Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/sites/ru/it/itmages/static/storage2/i/15/0202/128x128-crop/h_1422898672_5110644_1b241c1a51.jpg)

Обсуждение правил и жизни форума вообще VIII

Теги:

Случайно заметил, заинтересовало.

При пуске Яхонта/Оникса/Брамоса разгонный РДТТ, вроде распололоженный внутри прямоточника, работает в двух режимах. Сначала малой тяги, а после выхода на курс - номинальной.

Как это достигается, какая то мембрана прогорает и шашки добавляются?

Именно он напугал эсминец Дональд Кук видео Береговой Противокорабельный Ракетный Комплекс Бастион

Именно он напугал эсминец Дональд Кук видео Береговой Противокорабельный Ракетный Комплекс Бастион Именно передислокация берегового ракетного комплекса "Бастион" на наш сухопутный "авианосец" под названием Крым, шуганула эсминец США "Дональд Кук", как только он определил засветку локаторами комплекса "Бастион".

При пуске Яхонта/Оникса/Брамоса разгонный РДТТ, вроде распололоженный внутри прямоточника, работает в двух режимах. Сначала малой тяги, а после выхода на курс - номинальной.

Как это достигается, какая то мембрана прогорает и шашки добавляются?

Именно он напугал эсминец Дональд Кук видео Береговой Противокорабельный Ракетный Комплекс Бастион

Именно он напугал эсминец Дональд Кук видео Береговой Противокорабельный Ракетный Комплекс Бастион Именно передислокация берегового ракетного комплекса "Бастион" на наш сухопутный "авианосец" под названием Крым, шуганула эсминец США "Дональд Кук", как только он определил засветку локаторами комплекса "Бастион".

RLAN> При пуске Яхонта/Оникса/Брамоса разгонный РДТТ, вроде распололоженный внутри прямоточника, работает в двух режимах. Сначала малой тяги, а после выхода на курс - номинальной.

RLAN> Как это достигается, какая то мембрана прогорает и шашки добавляются?

Нет, это три разных двигателя на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

RLAN> Как это достигается, какая то мембрана прогорает и шашки добавляются?

Нет, это три разных двигателя

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

Б.г.> Нет, это три разных двигателя  на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

Да, при раскадровке видно. Но не видно их сброса. Так, конечно, проще. Если есть, где разместить.

А места, в основном, все хорошо знакомые

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.

на 2:23 видно, что стартовый режим обеспечивается 2 симметрично расположенными соплами, а дальше маршевый - одно по центру.Да, при раскадровке видно. Но не видно их сброса. Так, конечно, проще. Если есть, где разместить.

А места, в основном, все хорошо знакомые

Красота!

(Залповый пуск баллистических ракет «Булава» из акватории Белого моря по полигону Кура - YouTube)

А уж что на приёмном конце творится...!!!

(Залповый пуск баллистических ракет «Булава» из акватории Белого моря по полигону Кура - YouTube)

А уж что на приёмном конце творится...!!!

Xan> Красота!

Xan> (Залповый пуск баллистических ракет «Булава» из акватории Белого моря по полигону Кура - YouTube)

Xan> А уж что на приёмном конце творится...!!!

Эротично запустили.

Помнится что с "Булавой" всегда проблемы были , однако отстрелялись.

П.С.

А уж кому лычки , кому вешалка = это уже по обстоятельствам.

Xan> (Залповый пуск баллистических ракет «Булава» из акватории Белого моря по полигону Кура - YouTube)

Xan> А уж что на приёмном конце творится...!!!

Эротично запустили.

Помнится что с "Булавой" всегда проблемы были , однако отстрелялись.

П.С.

А уж кому лычки , кому вешалка = это уже по обстоятельствам.

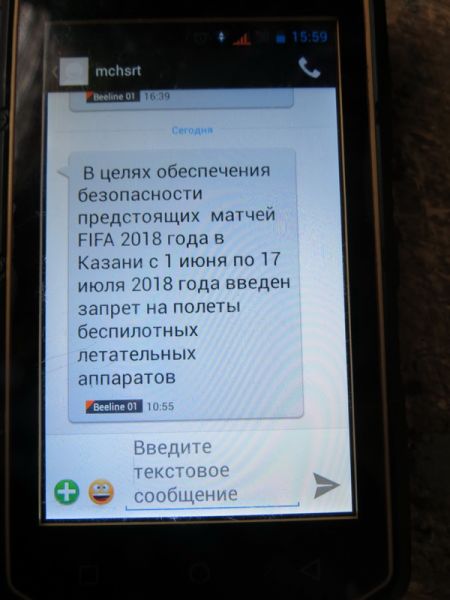

МЧС ( а всесте с ним и МВД, ФСБ, ВКС и РВСН) по Республике Татарстан предупреждает:

Прикреплённые файлы:

Лонгфелло> МЧС ( а всесте с ним и МВД, ФСБ, ВКС и РВСН).....

Самое время высотные пуски проводить

Самое время высотные пуски проводить

Лонгфелло>> МЧС ( а всесте с ним и МВД, ФСБ, ВКС и РВСН).....

Skyangel> Самое время высотные пуски проводить

На танковом полигоне, то-ли для устрашения, то-ли по прямому назначению поставили С-300 особо не маскируясь... с дороги в аэропорт хорошо просматривается... фоткать с оптикой не стал ... в инете картинку нашел... та что посредине, с двумя пусковыми и радар..

... в инете картинку нашел... та что посредине, с двумя пусковыми и радар..

Skyangel> Самое время высотные пуски проводить

На танковом полигоне, то-ли для устрашения, то-ли по прямому назначению поставили С-300 особо не маскируясь... с дороги в аэропорт хорошо просматривается... фоткать с оптикой не стал

... в инете картинку нашел... та что посредине, с двумя пусковыми и радар..

... в инете картинку нашел... та что посредине, с двумя пусковыми и радар..

Прикреплённые файлы:

Лонгфелло> МЧС ( а всесте с ним и МВД, ФСБ, ВКС и РВСН) по Республике Татарстан предупреждает:

Будучи не даже , в уважаемом Татарстане , чхал я на энти запреты. Даже в Татарстане есть "сталкерские" места , где хоть на ушах стой и законы там не действуют ... , кроме Законов физики.

П.С. У нас дорожные знаки в решето от картечин ... Бу-го-го , пред КП ГАИ.

, пред КП ГАИ.

Будучи не даже , в уважаемом Татарстане , чхал я на энти запреты. Даже в Татарстане есть "сталкерские" места , где хоть на ушах стой и законы там не действуют ... , кроме Законов физики.

П.С. У нас дорожные знаки в решето от картечин ... Бу-го-го

, пред КП ГАИ.

, пред КП ГАИ.

Задумался.

А у японской SS-520-4/5 конструктивное совершенство не так, чтобы запредельное.

При стартовой массе в 2600 кг только 1990 кг приходятся на топливо.

Понятно, что у второй и третьей ступеней конструктивное совершенство повыше, а у первой - простой стальной корпус. но, поделив примерно пропорционально, получаем для ступени 0,75, а для двигателя - примерно 0,8. Т.е. масса пустого движка лишь в четыре раза меньше массы заливаемого в него топлива.

Что для заряда такого размера вполне скромно.

А у японской SS-520-4/5 конструктивное совершенство не так, чтобы запредельное.

При стартовой массе в 2600 кг только 1990 кг приходятся на топливо.

Понятно, что у второй и третьей ступеней конструктивное совершенство повыше, а у первой - простой стальной корпус. но, поделив примерно пропорционально, получаем для ступени 0,75, а для двигателя - примерно 0,8. Т.е. масса пустого движка лишь в четыре раза меньше массы заливаемого в него топлива.

Что для заряда такого размера вполне скромно.

Б.г.> ...Т.е. масса пустого движка лишь в четыре раза меньше массы заливаемого в него топлива.

Это значит, что КМС двигателя 0,25.

Это значит, что КМС двигателя 0,25.

Б.г.> Задумался.

Б.г.> А у японской SS-520-4/5 конструктивное совершенство не так, чтобы запредельное.

Главное, что она полетела!

Её создатели были явно нацелены на результат! В отличие от ракетолюбителей, для которых совершенство "чего либо и чего нибудь такого" есть иде фикс. Они предпочитают "ваять скульптуры", вместо того, чтобы делать "камею". То есть, убирать лишнее. Здесь аддитивноепечать мышление вредно. Известно, что делать камею намного сложнее, чем ваять монстров)) Философия.

Б.г.> А у японской SS-520-4/5 конструктивное совершенство не так, чтобы запредельное.

Главное, что она полетела!

Её создатели были явно нацелены на результат! В отличие от ракетолюбителей, для которых совершенство "чего либо и чего нибудь такого" есть иде фикс. Они предпочитают "ваять скульптуры", вместо того, чтобы делать "камею". То есть, убирать лишнее. Здесь аддитивное

Б.г.>> ...Т.е. масса пустого движка лишь в четыре раза меньше массы заливаемого в него топлива.

mihail66> Это значит, что КМС двигателя 0,25.

Это ступени. Двигателя чуть получше. А в ступень входят такие вещи, как стабилизаторы, буксы для движения по направляющей, механизм крепления и отделения второй ступени, телеметрическая система, источники питания, и т.д.

Все они были и на исходной S-520 (одноступенчатой), и на SS-520 (двухступенчатой).

Но вот газореактивной системы управления, которая должна, после отделения от первой ступени, "положить в горизонт" связку из второй и третьей, на двухступенчатой ракете не было.

Кстати, мир не просто тесен, мир жмёт!

Один из моих однокашников (правда, в институте мы с ним не пересеклись, а подружились уже через ЖЖ существенно позже, т.к. он на 11 лет младше меня) запускал свой эксперимент на S-520. Его зовут Вениамин Рубин. Что ещё забавнее, несколько лет назад его заносило в командировку в мой родной город, вдобавок, именно на завод, где работают моя сестра и племянник!

mihail66> Это значит, что КМС двигателя 0,25.

Это ступени. Двигателя чуть получше. А в ступень входят такие вещи, как стабилизаторы, буксы для движения по направляющей, механизм крепления и отделения второй ступени, телеметрическая система, источники питания, и т.д.

Все они были и на исходной S-520 (одноступенчатой), и на SS-520 (двухступенчатой).

Но вот газореактивной системы управления, которая должна, после отделения от первой ступени, "положить в горизонт" связку из второй и третьей, на двухступенчатой ракете не было.

Кстати, мир не просто тесен, мир жмёт!

Один из моих однокашников (правда, в институте мы с ним не пересеклись, а подружились уже через ЖЖ существенно позже, т.к. он на 11 лет младше меня) запускал свой эксперимент на S-520. Его зовут Вениамин Рубин. Что ещё забавнее, несколько лет назад его заносило в командировку в мой родной город, вдобавок, именно на завод, где работают моя сестра и племянник!

mihail66>> Это значит, что КМС двигателя 0,25.

Б.г.> Это ступени. Двигателя чуть получше. А в ступень входят такие вещи, как стабилизаторы, буксы для движения по направляющей, механизм крепления и отделения второй ступени, телеметрическая система, источники питания, и т.д.

И получается уже (0,15…0,2), что соответствует моим двигателям.

Но корпус из высокопрочной стали, где удельная прочность в два раза ниже, чем у стеклопластика, т.е. я ещё недорабатываю! Если там поменять корпус на стеклопластиковый, то цифра ещё уменьшится до (0,1…0,15).

К чему было это писать и не дописывать?

А далее понеслось уже:

CRC> Главное, что она полетела!

CRC> Её создатели были явно нацелены на результат! В отличие от ракетолюбителей, для которых совершенство "чего либо и чего нибудь такого" есть иде фикс. Они предпочитают "ваять скульптуры", вместо того, чтобы делать "камею".

Хорошо!

Допустим не будем делать совершенный двигатель, и пусть топливо горит по внешней поверхности где захочет и как захочет. Тогда тут возможны два варианта развития событий в таком двигателе:

1. Горение по внешней поверхности идёт на небольшом по площади локализованном участке, то время работы двигателя и давление в камере сгорания заметно не изменяются, что потребует только лишь в несколько раз более толстой ТЗП по всей поверхности корпуса. А это где-то +300г к имеющимся 300г массы корпуса. Итого получается КМС 0,4 вместо 0,2.

И в самом деле, какая ерунда!

2. Горение по внешней поверхности идёт на большом по площади распространённом участке, то время работы двигателя резко сокращается, а рабочее давление в камере сгорания увеличивается в разы! Тогда потребуется примерно в 6-8 раз более прочный корпус, а это ещё +600г массы к 600г уже имеющихся. Итого КМС получается минимум 0,8 вместо 0,2, а масса корпуса составит примерно минимум 1200г вместо 300г!

Очевидно, что данная проблема не является ваянием «статуй» или «Камей» или какой-нибудь «идеей-фикс», а является фундаментальной при конструировании РДТТ.

Б.г.> Это ступени. Двигателя чуть получше. А в ступень входят такие вещи, как стабилизаторы, буксы для движения по направляющей, механизм крепления и отделения второй ступени, телеметрическая система, источники питания, и т.д.

И получается уже (0,15…0,2), что соответствует моим двигателям.

Но корпус из высокопрочной стали, где удельная прочность в два раза ниже, чем у стеклопластика, т.е. я ещё недорабатываю! Если там поменять корпус на стеклопластиковый, то цифра ещё уменьшится до (0,1…0,15).

К чему было это писать и не дописывать?

А далее понеслось уже:

CRC> Главное, что она полетела!

CRC> Её создатели были явно нацелены на результат! В отличие от ракетолюбителей, для которых совершенство "чего либо и чего нибудь такого" есть иде фикс. Они предпочитают "ваять скульптуры", вместо того, чтобы делать "камею".

Хорошо!

Допустим не будем делать совершенный двигатель, и пусть топливо горит по внешней поверхности где захочет и как захочет. Тогда тут возможны два варианта развития событий в таком двигателе:

1. Горение по внешней поверхности идёт на небольшом по площади локализованном участке, то время работы двигателя и давление в камере сгорания заметно не изменяются, что потребует только лишь в несколько раз более толстой ТЗП по всей поверхности корпуса. А это где-то +300г к имеющимся 300г массы корпуса. Итого получается КМС 0,4 вместо 0,2.

И в самом деле, какая ерунда!

2. Горение по внешней поверхности идёт на большом по площади распространённом участке, то время работы двигателя резко сокращается, а рабочее давление в камере сгорания увеличивается в разы! Тогда потребуется примерно в 6-8 раз более прочный корпус, а это ещё +600г массы к 600г уже имеющихся. Итого КМС получается минимум 0,8 вместо 0,2, а масса корпуса составит примерно минимум 1200г вместо 300г!

Очевидно, что данная проблема не является ваянием «статуй» или «Камей» или какой-нибудь «идеей-фикс», а является фундаментальной при конструировании РДТТ.

SashaMaks> Хорошо!

SashaMaks> Допустим не будем делать совершенный двигатель,

Наоборот - будем делать совершенный двигатель, пользуясь всей наукой, наработанной к нынешнему моменту.

SashaMaks> и пусть топливо горит по внешней поверхности где захочет и как захочет.

Наоборот - топливо будет гореть только там, где нам надо, и только так, как нам надо.

SashaMaks> 1. Горение по внешней поверхности идёт на небольшом по площади локализованном участке, то время работы двигателя и давление в камере сгорания заметно не изменяются, что потребует только лишь в несколько раз более толстой ТЗП по всей поверхности корпуса. А это где-то +300г к имеющимся 300г массы корпуса. Итого получается КМС 0,4 вместо 0,2.

SashaMaks> И в самом деле, какая ерунда!

SashaMaks> 2. Горение по внешней поверхности идёт на большом по площади распространённом участке, то время работы двигателя резко сокращается, а рабочее давление в камере сгорания увеличивается в разы! Тогда потребуется примерно в 6-8 раз более прочный корпус, а это ещё +600г массы к 600г уже имеющихся. Итого КМС получается минимум 0,8 вместо 0,2, а масса корпуса составит примерно минимум 1200г вместо 300г!

Типичный приём демагога - выдумать идиотский тезис за оппонента и тут же броситься его опровергать!

Чтобы не было отслоений и прогаров, первое, первейшее, самое важное требование. Не единственное, но самое важное - топливо должно быть эластичным. Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

Причём, не любые - а лишь немного большие, чем деформации корпуса. Причём, несколько раз без нарушения сплошности, без развития трещин и фракционирования на окислитель, горючее и связку.

Очевидно, что топлива на сахарно-сорбитовой связке этому требованию не удовлетворяют. Как их ни модифицируй.

Другое важное требование - сложно реализуемое в любительских условиях, но оттого не менее важное, - если в конструкции использованы материалы с разными модулями Юнга, то нужно согласовать их относительные толщины так, чтобы при нагружении и снятии нагрузки деформации элементов из разных материалов были одинаковыми. То есть, если мы стыкуем углепластик с титановым фланцем, нужно подмотать больше углениток в этом месте.

А, если корпус кевларовый, то кевлара в месте стыка нужно совсем много. Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

SashaMaks> Очевидно, что данная проблема не является ваянием «статуй» или «Камей» или какой-нибудь «идеей-фикс», а является фундаментальной при конструировании РДТТ.

Фундаментальными проблемами являются совсем другие.

SashaMaks> Допустим не будем делать совершенный двигатель,

Наоборот - будем делать совершенный двигатель, пользуясь всей наукой, наработанной к нынешнему моменту.

SashaMaks> и пусть топливо горит по внешней поверхности где захочет и как захочет.

Наоборот - топливо будет гореть только там, где нам надо, и только так, как нам надо.

SashaMaks> 1. Горение по внешней поверхности идёт на небольшом по площади локализованном участке, то время работы двигателя и давление в камере сгорания заметно не изменяются, что потребует только лишь в несколько раз более толстой ТЗП по всей поверхности корпуса. А это где-то +300г к имеющимся 300г массы корпуса. Итого получается КМС 0,4 вместо 0,2.

SashaMaks> И в самом деле, какая ерунда!

SashaMaks> 2. Горение по внешней поверхности идёт на большом по площади распространённом участке, то время работы двигателя резко сокращается, а рабочее давление в камере сгорания увеличивается в разы! Тогда потребуется примерно в 6-8 раз более прочный корпус, а это ещё +600г массы к 600г уже имеющихся. Итого КМС получается минимум 0,8 вместо 0,2, а масса корпуса составит примерно минимум 1200г вместо 300г!

Типичный приём демагога - выдумать идиотский тезис за оппонента и тут же броситься его опровергать!

Чтобы не было отслоений и прогаров, первое, первейшее, самое важное требование. Не единственное, но самое важное - топливо должно быть эластичным. Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

Причём, не любые - а лишь немного большие, чем деформации корпуса. Причём, несколько раз без нарушения сплошности, без развития трещин и фракционирования на окислитель, горючее и связку.

Очевидно, что топлива на сахарно-сорбитовой связке этому требованию не удовлетворяют. Как их ни модифицируй.

Другое важное требование - сложно реализуемое в любительских условиях, но оттого не менее важное, - если в конструкции использованы материалы с разными модулями Юнга, то нужно согласовать их относительные толщины так, чтобы при нагружении и снятии нагрузки деформации элементов из разных материалов были одинаковыми. То есть, если мы стыкуем углепластик с титановым фланцем, нужно подмотать больше углениток в этом месте.

А, если корпус кевларовый, то кевлара в месте стыка нужно совсем много. Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

SashaMaks> Очевидно, что данная проблема не является ваянием «статуй» или «Камей» или какой-нибудь «идеей-фикс», а является фундаментальной при конструировании РДТТ.

Фундаментальными проблемами являются совсем другие.

Б.г.> Чтобы не было отслоений и прогаров, первое, первейшее, самое важное требование. Не единственное, но самое важное - топливо должно быть эластичным.

Отслоений от куда или от чего:

1. От корпуса?

2. От бронировки?

Б.г.> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

О, а я и не знал!

Б.г.> Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Б.г.> Фундаментальными проблемами являются совсем другие.

Ага, а геометрический закон горения в топку, а заодно и воспроизводимость по тяге туда же.

Отслоений от куда или от чего:

1. От корпуса?

2. От бронировки?

Б.г.> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

О, а я и не знал!

Б.г.> Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Б.г.> Фундаментальными проблемами являются совсем другие.

Ага, а геометрический закон горения в топку, а заодно и воспроизводимость по тяге туда же.

Б.г.>> Чтобы не было отслоений и прогаров, первое, первейшее, самое важное требование. Не единственное, но самое важное - топливо должно быть эластичным.

SashaMaks> Отслоений от куда или от чего:

SashaMaks> 1. От корпуса?

SashaMaks> 2. От бронировки?

И 1 и 2.

Б.г.>> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

SashaMaks> О, а я и не знал!

Видимо, не знал, раз до сих пор игнорируешь это...

Б.г.>> Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

SashaMaks> Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Ох, Саша, ты, как всегда, самый умный, ни "Искра", ни "Союз" тебе не указ!

Б.г.>> Фундаментальными проблемами являются совсем другие.

SashaMaks> Ага, а геометрический закон горения в топку, а заодно и воспроизводимость по тяге туда же.

Фтопку не фтопку, а наши научились работать с топливами с очень высоким показателем. Что же до воспроизводимости, то тут, конечно, "напротив не попрёшь", но у тебя, как раз, с воспроизводимостью очень лихие отношения.

SashaMaks> Отслоений от куда или от чего:

SashaMaks> 1. От корпуса?

SashaMaks> 2. От бронировки?

И 1 и 2.

Б.г.>> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

SashaMaks> О, а я и не знал!

Видимо, не знал, раз до сих пор игнорируешь это...

Б.г.>> Именно поэтому органопластики, несмотря на бОльшую относительную прочность, чем у стекла и угля, и меньшую относительную стоимость, чем у угля, в РДТТ используются реже, чем углеволокно.

SashaMaks> Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Ох, Саша, ты, как всегда, самый умный, ни "Искра", ни "Союз" тебе не указ!

Б.г.>> Фундаментальными проблемами являются совсем другие.

SashaMaks> Ага, а геометрический закон горения в топку, а заодно и воспроизводимость по тяге туда же.

Фтопку не фтопку, а наши научились работать с топливами с очень высоким показателем. Что же до воспроизводимости, то тут, конечно, "напротив не попрёшь", но у тебя, как раз, с воспроизводимостью очень лихие отношения.

SashaMaks>> Отслоений от куда или от чего:

SashaMaks>> 1. От корпуса?

SashaMaks>> 2. От бронировки?

Б.г.> И 1 и 2.

Смотри какая штука твориться:

(Высотные ракеты SashaMaks [SashaMaks#18.06.18 10:54])

И там нет ничего из того, что вообще имело бы хоть какое-то отношение к сопромату. Просто есть такие материалы, которые просто очень погано себя ведут. И это не усадка, не натяг и даже не тепловые деформации. Это изменения кристаллической структуры!

Б.г.> Б.г.>> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

SashaMaks>> О, а я и не знал!

Б.г.> Видимо, не знал, раз до сих пор игнорируешь это...

А я и не игнорирую - это тебе так кажется, ведь тебе всё равно что с чем сравнивать. И тебя не интересует, что я делаю. Поэтому тебе лишь кажется, что я всё делаю неправильно.

SashaMaks>> Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Б.г.> Ох, Саша, ты, как всегда, самый умный, ни "Искра", ни "Союз" тебе не указ!

Неа, не указ. Более того дополню, что они с этой проблемой борются с помощью высокотехнологичного оборудования, а я смог и без него обойтись, потеряв при этом буквально ничтожную долю по КМС.

Более того дополню, что они с этой проблемой борются с помощью высокотехнологичного оборудования, а я смог и без него обойтись, потеряв при этом буквально ничтожную долю по КМС.

Б.г.> Фтопку не фтопку, а наши научились работать с топливами с очень высоким показателем.

А это-то тут при чём? Горение, где не надо и зависимость горения топлива от давления. Сделай они такую глупое допущение с бронировкой, и там всё ещё веселее будет

Б.г.> Что же до воспроизводимости, то тут, конечно, "напротив не попрёшь", но у тебя, как раз, с воспроизводимостью очень лихие отношения.

Нуууу, сразу я не могу сделать, чтобы всё работало и воспроизводилось. Вероятно ты можешь, во всяком случае на словах точно "напротив не попрёшь", а что с практикой?

SashaMaks>> 1. От корпуса?

SashaMaks>> 2. От бронировки?

Б.г.> И 1 и 2.

Смотри какая штука твориться:

(Высотные ракеты SashaMaks [SashaMaks#18.06.18 10:54])

И там нет ничего из того, что вообще имело бы хоть какое-то отношение к сопромату. Просто есть такие материалы, которые просто очень погано себя ведут. И это не усадка, не натяг и даже не тепловые деформации. Это изменения кристаллической структуры!

Б.г.> Б.г.>> Топливо должно уметь претерпевать деформации бОльшие, чем возможные деформации корпуса.

SashaMaks>> О, а я и не знал!

Б.г.> Видимо, не знал, раз до сих пор игнорируешь это...

А я и не игнорирую - это тебе так кажется, ведь тебе всё равно что с чем сравнивать. И тебя не интересует, что я делаю. Поэтому тебе лишь кажется, что я всё делаю неправильно.

SashaMaks>> Не надо там ничего согласовывать, намотка сама по себе прекрасно всё держит. Это только в любительских трубах проблемы, а в коконах этих проблем нет. Там есть другая проблема, но ты её не озвучил!

Б.г.> Ох, Саша, ты, как всегда, самый умный, ни "Искра", ни "Союз" тебе не указ!

Неа, не указ.

Более того дополню, что они с этой проблемой борются с помощью высокотехнологичного оборудования, а я смог и без него обойтись, потеряв при этом буквально ничтожную долю по КМС.

Более того дополню, что они с этой проблемой борются с помощью высокотехнологичного оборудования, а я смог и без него обойтись, потеряв при этом буквально ничтожную долю по КМС.Б.г.> Фтопку не фтопку, а наши научились работать с топливами с очень высоким показателем.

А это-то тут при чём? Горение, где не надо и зависимость горения топлива от давления. Сделай они такую глупое допущение с бронировкой, и там всё ещё веселее будет

Б.г.> Что же до воспроизводимости, то тут, конечно, "напротив не попрёшь", но у тебя, как раз, с воспроизводимостью очень лихие отношения.

Нуууу, сразу я не могу сделать, чтобы всё работало и воспроизводилось. Вероятно ты можешь, во всяком случае на словах точно "напротив не попрёшь", а что с практикой?

Maksimys>Б и законы там не действуют ... , кроме Законов физики.

Наткнулся случайно на видео. Неужели у нас действительно "Всё хорошо, прекрасная маркиза, всё хорошо..."

путин о полёте на марс и луну

Экс-Главный Конструктор РККА "Энергия" Виталий Лопота о виновных в гибели российских спутников, роли Обамы в поимке астероидов-убийц и кто на самом деле был на Луне - инопланетяне или американцы?

Наткнулся случайно на видео. Неужели у нас действительно "Всё хорошо, прекрасная маркиза, всё хорошо..."

путин о полёте на марс и луну

Экс-Главный Конструктор РККА "Энергия" Виталий Лопота о виновных в гибели российских спутников, роли Обамы в поимке астероидов-убийц и кто на самом деле был на Луне - инопланетяне или американцы?

EG54> Наткнулся случайно на видео. Неужели у нас действительно "Всё хорошо, прекрасная маркиза, всё хорошо..."

Показуха - наше второе "я". Взять хотя бы ЧМ. Ну, просто писают кипятком от того, что понаехавшим все нравится. А мне нас-ать, что там о нас думают, главное, как живут наши люди. Есть серьезное подозрение, что известное выступление ВВ о "новом оружии", не более, чем предвыборный ход. И если бы у нас все работало, как надо, не нужно было бы грабить простых россиян, увеличивая пенсионный возраст. Все меньше доверия нашей верхушке, ведь если бы наш мишутка продал бы свою "дачку" (~1011 руб), то проблемы бюджета испарились бы. А сколько у нас таких "мишуток" ? Да мы бы уже на Марсе пиво пили бы.

Показуха - наше второе "я". Взять хотя бы ЧМ. Ну, просто писают кипятком от того, что понаехавшим все нравится. А мне нас-ать, что там о нас думают, главное, как живут наши люди. Есть серьезное подозрение, что известное выступление ВВ о "новом оружии", не более, чем предвыборный ход. И если бы у нас все работало, как надо, не нужно было бы грабить простых россиян, увеличивая пенсионный возраст. Все меньше доверия нашей верхушке, ведь если бы наш мишутка продал бы свою "дачку" (~1011 руб), то проблемы бюджета испарились бы. А сколько у нас таких "мишуток" ? Да мы бы уже на Марсе пиво пили бы.

RocKI> ....не нужно было бы грабить простых россиян, увеличивая пенсионный возраст.

Самое поганое в этой затее с пенсионерами, это то что бабушки собирались выйти на покой и заниматься внуками и правнуками вместо того, чтобы оттарабанивать до смерти еще 8 лет.

Самое поганое в этой затее с пенсионерами, это то что бабушки собирались выйти на покой и заниматься внуками и правнуками вместо того, чтобы оттарабанивать до смерти еще 8 лет.

Учитывая среднюю продолжительность жизни это становится действительно печально. То же самое в Болгарии, я думаю 71 лет средняя продолжительность жизни и 65 выход на пенсию.

RocKI> Показуха - наше второе "я". Взять хотя бы ЧМ. Ну, просто писают кипятком от того, что понаехавшим все нравится. А мне нас-ать, что там о нас думают, главное, как живут наши люди.

Я вообще футбол не перевариваю - бегают кучка дебилов за одним мячиком.

Понастроили для них дорогущих стадионов , денег вбухали по самые помидоры.

Футбол , это вообще какое-то достижение , которое сравнимо с наукой и техникой ???

Нет конечно же , футбол это по сути своей пустая игра , бесполезнейшая для жизни человечества в целом.

Я вообще футбол не перевариваю - бегают кучка дебилов за одним мячиком.

Понастроили для них дорогущих стадионов , денег вбухали по самые помидоры.

Футбол , это вообще какое-то достижение , которое сравнимо с наукой и техникой ???

Нет конечно же , футбол это по сути своей пустая игра , бесполезнейшая для жизни человечества в целом.

pinko> .....я думаю 71 лет средняя продолжительность жизни и 65 выход на пенсию.

Это что значит, т.е. я как положено пойду на пенсию в 65 а с правнучкой повоспитываюсь всего 6 лет?

Хрен дождетесь!

Это что значит, т.е. я как положено пойду на пенсию в 65 а с правнучкой повоспитываюсь всего 6 лет?

Хрен дождетесь!

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

Maksimys> Я вообще футбол не перевариваю - бегают кучка дебилов за одним мячиком.

Просто, чтобы вы почувствовали разницу

Я играю в футбол с детства и обожаю эту игру

Maksimys> Футбол , это вообще какое-то достижение , которое сравнимо с наукой и техникой ???

А почему оно должно быть сравнимо? Мир же не из одних науки и техники состоит.

А про пенсию.

Ну я себя точно не вижу на пенсии где-то в каморке с внуками. Ужос какой-то, да и стареть я не тороплюсь ни духом ни телом.

Футбол рулит!

Просто, чтобы вы почувствовали разницу

Я играю в футбол с детства и обожаю эту игру

Maksimys> Футбол , это вообще какое-то достижение , которое сравнимо с наукой и техникой ???

А почему оно должно быть сравнимо? Мир же не из одних науки и техники состоит.

А про пенсию.

Ну я себя точно не вижу на пенсии где-то в каморке с внуками. Ужос какой-то, да и стареть я не тороплюсь ни духом ни телом.

Футбол рулит!

Copyright © Balancer 1997..2022

Создано 04.03.2014

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 04.03.2014

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

RLAN

RLAN

инфо

инфо инструменты

инструменты

RLAN

RLAN

Xan

Xan

pinko

pinko