-

![[image]](https://www.balancer.ru/cache/forums/attaches/2015/08/128x128-crop/30-3933606-sashamaks.jpg)

Высотные ракеты SashaMaks

Мой проект высотных ракет.Теги:

SashaMaks> Ты хотя бы с этим разберись.

Пока не разобрались, но уже разбираемся. Но делаем это не статистикой, а экспериментально.

SashaMaks> Это порядка 200 параметров на 200 испытаний - что-то где-то около 40К данных! Которые ещё нужно обработать и систематизировать предельно наглядно.

Так я тебе именно это и говорил. И про то что заниматься этой совершенно бесполезной работой не имеет никакого смысла.

SashaMaks> Ну да: ....

А где здесь ты увидел советы? Это все обсуждения, которые возможно могли бы тебе помочь, но тебе на эти обсуждения начхать.

SashaMaks> П.П.С. Только научно-технические факты, а ты и продолжай дальше тут "психологию" обсуждать.

А это что еще за "психология"?

Пока не разобрались, но уже разбираемся. Но делаем это не статистикой, а экспериментально.

SashaMaks> Это порядка 200 параметров на 200 испытаний - что-то где-то около 40К данных! Которые ещё нужно обработать и систематизировать предельно наглядно.

Так я тебе именно это и говорил. И про то что заниматься этой совершенно бесполезной работой не имеет никакого смысла.

SashaMaks> Ну да: ....

А где здесь ты увидел советы? Это все обсуждения, которые возможно могли бы тебе помочь, но тебе на эти обсуждения начхать.

SashaMaks> П.П.С. Только научно-технические факты, а ты и продолжай дальше тут "психологию" обсуждать.

А это что еще за "психология"?

Mihail66> Но делаем это не статистикой, а экспериментально.

Я статистикой обрабатываю экспериментальные данные.

SashaMaks>> около 40К данных!

Mihail66> И про то что заниматься этой совершенно бесполезной работой не имеет никакого смысла.

Я писал про большой объём данных, а не про их "бесполезность".

Mihail66> А где здесь ты увидел советы? Это все обсуждения

Словоблудие.

Mihail66> которые возможно могли бы тебе помочь, но тебе на эти обсуждения начхать.

Те, что касаются ваших термических версий:

SashaMaks> 3. Самый важный вывод: согласно опытным данным из п.2 нет никаких причин разрушения керамики от термического воздействия, поэтому данные версии полностью отклоняются.

Только научно-технические опытные данные и никаких "начхать", "золотых пьедисталов", "копчиков" и "белых смокингов".

Я статистикой обрабатываю экспериментальные данные.

SashaMaks>> около 40К данных!

Mihail66> И про то что заниматься этой совершенно бесполезной работой не имеет никакого смысла.

Я писал про большой объём данных, а не про их "бесполезность".

Mihail66> А где здесь ты увидел советы? Это все обсуждения

Словоблудие.

Mihail66> которые возможно могли бы тебе помочь, но тебе на эти обсуждения начхать.

Те, что касаются ваших термических версий:

SashaMaks> 3. Самый важный вывод: согласно опытным данным из п.2 нет никаких причин разрушения керамики от термического воздействия, поэтому данные версии полностью отклоняются.

Только научно-технические опытные данные и никаких "начхать", "золотых пьедисталов", "копчиков" и "белых смокингов".

SashaMaks> Я писал про большой объём данных, а не про их "бесполезность".

А я не писал про "бесполезность данных", а говорил лишь о том, что можно обойтись и без детального анализа этих данных, поскольку и так все очевидно.

Mihail66>> А где здесь ты увидел советы? Это все обсуждения

SashaMaks> Словоблудие.

Мы все знаем, что обсуждения ты считаешь словоблудием, и уже этому не удивляемся.

SashaMaks> Только научно-технические опытные данные и никаких "начхать", "золотых пьедисталов", "копчиков" и "белых смокингов".

Продолжай и дальше опираться на эти научно-технические опытные данные, но будь скромнее в оценке своей гениальной работы и имей уважение к другим участникам форума. И тогда в твой адрес не будут сыпаться "начхать" с "пьедесталами".

А я не писал про "бесполезность данных", а говорил лишь о том, что можно обойтись и без детального анализа этих данных, поскольку и так все очевидно.

Mihail66>> А где здесь ты увидел советы? Это все обсуждения

SashaMaks> Словоблудие.

Мы все знаем, что обсуждения ты считаешь словоблудием, и уже этому не удивляемся.

SashaMaks> Только научно-технические опытные данные и никаких "начхать", "золотых пьедисталов", "копчиков" и "белых смокингов".

Продолжай и дальше опираться на эти научно-технические опытные данные, но будь скромнее в оценке своей гениальной работы и имей уважение к другим участникам форума. И тогда в твой адрес не будут сыпаться "начхать" с "пьедесталами".

Mihail66> поскольку и так все очевидно.

Возможно, когда имеешь всю полноту данных, которой у вас нет. Т.е. вам только кажется, что вы всё знаете, что я делаю и что у меня получается, а что нет.

Mihail66> Mihail66>> А где здесь ты увидел советы? Это все обсуждения

SashaMaks>> Словоблудие.

Mihail66> Мы все знаем, что обсуждения ты считаешь словоблудием, и уже этому не удивляемся.

Нет, словоблудие - это конкретно твоя попытка в конкретно этом единственном сообщении заменить смысл слова "советы" словом "обсуждения". И ничего более.

Mihail66> Продолжай и дальше опираться на эти научно-технические опытные данные, но будь скромнее в оценке своей гениальной работы и имей уважение к другим участникам форума. И тогда в твой адрес не будут сыпаться "начхать" с "пьедесталами".

Это всё ложь:

ksm> Как только увижу хотябы 3 подряд одинаковых , отработавших штатно мотора с одинаковыми и близко к расщетным характеристиками СРАЗУ ВОЗЬМУ СВОИ СЛОВА ОБРАТНО!

ksm> посмотрел твои 10 удачных тестов...

ksm> Да уж тяжела и неказиста жизнь садиста-мазохиста.

Смотрит в перевернутый бинокль.

Каков процент ваших положительных оценок того, что я делаю по отношению к отрицательным?

0% против 100%?

Может 1% против 99%?

Вы засрали всё до последнего, что я делаю.

И НИ РАЗУ нигде не взяли своих слов обратно, даже наоборот врёте, чтобы этого нигде и никогда не делать:

RLAN> SashaPro, не спорь.

RLAN> Поднял бы ты давление в своих двигателях за 30 (ориентировочно) атмосфер, о пульсациях бы забыл.

(Споры с SashaPro [RLAN#01.03.11 11:35])

RLAN> Лечение - подъем рабочего давления

(Споры с SashaPro [RLAN#30.06.09 13:31])

RLAN> Давление в двигателе поднял - пульсации ушли.

(РДТТ конструкции технологии материалы - XVIII [RLAN#04.05.11 22:11])

Вот для наглядности статистика тогдашних испытаний.

Я выделил корреляцию между пульсациями и изотропностью свойств материала сопла, а также отметил то, как изменялось давление - НИКАК, только под конец и в других двигателях и в меньшую и в большую сторону - корреляции между пульсациями и давлением НЕТ.

П.С. И да там была всё та же керамика - именно она решила проблему с пульсациями. И там тоже нет никаких тепловых разрушений в ней.

П.П.С. Так же и изменение состава топлива НИКАК не повлияло на пульсации. Единственная 100% воспроизводимая корреляция для пульсаций наблюдается только для свойств изотропности/анизотропности материала сопла и ВСЁ. Так любой слоистый материал: силикатный ватман, стеклопластик на эпоксидке, стеклопластик на фенольной смоле – вызывают пульсации.

Возможно, когда имеешь всю полноту данных, которой у вас нет. Т.е. вам только кажется, что вы всё знаете, что я делаю и что у меня получается, а что нет.

Mihail66> Mihail66>> А где здесь ты увидел советы? Это все обсуждения

SashaMaks>> Словоблудие.

Mihail66> Мы все знаем, что обсуждения ты считаешь словоблудием, и уже этому не удивляемся.

Нет, словоблудие - это конкретно твоя попытка в конкретно этом единственном сообщении заменить смысл слова "советы" словом "обсуждения". И ничего более.

Mihail66> Продолжай и дальше опираться на эти научно-технические опытные данные, но будь скромнее в оценке своей гениальной работы и имей уважение к другим участникам форума. И тогда в твой адрес не будут сыпаться "начхать" с "пьедесталами".

Это всё ложь:

ksm> Как только увижу хотябы 3 подряд одинаковых , отработавших штатно мотора с одинаковыми и близко к расщетным характеристиками СРАЗУ ВОЗЬМУ СВОИ СЛОВА ОБРАТНО!

ksm> посмотрел твои 10 удачных тестов...

ksm> Да уж тяжела и неказиста жизнь садиста-мазохиста.

Смотрит в перевернутый бинокль.

Каков процент ваших положительных оценок того, что я делаю по отношению к отрицательным?

0% против 100%?

Может 1% против 99%?

Вы засрали всё до последнего, что я делаю.

И НИ РАЗУ нигде не взяли своих слов обратно, даже наоборот врёте, чтобы этого нигде и никогда не делать:

RLAN> SashaPro, не спорь.

RLAN> Поднял бы ты давление в своих двигателях за 30 (ориентировочно) атмосфер, о пульсациях бы забыл.

(Споры с SashaPro [RLAN#01.03.11 11:35])

RLAN> Лечение - подъем рабочего давления

(Споры с SashaPro [RLAN#30.06.09 13:31])

RLAN> Давление в двигателе поднял - пульсации ушли.

(РДТТ конструкции технологии материалы - XVIII [RLAN#04.05.11 22:11])

Вот для наглядности статистика тогдашних испытаний.

Я выделил корреляцию между пульсациями и изотропностью свойств материала сопла, а также отметил то, как изменялось давление - НИКАК, только под конец и в других двигателях и в меньшую и в большую сторону - корреляции между пульсациями и давлением НЕТ.

П.С. И да там была всё та же керамика - именно она решила проблему с пульсациями. И там тоже нет никаких тепловых разрушений в ней.

П.П.С. Так же и изменение состава топлива НИКАК не повлияло на пульсации. Единственная 100% воспроизводимая корреляция для пульсаций наблюдается только для свойств изотропности/анизотропности материала сопла и ВСЁ. Так любой слоистый материал: силикатный ватман, стеклопластик на эпоксидке, стеклопластик на фенольной смоле – вызывают пульсации.

Прикреплённые файлы:

SashaMaks> Возможно, когда имеешь всю полноту данных, которой у вас нет. Т.е. вам только кажется, что вы всё знаете, что я делаю и что у меня получается, а что нет.

А я лишь за себя говорю, и еще говорю то, что систематизировать эти данные порой просто невозможно. Точно так же как невозможно утвердить критерии для статистической выборки, поскольку на испытаниях совершенно разные двигатели, с разными топливами, и разными задачами. А ты пристал со своей статистикой, хотя даже сам не можешь определить по каким именно сравнительным данным ее проводить.

А твою статистику я даже и не пытаюсь отслеживать.

SashaMaks> Нет, словоблудие - это конкретно твоя попытка в конкретно этом единственном сообщении заменить смысл слова "советы" словом "обсуждения". И ничего более.

А вот это как раз не словоблудие. Версия о разрушении сопла вследствие термического воздействия это лишь одна из вероятных причин, но ни в коем случае не утверждение. И среди выдуманных тобой "советов" был лишь один совет - расколоть сопло и посмотреть на распространение трещин, который ты по праву проигнорировал. Поэтому не нужно смешивать "обсуждение" о возможных причинах с "советами" типа "делай как я". Повторю, тебе в этом отношении никто и ничего не советовал, а "обсуждения" это лишь поиск иных возможных причин разрушения твоего керамического изделия.

Я бы мог предложить еще пару-тройку вполне обоснованных причин его разрушения, и вариантов решения этой проблемы. Но глядя на то как ты реагируешь на подобные "фантазии", мне этого делать просто не хочется.

На этом я откланяюсь, а то сейчас придет Xan и начнет вваливать "ата-та".

А я лишь за себя говорю, и еще говорю то, что систематизировать эти данные порой просто невозможно. Точно так же как невозможно утвердить критерии для статистической выборки, поскольку на испытаниях совершенно разные двигатели, с разными топливами, и разными задачами. А ты пристал со своей статистикой, хотя даже сам не можешь определить по каким именно сравнительным данным ее проводить.

А твою статистику я даже и не пытаюсь отслеживать.

SashaMaks> Нет, словоблудие - это конкретно твоя попытка в конкретно этом единственном сообщении заменить смысл слова "советы" словом "обсуждения". И ничего более.

А вот это как раз не словоблудие. Версия о разрушении сопла вследствие термического воздействия это лишь одна из вероятных причин, но ни в коем случае не утверждение. И среди выдуманных тобой "советов" был лишь один совет - расколоть сопло и посмотреть на распространение трещин, который ты по праву проигнорировал. Поэтому не нужно смешивать "обсуждение" о возможных причинах с "советами" типа "делай как я". Повторю, тебе в этом отношении никто и ничего не советовал, а "обсуждения" это лишь поиск иных возможных причин разрушения твоего керамического изделия.

Я бы мог предложить еще пару-тройку вполне обоснованных причин его разрушения, и вариантов решения этой проблемы. Но глядя на то как ты реагируешь на подобные "фантазии", мне этого делать просто не хочется.

На этом я откланяюсь, а то сейчас придет Xan и начнет вваливать "ата-та".

Это сообщение редактировалось 18.11.2020 в 18:13

Mihail66> хотя даже сам не можешь определить по каким именно сравнительным данным ее проводить.

Да по всем, важно, чтобы корреляция была и чем больше будет выборка, тем лучше. Например, корреляция между изотропией/анизотропией свойств материала сопла и пульсациями сейчас подтверждается почти на всех испытанных двигателях в диаметрах 40мм и 60мм - это где-то 180шт! Т.е. каждое новое испытание только упрочняет эту зависимость. С давлением такого нет, так как неустойчивость от давления есть и наблюдается на давлениях менее 1,1атм в абсолютном выражении (это когда пробники топлива глохнут на испытаниях на скорость атмосферного горения), а таких двигателей с избыточным давлением всего лишь 0,1атм у меня и не было никогда.

Так, что можно узнать, было бы желания, а если его нет:

Mihail66> А твою статистику я даже и не пытаюсь отслеживать.

То и результат у вас такой, что вы ничего не можете понять.

Mihail66> И среди выдуманных тобой "советов"

не мной

ksm> дельные советы (Высотные ракеты SashaMaks [ksm#11.11.20 17:17])

Mihail66> был лишь один совет - расколоть сопло и посмотреть на распространение трещин, который ты по праву проигнорировал.

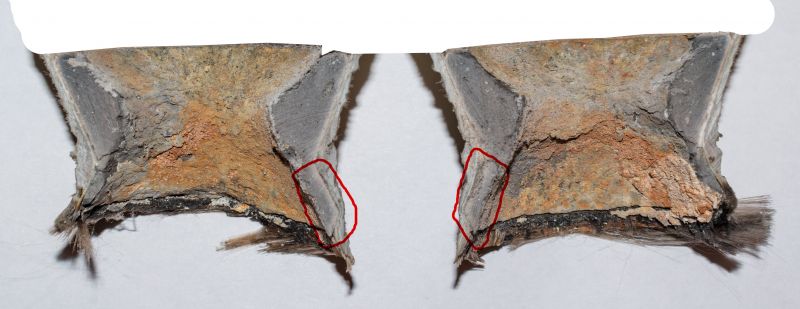

Нет, я написал, что сделать это не получится, так как керамика намертво вклеена в стеклопластиковый корпус на эпоксидную смолу. Но я их уже распилил алмазным диском и ничего так необычного не увидел!

Mihail66> Повторю, тебе в этом отношении никто и ничего не советовал, а "обсуждения" это лишь поиск иных возможных причин разрушения твоего керамического изделия.

Хорошо, я могу переписать вывод из п.3 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30]) так:

SashaMaks> 3. Самый важный вывод: согласно опытным данным из п.2 нет никаких причин разрушения керамики от прочих воздействий, поэтому данные версии полностью отклоняются.

И добавлю: так как конструкция №1 полностью рабочая и не испытывает никаких разрушений.

Mihail66> Я бы мог предложить еще пару-тройку вполне обоснованных причин его разрушения, и вариантов решения этой проблемы.

А теперь постарайся меня наконец услышать!

У конструкции сопла №1 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30] проблема не в трещинах, а в габаритах - оно не лезет в корпус двигателей с большим удлинением. Так оно не пролазит в РДМ-60-16 на НН с сорбитом и не пролазит в РДМ-60-11 и РДМ-60-16 на НН с сахарными связующими, так как они быстрее сгорают и сопла для них получаются ещё больше и невлезание начинается уже с удлинений L/D=11 и более.

Да по всем, важно, чтобы корреляция была и чем больше будет выборка, тем лучше. Например, корреляция между изотропией/анизотропией свойств материала сопла и пульсациями сейчас подтверждается почти на всех испытанных двигателях в диаметрах 40мм и 60мм - это где-то 180шт! Т.е. каждое новое испытание только упрочняет эту зависимость. С давлением такого нет, так как неустойчивость от давления есть и наблюдается на давлениях менее 1,1атм в абсолютном выражении (это когда пробники топлива глохнут на испытаниях на скорость атмосферного горения), а таких двигателей с избыточным давлением всего лишь 0,1атм у меня и не было никогда.

Так, что можно узнать, было бы желания, а если его нет:

Mihail66> А твою статистику я даже и не пытаюсь отслеживать.

То и результат у вас такой, что вы ничего не можете понять.

Mihail66> И среди выдуманных тобой "советов"

не мной

ksm> дельные советы (Высотные ракеты SashaMaks [ksm#11.11.20 17:17])

Mihail66> был лишь один совет - расколоть сопло и посмотреть на распространение трещин, который ты по праву проигнорировал.

Нет, я написал, что сделать это не получится, так как керамика намертво вклеена в стеклопластиковый корпус на эпоксидную смолу. Но я их уже распилил алмазным диском и ничего так необычного не увидел!

Mihail66> Повторю, тебе в этом отношении никто и ничего не советовал, а "обсуждения" это лишь поиск иных возможных причин разрушения твоего керамического изделия.

Хорошо, я могу переписать вывод из п.3 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30]) так:

SashaMaks> 3. Самый важный вывод: согласно опытным данным из п.2 нет никаких причин разрушения керамики от прочих воздействий, поэтому данные версии полностью отклоняются.

И добавлю: так как конструкция №1 полностью рабочая и не испытывает никаких разрушений.

Mihail66> Я бы мог предложить еще пару-тройку вполне обоснованных причин его разрушения, и вариантов решения этой проблемы.

А теперь постарайся меня наконец услышать!

У конструкции сопла №1 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30] проблема не в трещинах, а в габаритах - оно не лезет в корпус двигателей с большим удлинением. Так оно не пролазит в РДМ-60-16 на НН с сорбитом и не пролазит в РДМ-60-11 и РДМ-60-16 на НН с сахарными связующими, так как они быстрее сгорают и сопла для них получаются ещё больше и невлезание начинается уже с удлинений L/D=11 и более.

SashaMaks> ...Но я их уже распилил алмазным диском и ничего так необычного не увидел!

Ну так показал бы нам. Думаю всем было бы интересно, что это за трещины такие.

SashaMaks> То и результат у вас такой, что вы ничего не можете понять.

Ну так мы и не должны детально разбираться в каждом твоем чихе и помнить досконально весь твой нелегкий путь. Это ты должен представлять нам свою работу в раскрытом виде и снабжать ее ссылками с отправкой к истокам.

SashaMaks> А теперь постарайся меня наконец услышать!

SashaMaks> У конструкции сопла №1 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30]) проблема не в трещинах, а в габаритах - оно не лезет в корпус двигателей с большим удлинением.

Да слышу я тебя, слышу!

Если проблема лишь в способе крепления, значит измени конструкцию. Отвлекись наконец от конической посадки, у тебя на ней свет клином сошелся. Полно и других способов надежно закрепить керамическое сопло, но придется пожертвовать КМС. И возможно удлинением тоже, если при L/D=16 диаметр среза уже больше диаметра самого мотора. Иначе твоя керамика уже не керамика.

Только ты хоть сейчас не говори, что это я тебе "совет" дал, который тебе навредил.

Ну так показал бы нам. Думаю всем было бы интересно, что это за трещины такие.

SashaMaks> То и результат у вас такой, что вы ничего не можете понять.

Ну так мы и не должны детально разбираться в каждом твоем чихе и помнить досконально весь твой нелегкий путь. Это ты должен представлять нам свою работу в раскрытом виде и снабжать ее ссылками с отправкой к истокам.

SashaMaks> А теперь постарайся меня наконец услышать!

SashaMaks> У конструкции сопла №1 (Высотные ракеты SashaMaks [SashaMaks#18.11.20 00:30]) проблема не в трещинах, а в габаритах - оно не лезет в корпус двигателей с большим удлинением.

Да слышу я тебя, слышу!

Если проблема лишь в способе крепления, значит измени конструкцию. Отвлекись наконец от конической посадки, у тебя на ней свет клином сошелся. Полно и других способов надежно закрепить керамическое сопло, но придется пожертвовать КМС. И возможно удлинением тоже, если при L/D=16 диаметр среза уже больше диаметра самого мотора. Иначе твоя керамика уже не керамика.

Только ты хоть сейчас не говори, что это я тебе "совет" дал, который тебе навредил.

Это сообщение редактировалось 18.11.2020 в 19:31

Mihail66> Если проблема лишь в способе крепления, значит измени конструкцию.

Так я это и делаю.

Mihail66> Отвлекись наконец от конической посадки, у тебя на ней свет клином сошелся.

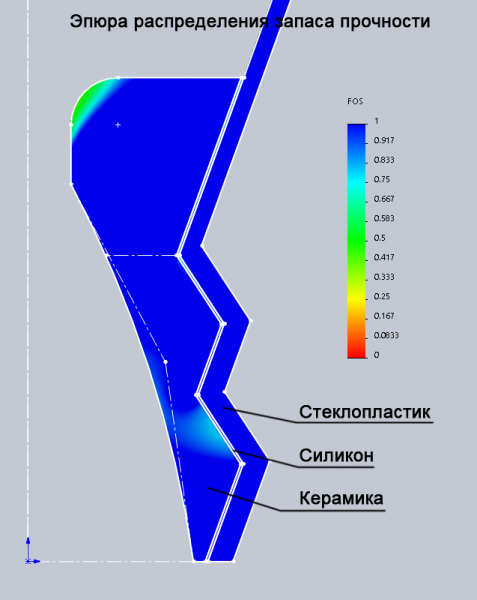

Но именно в ней керамика работает на сжатие и не разрушается и только если посажена на силикон, а не на эпоксидку.

Mihail66> Полно и других способов надежно закрепить керамическое сопло, но придется пожертвовать КМС. И возможно удлинением тоже, если при L/D=16 диаметр среза уже больше диаметра самого мотора.

Ещё нет, но близко, очень близко, цепляться не за что или садиться некуда.

Mihail66> Только ты хоть сейчас не говори, что это я тебе "совет" дал, который тебе навредил.

Ну по сути тут нет вообще совета, если не считать призыв оставить сию затею за совет.

Тут я только по психологии могу ответить:

Я решил уже много сложных задач и проблем - эта осталась последняя. Для этого нужны яйца, нужен тестастерон, а не рюмочка с водочкой. И да, если это:

не зайдёт, дальше всё или совсем сложно или вообще ничего - адреналин аж подскакивает...

Надо идти до конца.

Так я это и делаю.

Mihail66> Отвлекись наконец от конической посадки, у тебя на ней свет клином сошелся.

Но именно в ней керамика работает на сжатие и не разрушается и только если посажена на силикон, а не на эпоксидку.

Mihail66> Полно и других способов надежно закрепить керамическое сопло, но придется пожертвовать КМС. И возможно удлинением тоже, если при L/D=16 диаметр среза уже больше диаметра самого мотора.

Ещё нет, но близко, очень близко, цепляться не за что или садиться некуда.

Mihail66> Только ты хоть сейчас не говори, что это я тебе "совет" дал, который тебе навредил.

Ну по сути тут нет вообще совета, если не считать призыв оставить сию затею за совет.

Тут я только по психологии могу ответить:

Я решил уже много сложных задач и проблем - эта осталась последняя. Для этого нужны яйца, нужен тестастерон, а не рюмочка с водочкой. И да, если это:

не зайдёт, дальше всё или совсем сложно или вообще ничего - адреналин аж подскакивает...

Надо идти до конца.

Прикреплённые файлы:

SashaMaks> Так я это и делаю.

Ну тут опять то же клин.

SashaMaks> Но именно в ней керамика работает на сжатие и не разрушается и только если посажена на силикон, а не на эпоксидку.

Но ты других вариантов не пробовал.

SashaMaks> Ещё нет, но близко, очень близко, цепляться не за что или садиться некуда.

Для удержания сопла достаточно совсем небольшой разницы в диаметрах. Будет достаточно бортика в несколько миллиметров. И нет необходимости в такой большой площади контакта в коническом сцеплении. Где-то я выкладывал свои зарисовки, но ты их отверг.

Ну тут опять то же клин.

SashaMaks> Но именно в ней керамика работает на сжатие и не разрушается и только если посажена на силикон, а не на эпоксидку.

Но ты других вариантов не пробовал.

SashaMaks> Ещё нет, но близко, очень близко, цепляться не за что или садиться некуда.

Для удержания сопла достаточно совсем небольшой разницы в диаметрах. Будет достаточно бортика в несколько миллиметров. И нет необходимости в такой большой площади контакта в коническом сцеплении. Где-то я выкладывал свои зарисовки, но ты их отверг.

Mihail66> Для удержания сопла достаточно совсем небольшой разницы в диаметрах. Будет достаточно бортика в несколько миллиметров. И нет необходимости в такой большой площади контакта в коническом сцеплении. Где-то я выкладывал свои зарисовки, но ты их отверг.

Да, тогда я гидроиспытания делал и там такие бортики недотягивали по прочности до корпуса.

И тут уменьшается площадь сечения сопротивления, то её необходимо восстанавливать. Так длина конуса меньше, то толщина стенки растёт пропорционально изменениям площади опоры. А места для этого самого сечения всё меньше так, чтобы не вылезти за мидель и намотать достаточно кольцевой намотки. Но больше всего проблем будет с продольной намоткой, которая на таком коротком отрезке будет сильно перегружена в зоне такой ступеньки. Конкретно это я ещё не испытывал, но весьма вероятно, что из-за концентраций напряжений для продольной намотки - это приведёт к снижению её прочности и потребудется больше мотать вдоль, возможно в 2 раза, возможно в 3 раза. И то весь этот огород может быть прокатит только для удлинения 16 и только для натриевой карамели с сорбитом. В остальных случаях всё совсем тесно.

Mihail66> Ну так показал бы нам. Думаю всем было бы интересно, что это за трещины такие.

Да, тогда я гидроиспытания делал и там такие бортики недотягивали по прочности до корпуса.

И тут уменьшается площадь сечения сопротивления, то её необходимо восстанавливать. Так длина конуса меньше, то толщина стенки растёт пропорционально изменениям площади опоры. А места для этого самого сечения всё меньше так, чтобы не вылезти за мидель и намотать достаточно кольцевой намотки. Но больше всего проблем будет с продольной намоткой, которая на таком коротком отрезке будет сильно перегружена в зоне такой ступеньки. Конкретно это я ещё не испытывал, но весьма вероятно, что из-за концентраций напряжений для продольной намотки - это приведёт к снижению её прочности и потребудется больше мотать вдоль, возможно в 2 раза, возможно в 3 раза. И то весь этот огород может быть прокатит только для удлинения 16 и только для натриевой карамели с сорбитом. В остальных случаях всё совсем тесно.

Mihail66> Ну так показал бы нам. Думаю всем было бы интересно, что это за трещины такие.

Прикреплённые файлы:

SashaMaks> .... Но больше всего проблем будет с продольной намоткой, которая на таком коротком отрезке будет сильно перегружена в зоне такой ступеньки.

А с чего ей там быть перегруженной?

В конце концов свет клином на ортогональной ориентации волокон тоже не сошелся. Косую намотку в двигателях вполне успешно используют. Вон у Димана посмотри, всего один слой на 54,7* из ровинга 600т на диаметре 46мм держит больше 200атм (расчетно), и на практике проверено для давления более 80атм (ты сам это считал по стат.тесту). А бортик на сопле там всего 3мм.

А с чего ей там быть перегруженной?

В конце концов свет клином на ортогональной ориентации волокон тоже не сошелся. Косую намотку в двигателях вполне успешно используют. Вон у Димана посмотри, всего один слой на 54,7* из ровинга 600т на диаметре 46мм держит больше 200атм (расчетно), и на практике проверено для давления более 80атм (ты сам это считал по стат.тесту). А бортик на сопле там всего 3мм.

SashaMaks> Но именно в ней керамика работает на сжатие и не разрушается и только если посажена на силикон, а не на эпоксидку.

Глянь что пишут про резонансный экономный вибро измельчитель твёрдых горных пород:

"

В "Механобре" предложен новый способ измельчения (без стальных шаров) - вибрационный. Смысл в том, что куски породы могут истирать сами себя (самоизмельчение) и наиболее эффективно этот процесс идет, если к кускам минералов приложить импульсное давление со сдвигом (кусок разваливается по слабым границам раздела фаз, по дефектам кристаллической структуры). Вибрационный метод хорош тем, что к минералам не нужно прикладывать большие нагрузки единовременно, вполне достаточно, чтобы не очень сильное сдавливание и скручивание повторялось многократно - происходит накачка энергии внутрь куска породы и в некоторый момент он разрушается в порошок определенного гранулометрического состава. Единственное обязательное условие - синхронность и синфазность воздействий на материал нескольких несвязанных между собой вибраторов (например, дебалансных возбудителей на электродвигателях). ""

Саша, если принять за один вибратор корпус получающих в рацию от горения а за второй само сопло получающее вибрацию от потока. При жёсткой сцепке "сопло-корпус" (эпоксид) как раз и будет происходить та самая вибрационная накачка с разрушение. С силиконом каждая часть вибрирует сама по себе и разрушения не происходит. Что скажешь?

Глянь что пишут про резонансный экономный вибро измельчитель твёрдых горных пород:

"

В "Механобре" предложен новый способ измельчения (без стальных шаров) - вибрационный. Смысл в том, что куски породы могут истирать сами себя (самоизмельчение) и наиболее эффективно этот процесс идет, если к кускам минералов приложить импульсное давление со сдвигом (кусок разваливается по слабым границам раздела фаз, по дефектам кристаллической структуры). Вибрационный метод хорош тем, что к минералам не нужно прикладывать большие нагрузки единовременно, вполне достаточно, чтобы не очень сильное сдавливание и скручивание повторялось многократно - происходит накачка энергии внутрь куска породы и в некоторый момент он разрушается в порошок определенного гранулометрического состава. Единственное обязательное условие - синхронность и синфазность воздействий на материал нескольких несвязанных между собой вибраторов (например, дебалансных возбудителей на электродвигателях). ""

Саша, если принять за один вибратор корпус получающих в рацию от горения а за второй само сопло получающее вибрацию от потока. При жёсткой сцепке "сопло-корпус" (эпоксид) как раз и будет происходить та самая вибрационная накачка с разрушение. С силиконом каждая часть вибрирует сама по себе и разрушения не происходит. Что скажешь?

Mihail66> А с чего ей там быть перегруженной?

На короткой длине происходит диссипация всех усилий со всей площади заглушки/сопла. Т.е. напряжения там начинают концентрироваться и чем меньше будет ступенька, тем больше будут напряжения. Намотать толще по кольку ещё куда ни шло, а вот мотать толще вдоль - это снова кратное утяжение корпуса.

Mihail66> Косую намотку в двигателях вполне успешно используют.

Для неё тоже нужна площадка и достаточной площади.

Mihail66> Вон у Димана посмотри, всего один слой на 54,7* из ровинга 600т на диаметре 46мм держит больше 200атм (расчетно), и на практике проверено для давления более 80атм (ты сам это считал по стат.тесту). А бортик на сопле там всего 3мм.

Ну там было, что и вылетало сопло. 200атм я там не считал. Потом в ваших двигателях два корпуса: один толстый бумажный, второй тонкий стеклопластиковый. На бумажном до 40атм снимается вдоль. Оценить реальную прочность именно такой намотки очень сложно, данным мало. И тут, как обычно, всё закончится необходимостью 100% копирования, а бумажный корпус добавляет не мало массы, что мало чем будет отличастья от просто кратной домотки ровинга вдоль корпуса.

Да, всё снова и снова выходит "чугун"

Вот сопло от №96 удлинение 11, топливо с сахарным связующим.

Форма профиля ступенчатая с конусной посадкой через силиконовую прослойку.

Трещин нет нигде. Но есть дикий разгар, так как очень плохой был обжиг такой громадины на газу. Даже видно, что керамика так и осталась синей, а этот цвет ей даёт кристаллизованная вода. Именно после этого испытания я и стал делать печку. Но вот я его рапилил, и видно, что одна ступенька в раструбе осталась. Т.е. керамика держится за эти выступы. В то время, как аналогичная конструкция раструба без внешних ступенек на силиконе сносило полностью так, что сопло полностью превращалось в дозвуковое.

Так, что еще надежда есть на этот вариант...

На короткой длине происходит диссипация всех усилий со всей площади заглушки/сопла. Т.е. напряжения там начинают концентрироваться и чем меньше будет ступенька, тем больше будут напряжения. Намотать толще по кольку ещё куда ни шло, а вот мотать толще вдоль - это снова кратное утяжение корпуса.

Mihail66> Косую намотку в двигателях вполне успешно используют.

Для неё тоже нужна площадка и достаточной площади.

Mihail66> Вон у Димана посмотри, всего один слой на 54,7* из ровинга 600т на диаметре 46мм держит больше 200атм (расчетно), и на практике проверено для давления более 80атм (ты сам это считал по стат.тесту). А бортик на сопле там всего 3мм.

Ну там было, что и вылетало сопло. 200атм я там не считал. Потом в ваших двигателях два корпуса: один толстый бумажный, второй тонкий стеклопластиковый. На бумажном до 40атм снимается вдоль. Оценить реальную прочность именно такой намотки очень сложно, данным мало. И тут, как обычно, всё закончится необходимостью 100% копирования, а бумажный корпус добавляет не мало массы, что мало чем будет отличастья от просто кратной домотки ровинга вдоль корпуса.

Да, всё снова и снова выходит "чугун"

Вот сопло от №96 удлинение 11, топливо с сахарным связующим.

Форма профиля ступенчатая с конусной посадкой через силиконовую прослойку.

Трещин нет нигде. Но есть дикий разгар, так как очень плохой был обжиг такой громадины на газу. Даже видно, что керамика так и осталась синей, а этот цвет ей даёт кристаллизованная вода. Именно после этого испытания я и стал делать печку. Но вот я его рапилил, и видно, что одна ступенька в раструбе осталась. Т.е. керамика держится за эти выступы. В то время, как аналогичная конструкция раструба без внешних ступенек на силиконе сносило полностью так, что сопло полностью превращалось в дозвуковое.

Так, что еще надежда есть на этот вариант...

Прикреплённые файлы:

tatarin> Что скажешь?

Вряд ли для этого хватит 3с.

Частота на весь корпус одна и идёт от газа.

И это почему-то не работает для вот такого сопла:

Конструкция №1.

Вряд ли для этого хватит 3с.

Частота на весь корпус одна и идёт от газа.

И это почему-то не работает для вот такого сопла:

Конструкция №1.

tatarin>> Что скажешь?

SashaMaks> Вряд ли для этого хватит 3с.

Ладно 3 сек. Но нагрузки то бешенные

SashaMaks> Частота на весь корпус одна и идёт от газа.

Частота может и одна но механически она не связана и противонаправлена поперёк и навстречу.

Там же так и написано: Главное условие-Синхронность и синфазность

SashaMaks> И это почему-то не работает для вот такого сопла:

SashaMaks> Конструкция №1.

У этого твоего сопла может быть "мембранность" меньше и накачка получается только в районе конфузора. Там эрозия есть, и трещины? А дальше уже направления вибраций складываются и разрушений меньше

SashaMaks> Вряд ли для этого хватит 3с.

Ладно 3 сек. Но нагрузки то бешенные

SashaMaks> Частота на весь корпус одна и идёт от газа.

Частота может и одна но механически она не связана и противонаправлена поперёк и навстречу.

Там же так и написано: Главное условие-Синхронность и синфазность

SashaMaks> И это почему-то не работает для вот такого сопла:

SashaMaks> Конструкция №1.

У этого твоего сопла может быть "мембранность" меньше и накачка получается только в районе конфузора. Там эрозия есть, и трещины? А дальше уже направления вибраций складываются и разрушений меньше

Это сообщение редактировалось 18.11.2020 в 21:31

Mihail66>> Косую намотку в двигателях вполне успешно используют.

SashaMaks> Для неё тоже нужна площадка и достаточной площади.

Что за площадка?

SashaMaks> Ну там было, что и вылетало сопло.

Если и вылетало, то заглушка, и происходило это при неконтролируемо высоком давлении (бахе).

SashaMaks> 200атм я там не считал.

Я считал, из условий прочности ровинга с эпоксидной связкой (данные из паспорта качества) с учетом угла намотки.

SashaMaks> Потом в ваших двигателях два корпуса: один толстый бумажный, второй тонкий стеклопластиковый.

Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Эта бумага носит лишь функцию разделительной прослойки. С одной стороны отделяет шашки от ТЗП, с другой стороны является основой для укладки композита. Полная толщина ТЗП включая эту бумагу всего 0,8-1,5мм (есть разные варианты исполнения). Попробуй-ка снять с такого корпуса 40атм?

SashaMaks> И тут, как обычно, всё закончится необходимостью 100% копирования...

Не понял, копирования чего?

SashaMaks> Для неё тоже нужна площадка и достаточной площади.

Что за площадка?

SashaMaks> Ну там было, что и вылетало сопло.

Если и вылетало, то заглушка, и происходило это при неконтролируемо высоком давлении (бахе).

SashaMaks> 200атм я там не считал.

Я считал, из условий прочности ровинга с эпоксидной связкой (данные из паспорта качества) с учетом угла намотки.

SashaMaks> Потом в ваших двигателях два корпуса: один толстый бумажный, второй тонкий стеклопластиковый.

Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Эта бумага носит лишь функцию разделительной прослойки. С одной стороны отделяет шашки от ТЗП, с другой стороны является основой для укладки композита. Полная толщина ТЗП включая эту бумагу всего 0,8-1,5мм (есть разные варианты исполнения). Попробуй-ка снять с такого корпуса 40атм?

SashaMaks> И тут, как обычно, всё закончится необходимостью 100% копирования...

Не понял, копирования чего?

tatarin> Там же так и написано: Главное условие-Синхронность и синфазность

Я проще мыслю.

Простой бытовой пример: до 2014г я жил в старой коммуналке, где была газовая плита послевоенных лет и давала пламя от горелики, как от костра. Потом переехал в съёмную хату и тут пламя от горелки в разы меньше. Как думаешь, это могло сказаться на качестве обжига керамики, когда размеры сопл увеличились?

Всё проще.

Даже трещины вредят только, когда есть вклейка на эпоксидку. Но я словами и картинками уже не знаю, как эту простоту показать. Тут только видеоанимация может снять этот вопрос, но её уж больно долго делать, чтобы всё наглядно изобразить, чтобы все деформации корпуса, силикона были видны и как в одном случае трещины раскрываются, а в другом смыкаются...

tatarin> Там эрозия есть, и трещины?

Эрозия есть, этот вопрос снимается обжигом в муфельной печи.

Трещин нет.

Даже там, где сопла сигма-формы были посажены на силикон и им вынесло весь раструб, цельные колечки без трещин в конфузоре оставались:

Я проще мыслю.

Простой бытовой пример: до 2014г я жил в старой коммуналке, где была газовая плита послевоенных лет и давала пламя от горелики, как от костра. Потом переехал в съёмную хату и тут пламя от горелки в разы меньше. Как думаешь, это могло сказаться на качестве обжига керамики, когда размеры сопл увеличились?

Всё проще.

Даже трещины вредят только, когда есть вклейка на эпоксидку. Но я словами и картинками уже не знаю, как эту простоту показать. Тут только видеоанимация может снять этот вопрос, но её уж больно долго делать, чтобы всё наглядно изобразить, чтобы все деформации корпуса, силикона были видны и как в одном случае трещины раскрываются, а в другом смыкаются...

tatarin> Там эрозия есть, и трещины?

Эрозия есть, этот вопрос снимается обжигом в муфельной печи.

Трещин нет.

Даже там, где сопла сигма-формы были посажены на силикон и им вынесло весь раструб, цельные колечки без трещин в конфузоре оставались:

SashaMaks> ... Тут только видеоанимация может снять этот вопрос, но её уж больно долго делать, чтобы всё наглядно изобразить, чтобы все деформации корпуса, силикона были видны и как в одном случае трещины раскрываются, а в другом смыкаются...

Ну так ёкарный свет, задача то стоит не в том чтобы направить эти трещины на смыкание, а в том чтобы они вообще не появлялись.

SashaMaks> ... цельные колечки без трещин в конфузоре оставались:

И вот тут как раз самый вопрос. Почему сопло раскалывается на две части? Ведь этому как раз предшествует сплошная кольцевая трещина.

Ну так ёкарный свет, задача то стоит не в том чтобы направить эти трещины на смыкание, а в том чтобы они вообще не появлялись.

SashaMaks> ... цельные колечки без трещин в конфузоре оставались:

И вот тут как раз самый вопрос. Почему сопло раскалывается на две части? Ведь этому как раз предшествует сплошная кольцевая трещина.

Mihail66> Что за площадка?

На которую во всех корпусах типа "кокон" опираются донца.

Mihail66> Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Попробуй-ка снять с такого корпуса 40атм?

См. рис.

Mihail66> Не понял, копирования чего?

Конструкции.

Mihail66> а в том чтобы они вообще не появлялись.

Они и не появляются при конической посадке на силикон.

SashaMaks>> ... цельные колечки без трещин в конфузоре оставались:

Mihail66> И вот тут как раз самый вопрос. Почему сопло раскалывается на две части?

Потому, что силикон не удерживает керамику в гладком раструбе.

Mihail66> Ведь этому как раз предшествует сплошная кольцевая трещина.

Она образуется, так как податливый силикон не держит керамику в раструбе и она начинает работать на отрыв от конфузора. На отрыв она работает плохо, и появляется трещина в самом узком месте. Раструб сносит, а в конфузоре остаётся целое кольцо. А если бы там поместилось всё сопло целиком, то она там так целиком и остаётся, ничего не трескается и не сдувает.

Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

На которую во всех корпусах типа "кокон" опираются донца.

Mihail66> Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Попробуй-ка снять с такого корпуса 40атм?

См. рис.

Mihail66> Не понял, копирования чего?

Конструкции.

Mihail66> а в том чтобы они вообще не появлялись.

Они и не появляются при конической посадке на силикон.

SashaMaks>> ... цельные колечки без трещин в конфузоре оставались:

Mihail66> И вот тут как раз самый вопрос. Почему сопло раскалывается на две части?

Потому, что силикон не удерживает керамику в гладком раструбе.

Mihail66> Ведь этому как раз предшествует сплошная кольцевая трещина.

Она образуется, так как податливый силикон не держит керамику в раструбе и она начинает работать на отрыв от конфузора. На отрыв она работает плохо, и появляется трещина в самом узком месте. Раструб сносит, а в конфузоре остаётся целое кольцо. А если бы там поместилось всё сопло целиком, то она там так целиком и остаётся, ничего не трескается и не сдувает.

Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

Прикреплённые файлы:

SashaMaks> Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

Ну вот! У твоего конуса сходящиеся направления вибраций от корпуса и сопла. И нет узловой "удавки" потому и не разрушается от вибрации

Как думаешь, трудно будет сделать полый или облегченный вариант "конуса"?

Ну вот! У твоего конуса сходящиеся направления вибраций от корпуса и сопла. И нет узловой "удавки" потому и не разрушается от вибрации

Как думаешь, трудно будет сделать полый или облегченный вариант "конуса"?

Mihail66>> Что за площадка?

SashaMaks> На которую во всех корпусах типа "кокон" опираются донца.

А что в них премудрого? Ровинг полюбому выдержет, он по геодезической проходит. Бортик у сопла не выдержет?, ну так нужно сделать правильный бортик.

В наших бак.соплах бортик тоже отрывало (но это только при их производстве), поэтому сейчас мы этот бортик сделали побольше и покрепче. (фотка в "Конструкциях..." РДТТ конструкции технологии материалы 2020 [Mihail66#18.11.20 13:04])

Mihail66>> Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Попробуй-ка снять с такого корпуса 40атм?

SashaMaks> См. рис.

Ну ты бы еще картинку 3-хлетней давности сюда пришпилил. Этот мотор был сделан год назад. В нем в качестве ТЗП ничего не было кроме 5 витков не склеенного ЭК. И поэтому он в корпус не залазил, и его утилизировали. И хорошо что так случилось, потому что ТЗП там как раз и не выдержала.

Mihail66>> Не понял, копирования чего?

SashaMaks> Конструкции.

Я что здесь премудрого в копировании композитного баллона?

Mihail66>> Ведь этому как раз предшествует сплошная кольцевая трещина.

SashaMaks> Она образуется, так как податливый силикон не держит керамику в раструбе и она начинает работать на отрыв от конфузора.

Ну, приплыли.

До той поры пока этой кольцевой трещины нет, то диффузор наоборот давит в сторону критики (сжатие), лишь образование этой трещины провоцирует наддув и последующий "отстрел" дифа.

SashaMaks> Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

А ты это проверял? Ты же не хочешь пилить отработанные сопла на предмет "посмотреть как там внутри, если снаружи все нормально". Но даже это феномену применительно к "керамика целиком в конус на силикон" я могу сочинить вполне логичное объяснение построенное на термическом расширении керамики.

SashaMaks> На которую во всех корпусах типа "кокон" опираются донца.

А что в них премудрого? Ровинг полюбому выдержет, он по геодезической проходит. Бортик у сопла не выдержет?, ну так нужно сделать правильный бортик.

В наших бак.соплах бортик тоже отрывало (но это только при их производстве), поэтому сейчас мы этот бортик сделали побольше и покрепче. (фотка в "Конструкциях..." РДТТ конструкции технологии материалы 2020 [Mihail66#18.11.20 13:04])

Mihail66>> Бумажный это всего 2 слоя ЭК-0,2, причем они меж собой никак не связаны т.к. между ними находится силиконизированная ТЗП. Попробуй-ка снять с такого корпуса 40атм?

SashaMaks> См. рис.

Ну ты бы еще картинку 3-хлетней давности сюда пришпилил. Этот мотор был сделан год назад. В нем в качестве ТЗП ничего не было кроме 5 витков не склеенного ЭК. И поэтому он в корпус не залазил, и его утилизировали. И хорошо что так случилось, потому что ТЗП там как раз и не выдержала.

Mihail66>> Не понял, копирования чего?

SashaMaks> Конструкции.

Я что здесь премудрого в копировании композитного баллона?

Mihail66>> Ведь этому как раз предшествует сплошная кольцевая трещина.

SashaMaks> Она образуется, так как податливый силикон не держит керамику в раструбе и она начинает работать на отрыв от конфузора.

Ну, приплыли.

До той поры пока этой кольцевой трещины нет, то диффузор наоборот давит в сторону критики (сжатие), лишь образование этой трещины провоцирует наддув и последующий "отстрел" дифа.

SashaMaks> Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

А ты это проверял? Ты же не хочешь пилить отработанные сопла на предмет "посмотреть как там внутри, если снаружи все нормально". Но даже это феномену применительно к "керамика целиком в конус на силикон" я могу сочинить вполне логичное объяснение построенное на термическом расширении керамики.

Это сообщение редактировалось 19.11.2020 в 08:28

tatarin>> Что скажешь?

SashaMaks> Вряд ли для этого хватит 3с.

Лёгкий гибкий корпус сам по себе хороший демпфер. Вот если неподвижно прикрепить сопловую часть движка то думаю разрушения будут куда сильнее.

SashaMaks> Вряд ли для этого хватит 3с.

Лёгкий гибкий корпус сам по себе хороший демпфер. Вот если неподвижно прикрепить сопловую часть движка то думаю разрушения будут куда сильнее.

Tayfur

втянувшийся

SashaMaks> Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

Она слишком тяжёлая и не устраивает?

А можно сделать керамику ровно пористой?

А если можно сделать пористой, можно обжечь изделие в два этапа? Взять часть изделия в глине, обжечь. Потом добавить недостающую часть глины и снова обжечь. Сделать один из частей пористым.

Она слишком тяжёлая и не устраивает?

А можно сделать керамику ровно пористой?

А если можно сделать пористой, можно обжечь изделие в два этапа? Взять часть изделия в глине, обжечь. Потом добавить недостающую часть глины и снова обжечь. Сделать один из частей пористым.

tatarin> сходящиеся направления вибраций от корпуса и сопла. И нет узловой "удавки" потому и не разрушается от вибрации

tatarin> Лёгкий гибкий корпус сам по себе хороший демпфер. Вот если неподвижно прикрепить сопловую часть движка то думаю разрушения будут куда сильнее.

Вроде и так всё неподвижно собрано...

Почти Релятивистская механика

(Них** не понял но очень интересно - YouTube)

Так можно что угодно объяснить, только непонятно, что с этим делать.

tatarin> Как думаешь, трудно будет сделать полый или облегченный вариант "конуса"?

Что такое "полый или облегченный вариант "конуса""?

В двигателе корпус в сопловом блоке просто намотан на конус и все - это коническая обечайка, она вроде и так полая.

tatarin> Лёгкий гибкий корпус сам по себе хороший демпфер. Вот если неподвижно прикрепить сопловую часть движка то думаю разрушения будут куда сильнее.

Вроде и так всё неподвижно собрано...

Почти Релятивистская механика

(Них** не понял но очень интересно - YouTube)

Так можно что угодно объяснить, только непонятно, что с этим делать.

tatarin> Как думаешь, трудно будет сделать полый или облегченный вариант "конуса"?

Что такое "полый или облегченный вариант "конуса""?

В двигателе корпус в сопловом блоке просто намотан на конус и все - это коническая обечайка, она вроде и так полая.

SashaMaks>> Ну вот есть такая конструкция, которая не разрушается - это керамика целиком в конус на силикон.

Tayfur> Она слишком тяжёлая и не устраивает?

Ладно масса, она слишком большая. Если выходной диаметр сопла будет более 50мм, то такое сопло просто не лезет в трубу диаметром 60мм, точнее не остаётся места для его посадки в конус. А у длинных двигателей сопла большие.

Tayfur> А можно сделать керамику ровно пористой?

Наверно можно, но это точно нет.

Вообще пористость - это зло. Конкретно для керамики пористость при недостаточном обжиге приводила к излишнему впитыванию атмосферной влаги при хранении и так просели рабочие давления в ракетных двигателях в 2012г и некоторых других.

Это уже пройденные грабли...

Tayfur> Она слишком тяжёлая и не устраивает?

Ладно масса, она слишком большая. Если выходной диаметр сопла будет более 50мм, то такое сопло просто не лезет в трубу диаметром 60мм, точнее не остаётся места для его посадки в конус. А у длинных двигателей сопла большие.

Tayfur> А можно сделать керамику ровно пористой?

Наверно можно, но это точно нет.

Вообще пористость - это зло. Конкретно для керамики пористость при недостаточном обжиге приводила к излишнему впитыванию атмосферной влаги при хранении и так просели рабочие давления в ракетных двигателях в 2012г и некоторых других.

Это уже пройденные грабли...

Copyright © Balancer 1997..2024

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Mihail66

Mihail66

инфо

инфо инструменты

инструменты