Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2015/08/128x128-crop/30-3933606-sashamaks.jpg)

Высотные ракеты SashaMaks

Мой проект высотных ракет.Теги:

SashaMaks> Суть нового отказа в новой технологии - это перегиб, который ломает лаковую пропитку в бумаге, изолирующей камеру сгорания от топлива.

Чтобы повысить надежность работы двигателя, сделал довольно сложную технологическую оснастку для установки перегородок сразу всех и сразу с одновременной фиксацией их по всей длине к корпусу. Две катушки пластика пришлось истратить, прежде, чем всё получилось по размерам и функционалу. Многое пришлось переделать и много времени потратить на это при печати на 3D принтере.

Чтобы повысить надежность работы двигателя, сделал довольно сложную технологическую оснастку для установки перегородок сразу всех и сразу с одновременной фиксацией их по всей длине к корпусу. Две катушки пластика пришлось истратить, прежде, чем всё получилось по размерам и функционалу. Многое пришлось переделать и много времени потратить на это при печати на 3D принтере.

Прикреплённые файлы:

SashaMaks> Многое пришлось переделать и много времени потратить на это при печати на 3D принтере.

Но в связи с последним испытанием и проблем, возникших при заправке уже совсем в другом месте перегородок и пока что полным отсутствием каких-то решений против такой протечки, решил попробовать сделать совершенно другую технологию сборки всего двигателя.

Второй запасной вариант сборки - это уже не заливка топлива в корпус, а корпус поверх топлива. Основная сложность всё это время с этой технологией была в формах, чтобы получить сектора из топлива нужно формы. Сейчас в это вложены большие деньги и такая возможность в создании подобных форм есть. Поэтому решил попробовать для начала сделать пробный вариант сборки сегмента с удлинение 1,5D. Чтобы проверить вообще возможность такой сборки двигателя и устранить мелкие недочёты, прежде чем потратить целую неделю на печать трёх больших форм для двигателя.

Если этот эксперимент завершится успешно, то проблема с протеканием топлива просто исчезнет по определению полностью, как и все проблемы с ней связанные. +существенное упрощение сборки всего двигателя и большие возможности по его геометрическому исполнению.

Но в связи с последним испытанием и проблем, возникших при заправке уже совсем в другом месте перегородок и пока что полным отсутствием каких-то решений против такой протечки, решил попробовать сделать совершенно другую технологию сборки всего двигателя.

Второй запасной вариант сборки - это уже не заливка топлива в корпус, а корпус поверх топлива. Основная сложность всё это время с этой технологией была в формах, чтобы получить сектора из топлива нужно формы. Сейчас в это вложены большие деньги и такая возможность в создании подобных форм есть. Поэтому решил попробовать для начала сделать пробный вариант сборки сегмента с удлинение 1,5D. Чтобы проверить вообще возможность такой сборки двигателя и устранить мелкие недочёты, прежде чем потратить целую неделю на печать трёх больших форм для двигателя.

Если этот эксперимент завершится успешно, то проблема с протеканием топлива просто исчезнет по определению полностью, как и все проблемы с ней связанные. +существенное упрощение сборки всего двигателя и большие возможности по его геометрическому исполнению.

Прикреплённые файлы:

SashaMaks>+существенное упрощение сборки всего двигателя и большие возможности по его геометрическому исполнению.

Также и поверхность канала будет совершенно чистой для воспламенения, если пластик формы сможет успешно освободить потом сформованное топливо, сам при этом не разрушившись.

Также и поверхность канала будет совершенно чистой для воспламенения, если пластик формы сможет успешно освободить потом сформованное топливо, сам при этом не разрушившись.

Прикреплённые файлы:

SashaMaks> Также и поверхность канала будет совершенно чистой для воспламенения, если пластик формы сможет успешно освободить потом сформованное топливо, сам при этом не разрушившись.

А тем временем, стало известно по результатом опытного натурного эксперимента, что было причиной склеивания секторов в сегментах двигателя РДМ-60-16 №56.

Клей, который использовался при склеивании и сборки перегородок, оказался термически неустойчив к температуре топлива во время заливки и буквально расползался, приводя к расклеиванию секторов и их разгерметизации. Как обычно всё это происходило незаметно между перегородками в самых критичных местах.

И решение здесь о какой бы то ни было дополнительной герметизации углов в местах перегибов перегородок ничего бы не дало. Нужно менять клей и бронирующее покрытие для перегородок.

А тем временем, стало известно по результатом опытного натурного эксперимента, что было причиной склеивания секторов в сегментах двигателя РДМ-60-16 №56.

Клей, который использовался при склеивании и сборки перегородок, оказался термически неустойчив к температуре топлива во время заливки и буквально расползался, приводя к расклеиванию секторов и их разгерметизации. Как обычно всё это происходило незаметно между перегородками в самых критичных местах.

И решение здесь о какой бы то ни было дополнительной герметизации углов в местах перегибов перегородок ничего бы не дало. Нужно менять клей и бронирующее покрытие для перегородок.

- Xan [26.03.2017 15:38]: Перенос сообщений в Заповедник гоблинов

- Xan [26.03.2017 16:01]: Перенос сообщений в Заповедник гоблинов

- Xan [26.03.2017 16:17]: Перенос сообщений в Заповедник гоблинов

SashaMaks> И решение здесь о какой бы то ни было дополнительной герметизации углов в местах перегибов перегородок ничего бы не дало. Нужно менять клей и бронирующее покрытие для перегородок.

Однако, эти эксперименты продолжил и результат уже был ожидаемый. Данный отказ имеет место быть именно на уровне технологического исполнения многосекторного заряда. Т.е. как бы многосекторный заряд не был надёжно создан всё это время или же это носило вероятностный характер. Любой подобный технологический дефект сейчас означает 100% отказ двигателя в работе.

Оцениваю вклад о различных видах склеивания секторов между собой в той или иной степени, как 50-60% из всех отказов за последние 5 лет.

Из испытаний натурных образцов самой последней конструкции в самых жестких условиях выяснилось, что герметичность её не совершенна и при определенных, достаточно сложных по текучести сорбита условиях, может быть весьма легко нарушена.

Так гидроизоляция из офисной бумаги, пропитанной НЦ лаком не работает надёжно и при сильной текучести топлива может просачивать сорбит сквозь себя напрямую, но в большей степени пропускает сорбит через места сгибов, где происходит локальный надрыв бумаги и хрупкого высохшего лака.

Пропитка НЦ лаком после выполнения сгибов, почти полностью устранила недостаток по протечке в углах, но общее просачивание осталось.

Поэтому решил тестировать другой более стойкий и герметичный гидроизолятор. С ним протечек сорбита нет, даже в самых сложных по текучести сорбита условиях.

Данные эксперименты проводились в квадратных формах 19х19мм, выполненных из офисной бумаги и длиной 300мм, что максимально точно по габаритам соответствует форме типичного сектора двигателя РДМ-60-16, конкретно его сегмента с удлинением L/D=5. Был использован чистый сорбит на максимально возможной для бумаге температуре заливке в 140°С с применением пластификатора.

Однако, эти эксперименты продолжил и результат уже был ожидаемый. Данный отказ имеет место быть именно на уровне технологического исполнения многосекторного заряда. Т.е. как бы многосекторный заряд не был надёжно создан всё это время или же это носило вероятностный характер. Любой подобный технологический дефект сейчас означает 100% отказ двигателя в работе.

Оцениваю вклад о различных видах склеивания секторов между собой в той или иной степени, как 50-60% из всех отказов за последние 5 лет.

Из испытаний натурных образцов самой последней конструкции в самых жестких условиях выяснилось, что герметичность её не совершенна и при определенных, достаточно сложных по текучести сорбита условиях, может быть весьма легко нарушена.

Так гидроизоляция из офисной бумаги, пропитанной НЦ лаком не работает надёжно и при сильной текучести топлива может просачивать сорбит сквозь себя напрямую, но в большей степени пропускает сорбит через места сгибов, где происходит локальный надрыв бумаги и хрупкого высохшего лака.

Пропитка НЦ лаком после выполнения сгибов, почти полностью устранила недостаток по протечке в углах, но общее просачивание осталось.

Поэтому решил тестировать другой более стойкий и герметичный гидроизолятор. С ним протечек сорбита нет, даже в самых сложных по текучести сорбита условиях.

Данные эксперименты проводились в квадратных формах 19х19мм, выполненных из офисной бумаги и длиной 300мм, что максимально точно по габаритам соответствует форме типичного сектора двигателя РДМ-60-16, конкретно его сегмента с удлинением L/D=5. Был использован чистый сорбит на максимально возможной для бумаге температуре заливке в 140°С с применением пластификатора.

Прикреплённые файлы:

SashaMaks> Однако, эти эксперименты продолжил и результат уже был ожидаемый.

Прикреплённые файлы:

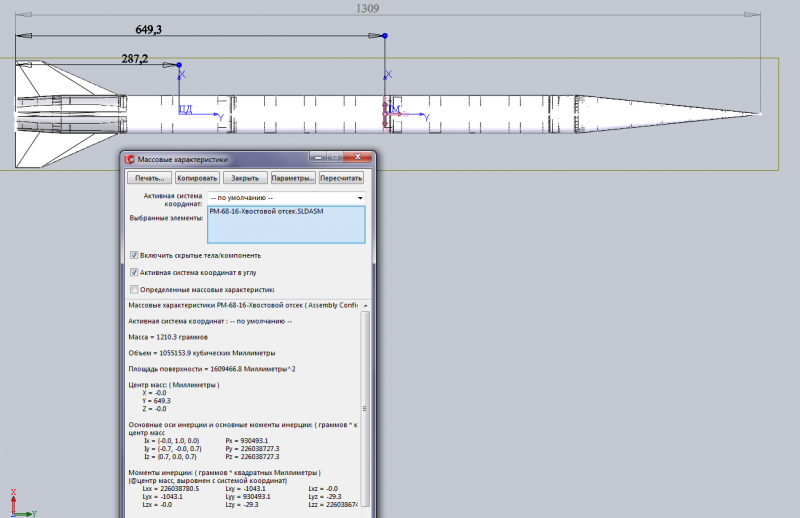

Пока идёт подготовка к новым испытаниям двигателей, начал уже моделировать конструкцию новой ракеты уже с учётом всех предыдущих ошибок. В БРЭО на этот раз будет много внутренних деталей, напечатанных на 3D принтере, что позволит упростить и ускорить процесс изготовления механической части для электроники и системы спасения.

И никакого ползучего топлива на жаре больше не будет.

И никакого ползучего топлива на жаре больше не будет.

Прикреплённые файлы:

SashaMaks> Пока идёт подготовка к новым испытаниям двигателей, начал уже моделировать конструкцию новой ракеты уже с учётом всех предыдущих ошибок.

Выглядит внушительно. Да, с такой компоновкой КМС ракеты будет действительно очень высок, а вот аэродинамическая устойчивость как? К слову о аэродинамике, а стык между модулем БРЭО и двигателем (в области заглушки) таким и будет? Не будет прикрыт? И я правильно понял, что ракета проектируется под последний двигатель из 3х сегментов?

Выглядит внушительно. Да, с такой компоновкой КМС ракеты будет действительно очень высок, а вот аэродинамическая устойчивость как? К слову о аэродинамике, а стык между модулем БРЭО и двигателем (в области заглушки) таким и будет? Не будет прикрыт? И я правильно понял, что ракета проектируется под последний двигатель из 3х сегментов?

RonniekGC> К слову о аэродинамике, а стык между модулем БРЭО и двигателем (в области заглушки) таким и будет? Не будет прикрыт?

Нет, будет переходной или соединительный отсек. Это пока в разработке. Данный проект именно этой ракеты ещё не закончен. Закончен проект пустой ракеты с песком для первых опытных пусков на живучесть ракеты в самом простом виде, чтобы убедиться в её надёжности и безопасности для БРЭО.

RonniekGC> И я правильно понял, что ракета проектируется под последний двигатель из 3х сегментов?

Да, для него.

Нет, будет переходной или соединительный отсек. Это пока в разработке. Данный проект именно этой ракеты ещё не закончен. Закончен проект пустой ракеты с песком для первых опытных пусков на живучесть ракеты в самом простом виде, чтобы убедиться в её надёжности и безопасности для БРЭО.

RonniekGC> И я правильно понял, что ракета проектируется под последний двигатель из 3х сегментов?

Да, для него.

Прикреплённые файлы:

RonniekGC> а вот аэродинамическая устойчивость как?

И вот для простой конфигурации ракеты без БРЭО будет самая большая устойчивость за всю мою историю ракетостроения, а может и вообще. Ну я пока что больших значений ещё ни у кого не получал. Весь корпус ракеты прошёл детальную оптимизацию в Flow для этого и для снижения Cx на интересующих значениях скоростей полёта.

Запас аэродинамической устойчивости будет только в начале полёта ракеты 20%, а в конце работы двигателя 28%!

П.С. Такое явление, как "избыточный запас аэродинамической устойчивости" - это фэйк базирующийся на ряде математических ошибок:

1. Удлинение корпуса не повышает запас, а повышает динамическую инертность в угловом движении ракеты просто снижая частоту колебания его корпуса.

2. Боковой ветер отдельно сам по себе не существует, в потоке воздуха происходит векторное сложение скоростей, где составляющая вектора скорости самой ракеты на два порядка в среднем больше вектора скорости воздуха, поэтому никакого такого "ляжет на ветер и улетит в сторону" не будет даже близко.

И вот для простой конфигурации ракеты без БРЭО будет самая большая устойчивость за всю мою историю ракетостроения, а может и вообще. Ну я пока что больших значений ещё ни у кого не получал. Весь корпус ракеты прошёл детальную оптимизацию в Flow для этого и для снижения Cx на интересующих значениях скоростей полёта.

Запас аэродинамической устойчивости будет только в начале полёта ракеты 20%, а в конце работы двигателя 28%!

П.С. Такое явление, как "избыточный запас аэродинамической устойчивости" - это фэйк базирующийся на ряде математических ошибок:

1. Удлинение корпуса не повышает запас, а повышает динамическую инертность в угловом движении ракеты просто снижая частоту колебания его корпуса.

2. Боковой ветер отдельно сам по себе не существует, в потоке воздуха происходит векторное сложение скоростей, где составляющая вектора скорости самой ракеты на два порядка в среднем больше вектора скорости воздуха, поэтому никакого такого "ляжет на ветер и улетит в сторону" не будет даже близко.

Прикреплённые файлы:

SashaMaks> Запас аэродинамической устойчивости будет только в начале полёта ракеты 20%, а в конце работы двигателя 28%!

Прикреплённые файлы:

SashaMaks> Запас аэродинамической устойчивости будет только в начале полёта ракеты 20%, а в конце работы двигателя 28%!

Серьезная цифра. На вид и не скажешь. Смущала огромная масса двигателя находящаяся в хвосте. А вот после отработки учитывая КМС сомнений не было.

SashaMaks> 2. Боковой ветер отдельно сам по себе не существует, в потоке воздуха происходит векторное сложение скоростей, где составляющая вектора скорости самой ракеты на два порядка в среднем больше вектора скорости воздуха, поэтому никакого такого "ляжет на ветер и улетит в сторону" не будет даже близко.

Это я понимаю. Бреда типо "ляжет на ветер" не писал и не планировал. Тут был только вопрос, как она себя будет чувствовать в полете и на старте, не понадобится ли 100500 метровая направляющая. Но теперь вопрос исчерпан.

Успехов в реализации! Будем ждать высоких полетов

Серьезная цифра. На вид и не скажешь. Смущала огромная масса двигателя находящаяся в хвосте. А вот после отработки учитывая КМС сомнений не было.

SashaMaks> 2. Боковой ветер отдельно сам по себе не существует, в потоке воздуха происходит векторное сложение скоростей, где составляющая вектора скорости самой ракеты на два порядка в среднем больше вектора скорости воздуха, поэтому никакого такого "ляжет на ветер и улетит в сторону" не будет даже близко.

Это я понимаю. Бреда типо "ляжет на ветер" не писал и не планировал. Тут был только вопрос, как она себя будет чувствовать в полете и на старте, не понадобится ли 100500 метровая направляющая. Но теперь вопрос исчерпан.

Успехов в реализации! Будем ждать высоких полетов

RonniekGC> Смущала огромная масса двигателя находящаяся в хвосте.

Эта масса в хвосте по длине и есть почти вся ракета.

RonniekGC> Это я понимаю. Бреда типо "ляжет на ветер" не писал и не планировал.

Ты не писал, другие и по сей день пишут и запас в калибрах считают.

RonniekGC> не понадобится ли 100500 метровая направляющая.

Нет, длина 2м и на выходе из них у ракеты уже скорость будет 20м/с. Потому что выход на режим у двигателя происходит за 0,1…0,2с, а не за 6…8с - это время воспламенения. Потому что у ракеты общее распределение массы внутри много лучше для смещения ЦМ к носу. В основном благодаря компактной конструкции системы спасения, которая не занимает по объему и длине большую часть корпуса ракеты.

RonniekGC> Успехов в реализации! Будем ждать высоких полетов

Спасибо!

Эта масса в хвосте по длине и есть почти вся ракета.

RonniekGC> Это я понимаю. Бреда типо "ляжет на ветер" не писал и не планировал.

Ты не писал, другие и по сей день пишут и запас в калибрах считают.

RonniekGC> не понадобится ли 100500 метровая направляющая.

Нет, длина 2м и на выходе из них у ракеты уже скорость будет 20м/с. Потому что выход на режим у двигателя происходит за 0,1…0,2с, а не за 6…8с - это время воспламенения. Потому что у ракеты общее распределение массы внутри много лучше для смещения ЦМ к носу. В основном благодаря компактной конструкции системы спасения, которая не занимает по объему и длине большую часть корпуса ракеты.

RonniekGC> Успехов в реализации! Будем ждать высоких полетов

Спасибо!

SashaMaks>> Однако, эти эксперименты продолжил и результат уже был ожидаемый.

Для получения желаемого надежного результата по разделению кольцевого скрепленного заряда на части сделал на 3М принтере довольно непростую оснастку. Технологически такая приспособа позволяет монтировать сразу всю сборку перегородок в корпус сегмента точно по разметке и при этом полотно фиксирует все клеевые швы в их корне.

Это позволит на 100% исключить риски протекания топлива в межперегородочное простанство под местом крепления перегородок к корпусу, а также упростить их сборку, повысив и качество исполнения.

Для получения желаемого надежного результата по разделению кольцевого скрепленного заряда на части сделал на 3М принтере довольно непростую оснастку. Технологически такая приспособа позволяет монтировать сразу всю сборку перегородок в корпус сегмента точно по разметке и при этом полотно фиксирует все клеевые швы в их корне.

Это позволит на 100% исключить риски протекания топлива в межперегородочное простанство под местом крепления перегородок к корпусу, а также упростить их сборку, повысив и качество исполнения.

Прикреплённые файлы:

Хронология испытаний двигателей РДМ-60-16 или куда улетели 12кг топлива.

Прикреплённые файлы:

SashaMaks> Технологически такая приспособа позволяет монтировать сразу всю сборку перегородок в корпус сегмента точно по разметке и при этом полотно фиксирует все клеевые швы в их корне.

Процесс идет сам, а я теперь просто наблюдаю и получаю идеальный результат по геометрии и качеству приклеивания клеевых швов перегородок. 9 лет удлинение сегментов было большой проблемой из-за этого...

Процесс идет сам, а я теперь просто наблюдаю и получаю идеальный результат по геометрии и качеству приклеивания клеевых швов перегородок. 9 лет удлинение сегментов было большой проблемой из-за этого...

Прикреплённые файлы:

Саша, а почему у тебя коэффициент массового совершенства какой-то низкий? Ты его как-то не так считаешь? КМС - это вроде же отношение массы топлива к полной массе мотора (4,347-0,54)/4,347 = 0,875 По логике ведь, чем больше коэффициент, тем совершеннее мотор.

Не обращал внимание ранее, а сейчас вот заметил.

Не обращал внимание ранее, а сейчас вот заметил.

RonniekGC> КМС - это вроде же отношение массы топлива к полной массе мотора

Если по Фахрутдинову то Мдв./Мтоп.

Если по Фахрутдинову то Мдв./Мтоп.

RonniekGC> Саша, а почему у тебя коэффициент массового совершенства какой-то низкий? Ты его как-то не так считаешь?

Коэффициент массового совершенства двигателей α=mкд/w, ( mкд — масса конструкции двигателя, w - масса твердотопливного заряда) находился на уровне 0,11 — 0,12, а коэффициент объемного заполнения камеры двигателя топливом εV=Vw/VCB ( Vw — объем твердо-топливного заряда, VCB — внутренний объем камеры сгорания) составил ~0,9.

RonniekGC> КМС - это вроде же отношение массы топлива к полной массе мотора (4,347-0,54)/4,347 = 0,875 По логике ведь, чем больше коэффициент, тем совершеннее мотор.

Интересно, от куда у тебя такая логика? Уверен, для этого есть некий документ, из которого такая логика может исходить...

Коэффициент массового совершенства двигателей α=mкд/w, ( mкд — масса конструкции двигателя, w - масса твердотопливного заряда) находился на уровне 0,11 — 0,12, а коэффициент объемного заполнения камеры двигателя топливом εV=Vw/VCB ( Vw — объем твердо-топливного заряда, VCB — внутренний объем камеры сгорания) составил ~0,9.

Конструкция и проектирование ракетных двигателей твердого топлива

Рассмотрена конструкция и даны основы проектирования ракетных двигателей твердого топлива (РДТТ) различного назначения. Приведены методы расчета на прочность отдельных элементов РДТТ. // books.google.ruRonniekGC> КМС - это вроде же отношение массы топлива к полной массе мотора (4,347-0,54)/4,347 = 0,875 По логике ведь, чем больше коэффициент, тем совершеннее мотор.

Интересно, от куда у тебя такая логика? Уверен, для этого есть некий документ, из которого такая логика может исходить...

SashaMaks> Коэффициент массового совершенства двигателей α=mкд/w, ( mкд — масса конструкции двигателя, w - масса твердотопливного заряда) находился на уровне 0,11 — 0,12

SashaMaks> Интересно, от куда у тебя такая логика? Уверен, для этого есть некий документ, из которого такая логика может исходить...

Действительно. Не смог вспомнить из какой книги я это вычитал, начал искать... Не нашел. Странно, не моя это была фантазия. Возможно, я просто с чем-то перепутал, либо не правильно понял, а т.к. обычно не пользовался этим коэффициентом, то где-то в мозгу это так и закрепилось. Так что прошу прощения за глупость.

***Блин, только что нашел откуда я это взял. Сейчас случайно заметали такую формулу в одной из программок расчета. Видимо там я это и запомнил, не вдаваясь в подробности. Ниже скрин. Еще раз прошу прощение за некорректное замечание.

SashaMaks> Интересно, от куда у тебя такая логика? Уверен, для этого есть некий документ, из которого такая логика может исходить...

Действительно. Не смог вспомнить из какой книги я это вычитал, начал искать... Не нашел. Странно, не моя это была фантазия. Возможно, я просто с чем-то перепутал, либо не правильно понял, а т.к. обычно не пользовался этим коэффициентом, то где-то в мозгу это так и закрепилось. Так что прошу прощения за глупость.

***Блин, только что нашел откуда я это взял. Сейчас случайно заметали такую формулу в одной из программок расчета. Видимо там я это и запомнил, не вдаваясь в подробности. Ниже скрин. Еще раз прошу прощение за некорректное замечание.

Прикреплённые файлы:

Это сообщение редактировалось 12.04.2017 в 22:20

Выводы по 4-м последним испытаниям двигателя РДМ-60-16.

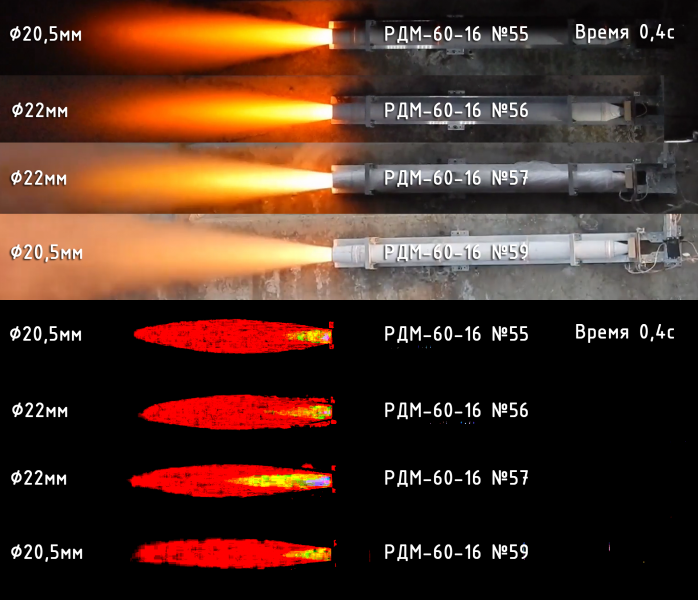

На данный момент в разработке двигателя РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) было испытано 4-е образца.

Общая статистика 4 не успешных испытания, 0 успешных. Никаких «Исключительно по закону орла и решки» ©А.С.! И это тоже не случайность! Случайность там, где запасы прочности строительные. Если двигатель ещё на испытании, значит он не готов, и вовсе не обязан соответствовать каким-то азартным зависимостям. А теперь к делу, научно-техническому делу.

В результате этих испытаний были выявлены следующие недоработки:

1. Зависимость толщины теплозащитного покрытия для соплового блока в зависимости от удлинения топливного заряда.

Была получена опытным путём зависимость толщины теплозащитного покрытия для соплового блока в зависимости от удлинения топливного заряда для данного типа заряжания двигателей. Зависимость оказалась с явно выраженным экстремумом или минимумом толщины соответствующему двигателю с удлинением топливного заряда L/D = 11. Распределение функции имеет следующий примерный вид:

L/D = 6 толщина ТЗП у сопла наибольшая 6…8мм;

L/D = 11 толщина ТЗП у сопла наибольшая 3…4мм;

L/D = 16 толщина ТЗП у сопла наибольшая 6…8мм.

Очевидно, что тенденция уменьшения толщины ТЗП у сопла при удлинении заряда для L/D = 6 и L/D = 11 в те же 3…4мм, которая происходит благодаря изменениям геометрических размеров соплового блока на увеличение диаметров, не подошла для удлинения L/D = 16.

Причина этому – существенное увеличение местной скорости движения газа до околозвуковых значений в канале на подходе к соплу (эрозионное горение), которое имеет диаметр сопоставимый или почти равный диаметру канала.

Доказательства отказа – объективные факты отсутствия ТЗП в указанном месте и его критическое утонение вблизи сопла, полученные при осмотре отработанного соплового блока.

2. Небольшая течь топлива через элементы конструкции новых перегородок.

Небольшая течь топлива в углах сгиба и через изолирующий материал из секторов в камеру сгорания и межперегородочное пространство, что приводило к отслоениям бронирующего покрытия перегородок от топлива в местах образовавшейся склейки под наддувом и горению топлива в этих щелях возле стенки корпуса двигателя. Проблема была успешно устранена полной заменой гидроизоляционного материала. Обнаружению проблемы помогло продолжение испытаний двигателей с нововведенной конструкцией перегородок, в результате которых последовательно были подобраны допуски на геометрические размеры деталей перегородок настолько точно, что минимальная толщина зазора между перегородками стала в диапазоне 0…0,5мм вместо 1…1,5мм. Это привело к тому, что небольшие количества просочившегося топлива в углах сгиба гидроизоляционного материала начали слипаться при толщине зазора 0…0,5мм, образуя почти сплошную сшивку по длине перегородок в их вершине в момент выхода двигателя на режим.

Проблема была обнаружена по факту объективного наблюдения протечек после заливки сегментов, к сожалению уже после полного застывания топлива в них, когда уже ничего исправить было невозможно. Испытание двигателя № 56 лишь подтвердило критичность данного брака.

Для устранения этой проблемы были проведены натурные и очень дотошные испытания на специальных образцах, имитирующих сектора с топливом, в результате которых непротекаемый материал был найден. Также была изготовлена специальная технологическая оснастка, которая дополнительно повышает качество сборки перегородок полностью исключающая подтёки топлива в основании перегородок. Последующая проверка сборок 6-и сегментов для 2-х двигателей №57 и №59 не выявила никаких признаков протечек топлива при объективном осмотре и двух методах контроля наличия зазора между перегородками.

3. Недоработка торцевого соединителя между цилиндрическими сегментами и не преодолённые старые стереотипы.

Конструкция и технология торцевых соединителей на данный момент не подлежит разглашению. Допустимо лишь указание принципиальной технологической разницы между соединением торцев заглушки с сопловым блоком и цилиндрических сегментов.

При сборке цилиндрических сегментов выполняется сразу две технологические операции – это торцевая стыковка и выставление соосности соединяемых сегментов. Причём сначала стыковка, потом выверка осей – это привело к тому, что за 1,5 года такой сборки сегментов попались такие кривые сегменты, что осевое отклонение было слишком велико и плюс ещё сработал ряд других причин, в результате которых образовались пустоты в уплотнителе при выставлении соосности между 2 и 3 сегментами.

Старый стереотип в моём мышлении не позволил мне вовремя вспомнить и переделать образовавшийся брак в то же время, а не пытаться заделать щель потом. Стереотип остался от старых конструкций и технологий торцевых соединителей, где всегда всё определялось в самом начале и любой образовавшийся брак уж не возможно было переделать, тем более полностью, сразу и без последствий. Но в новой существующей технологии данный брак является полностью устранимым. А для предотвращения образования таких пустот была успешно откорректирована технология сборки, позволяющая выполнять обе технологические операции совместно и без последствий и даже без рисков по переделкам.

4. Внедрение совершенного нового и мало исследованного материала на основе стеклоткани.

Данный материал сейчас находится на стадии изучения и соответствует своей изученности в моей практике той же бумаге на уровне 2000 года. Этот материал был применён дважды в двух разных двигателях и в обоих случаях он является наиболее вероятной причиной их разрушения.

В случае и применение его в двигателе РДМ-60-6 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) является экспериментальноисследовательским направлением для изучения свойств этого материала.

Для двигателя РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) №59 данный материал был применён ограниченно и только в осевых крепления с целью упрощения изготовления самих осевых креплений.

История испытаний осевых креплений для двигателей:

1. Для корпуса двигателя, выполненного из силикатного ватмана, количество слоёв в осевых крепления бралось строго ½ от числа слоёв корпуса. Для двигателей РДМ-60 – это было всего 3 слоя.

2. После замены материала корпуса на простой ватман, осевые крепления были выполнены так же из 3-х слоёв простого ватмана.

3. Потом было решено комбинировать материалы для уменьшения миделя корпуса ракеты посредством замены ватмана в осевых креплениях на силикатный ватман – материал с большей удельной прочностью. При этом число слоёв было уменьшено с 3-х до 2-х. В результате этого выяснилось, что два слоя силикатного ватмана на двигателях РДМ-60 не отрабатывают запас прочности корпусов в сегментах, и возникает небольшое прослабление в них.

4. Чтобы уравнопрочнить весь корпус двигателя, число слоёв в осевых креплениях было возвращено обратно к 3-м слоям, но материал был оставлен на уровне силикатного ватмана, так как пересчёт конфигурации корпуса всего двигателя показывал данное место наиболее слабым. И в случае простого ватмана желательно было применение уже 4-х слоёв в осевых креплениях, а не 3.

5. Подобная многослойность в местах перегиба контура корпуса двигателя приводит к тому, что приходится делать много вырезок для обеспечения лепестковых соединений для заглушки и соплового блока, что трудоёмко. Поэтому для упрощения сборки и уменьшения миделя было решено дальше комбинировать материалы и применить уже композит на основе стеклоткани с ещё большей удельной прочностью.

В двигателе РДМ-60-16 №59 количество слоёв стеклотканевого композита в каждом осевом креплении от заглушки к соплу было следующим: 1-2-2-1. Для концевых элементов, таких как заглушка и сопловый блок был взят один слой, а для остальных 2 слоя. Изначально 2-ой слой при соединении цилиндрических сегментов вводился про запас для обеспечения дополнительной прочности и жёсткости всего корпуса уже ракеты так, чтобы он мог сопротивляться возможным дополнительным изгибным нагрузкам. Заглушка же и сопловый блок работают исключительно на отрыв по оси.

Но в результате испытания разрушение двигателя произошло именно в месте осевого крепления заглушки. Разрушение носит характер равномерного соосного отрыва и до конца пока ещё не понятно в чём причина. По расчётам на основе опытных данных на разрыв соответствующих образцов запас прочности должен был быть в районе 2-2,5. Здесь нужно детальное исследование, которое позволит последовательно исключить целый ряд возможных причин этого:

1. Неподходящая связка.

2. Возможный замасливатель в стеклоткани.

3. Дефект стендового оборудования в виде раздавленной площадки.

4. Неопределенность с действительным направлением волокон с большей прочности в стеклоткани.

5. Адгезия клея к конусному сегменту.

6. Перегиб контура профиля корпуса.

7. Ещё что-то.

Очевидно, чтобы изучить это всё, нужно много времени, и я явно не успею этого сделать за оставшееся время до летного сезона, который уже начинается. Поэтому на данном этапе решено ограничиться повторным испытанием на разрыв стеклотканевого композита в двух разных направлениях и фиксацией этих направлений в зависимости от полученной нагрузки и числа пучков так, чтобы больше не приходилось этим заниматься. А также сплошным увеличением числа слоёв в осевых креплениях до 2 везде при сохранении использования данного стеклотканевого композита в этом узле двигателя. Это обеспечит минимально и достоверно, теперь уже известный, запас прочности до 40атм предельного давления, что больше чем для корпусных элементов в 30атм.

На данный момент в разработке двигателя РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) было испытано 4-е образца.

Общая статистика 4 не успешных испытания, 0 успешных. Никаких «Исключительно по закону орла и решки» ©А.С.! И это тоже не случайность! Случайность там, где запасы прочности строительные. Если двигатель ещё на испытании, значит он не готов, и вовсе не обязан соответствовать каким-то азартным зависимостям. А теперь к делу, научно-техническому делу.

В результате этих испытаний были выявлены следующие недоработки:

1. Зависимость толщины теплозащитного покрытия для соплового блока в зависимости от удлинения топливного заряда.

Была получена опытным путём зависимость толщины теплозащитного покрытия для соплового блока в зависимости от удлинения топливного заряда для данного типа заряжания двигателей. Зависимость оказалась с явно выраженным экстремумом или минимумом толщины соответствующему двигателю с удлинением топливного заряда L/D = 11. Распределение функции имеет следующий примерный вид:

L/D = 6 толщина ТЗП у сопла наибольшая 6…8мм;

L/D = 11 толщина ТЗП у сопла наибольшая 3…4мм;

L/D = 16 толщина ТЗП у сопла наибольшая 6…8мм.

Очевидно, что тенденция уменьшения толщины ТЗП у сопла при удлинении заряда для L/D = 6 и L/D = 11 в те же 3…4мм, которая происходит благодаря изменениям геометрических размеров соплового блока на увеличение диаметров, не подошла для удлинения L/D = 16.

Причина этому – существенное увеличение местной скорости движения газа до околозвуковых значений в канале на подходе к соплу (эрозионное горение), которое имеет диаметр сопоставимый или почти равный диаметру канала.

Доказательства отказа – объективные факты отсутствия ТЗП в указанном месте и его критическое утонение вблизи сопла, полученные при осмотре отработанного соплового блока.

2. Небольшая течь топлива через элементы конструкции новых перегородок.

Небольшая течь топлива в углах сгиба и через изолирующий материал из секторов в камеру сгорания и межперегородочное пространство, что приводило к отслоениям бронирующего покрытия перегородок от топлива в местах образовавшейся склейки под наддувом и горению топлива в этих щелях возле стенки корпуса двигателя. Проблема была успешно устранена полной заменой гидроизоляционного материала. Обнаружению проблемы помогло продолжение испытаний двигателей с нововведенной конструкцией перегородок, в результате которых последовательно были подобраны допуски на геометрические размеры деталей перегородок настолько точно, что минимальная толщина зазора между перегородками стала в диапазоне 0…0,5мм вместо 1…1,5мм. Это привело к тому, что небольшие количества просочившегося топлива в углах сгиба гидроизоляционного материала начали слипаться при толщине зазора 0…0,5мм, образуя почти сплошную сшивку по длине перегородок в их вершине в момент выхода двигателя на режим.

Проблема была обнаружена по факту объективного наблюдения протечек после заливки сегментов, к сожалению уже после полного застывания топлива в них, когда уже ничего исправить было невозможно. Испытание двигателя № 56 лишь подтвердило критичность данного брака.

Для устранения этой проблемы были проведены натурные и очень дотошные испытания на специальных образцах, имитирующих сектора с топливом, в результате которых непротекаемый материал был найден. Также была изготовлена специальная технологическая оснастка, которая дополнительно повышает качество сборки перегородок полностью исключающая подтёки топлива в основании перегородок. Последующая проверка сборок 6-и сегментов для 2-х двигателей №57 и №59 не выявила никаких признаков протечек топлива при объективном осмотре и двух методах контроля наличия зазора между перегородками.

3. Недоработка торцевого соединителя между цилиндрическими сегментами и не преодолённые старые стереотипы.

Конструкция и технология торцевых соединителей на данный момент не подлежит разглашению. Допустимо лишь указание принципиальной технологической разницы между соединением торцев заглушки с сопловым блоком и цилиндрических сегментов.

При сборке цилиндрических сегментов выполняется сразу две технологические операции – это торцевая стыковка и выставление соосности соединяемых сегментов. Причём сначала стыковка, потом выверка осей – это привело к тому, что за 1,5 года такой сборки сегментов попались такие кривые сегменты, что осевое отклонение было слишком велико и плюс ещё сработал ряд других причин, в результате которых образовались пустоты в уплотнителе при выставлении соосности между 2 и 3 сегментами.

Старый стереотип в моём мышлении не позволил мне вовремя вспомнить и переделать образовавшийся брак в то же время, а не пытаться заделать щель потом. Стереотип остался от старых конструкций и технологий торцевых соединителей, где всегда всё определялось в самом начале и любой образовавшийся брак уж не возможно было переделать, тем более полностью, сразу и без последствий. Но в новой существующей технологии данный брак является полностью устранимым. А для предотвращения образования таких пустот была успешно откорректирована технология сборки, позволяющая выполнять обе технологические операции совместно и без последствий и даже без рисков по переделкам.

4. Внедрение совершенного нового и мало исследованного материала на основе стеклоткани.

Данный материал сейчас находится на стадии изучения и соответствует своей изученности в моей практике той же бумаге на уровне 2000 года. Этот материал был применён дважды в двух разных двигателях и в обоих случаях он является наиболее вероятной причиной их разрушения.

В случае и применение его в двигателе РДМ-60-6 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) является экспериментальноисследовательским направлением для изучения свойств этого материала.

Для двигателя РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) №59 данный материал был применён ограниченно и только в осевых крепления с целью упрощения изготовления самих осевых креплений.

История испытаний осевых креплений для двигателей:

1. Для корпуса двигателя, выполненного из силикатного ватмана, количество слоёв в осевых крепления бралось строго ½ от числа слоёв корпуса. Для двигателей РДМ-60 – это было всего 3 слоя.

2. После замены материала корпуса на простой ватман, осевые крепления были выполнены так же из 3-х слоёв простого ватмана.

3. Потом было решено комбинировать материалы для уменьшения миделя корпуса ракеты посредством замены ватмана в осевых креплениях на силикатный ватман – материал с большей удельной прочностью. При этом число слоёв было уменьшено с 3-х до 2-х. В результате этого выяснилось, что два слоя силикатного ватмана на двигателях РДМ-60 не отрабатывают запас прочности корпусов в сегментах, и возникает небольшое прослабление в них.

4. Чтобы уравнопрочнить весь корпус двигателя, число слоёв в осевых креплениях было возвращено обратно к 3-м слоям, но материал был оставлен на уровне силикатного ватмана, так как пересчёт конфигурации корпуса всего двигателя показывал данное место наиболее слабым. И в случае простого ватмана желательно было применение уже 4-х слоёв в осевых креплениях, а не 3.

5. Подобная многослойность в местах перегиба контура корпуса двигателя приводит к тому, что приходится делать много вырезок для обеспечения лепестковых соединений для заглушки и соплового блока, что трудоёмко. Поэтому для упрощения сборки и уменьшения миделя было решено дальше комбинировать материалы и применить уже композит на основе стеклоткани с ещё большей удельной прочностью.

В двигателе РДМ-60-16 №59 количество слоёв стеклотканевого композита в каждом осевом креплении от заглушки к соплу было следующим: 1-2-2-1. Для концевых элементов, таких как заглушка и сопловый блок был взят один слой, а для остальных 2 слоя. Изначально 2-ой слой при соединении цилиндрических сегментов вводился про запас для обеспечения дополнительной прочности и жёсткости всего корпуса уже ракеты так, чтобы он мог сопротивляться возможным дополнительным изгибным нагрузкам. Заглушка же и сопловый блок работают исключительно на отрыв по оси.

Но в результате испытания разрушение двигателя произошло именно в месте осевого крепления заглушки. Разрушение носит характер равномерного соосного отрыва и до конца пока ещё не понятно в чём причина. По расчётам на основе опытных данных на разрыв соответствующих образцов запас прочности должен был быть в районе 2-2,5. Здесь нужно детальное исследование, которое позволит последовательно исключить целый ряд возможных причин этого:

1. Неподходящая связка.

2. Возможный замасливатель в стеклоткани.

3. Дефект стендового оборудования в виде раздавленной площадки.

4. Неопределенность с действительным направлением волокон с большей прочности в стеклоткани.

5. Адгезия клея к конусному сегменту.

6. Перегиб контура профиля корпуса.

7. Ещё что-то.

Очевидно, чтобы изучить это всё, нужно много времени, и я явно не успею этого сделать за оставшееся время до летного сезона, который уже начинается. Поэтому на данном этапе решено ограничиться повторным испытанием на разрыв стеклотканевого композита в двух разных направлениях и фиксацией этих направлений в зависимости от полученной нагрузки и числа пучков так, чтобы больше не приходилось этим заниматься. А также сплошным увеличением числа слоёв в осевых креплениях до 2 везде при сохранении использования данного стеклотканевого композита в этом узле двигателя. Это обеспечит минимально и достоверно, теперь уже известный, запас прочности до 40атм предельного давления, что больше чем для корпусных элементов в 30атм.

На данный момент в целом по двигателям успешно завершены испытания по следующим направлениям:

1. Система зажигания.

2. Система воспламенения.

3. Топливо.

4. Устойчивость горения.

5. Закон эрозии сопла.

Завершаются испытания по особо важным двум направлениям:

1. Система скрепления хрупкого заряда.

2. Система многосегментной сборки двигателей с большим удлинением.

1. Система зажигания.

2. Система воспламенения.

3. Топливо.

4. Устойчивость горения.

5. Закон эрозии сопла.

Завершаются испытания по особо важным двум направлениям:

1. Система скрепления хрупкого заряда.

2. Система многосегментной сборки двигателей с большим удлинением.

Подстройка режима работы двигателя.

Вот тут прямо заноза какая-то получается. Вроде не критично пока идут испытания, но никак в желаемое рабочее давление не попаду. Когда отказы закончатся, испытывать двигатель только ради подстройки давления ±5атм будет как-то неохото. А надо.

Анализ испытаний четырёх двигателей РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) показал, что данные о тяги и давлении для двигателя № 57 как-то очень не соответствуют действительным, а именно – занижены, причём возможно до 1,5-2 раз!

Вот тут прямо заноза какая-то получается. Вроде не критично пока идут испытания, но никак в желаемое рабочее давление не попаду. Когда отказы закончатся, испытывать двигатель только ради подстройки давления ±5атм будет как-то неохото. А надо.

Анализ испытаний четырёх двигателей РДМ-60-16 на топливе НН-Сорбит-S-Fe2O3 (64,35%-32%-3%-0,65%) показал, что данные о тяги и давлении для двигателя № 57 как-то очень не соответствуют действительным, а именно – занижены, причём возможно до 1,5-2 раз!

Прикреплённые файлы:

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

И такое вполне может быть. Так в это время я вводил в свою программу модуль перевода физических величин и размерностей к ним. Были проблемы с кодом и код ещё до сих пор до конца не протестирован. Есть большое подозрение, что данные могли исказиться каким-то непонятным образом при переводе через функцию калиборвки. Восстановить их оказалось невозможным, так как именно для этого испытания я не сохранил исходных данных с контроллера. Поэтому решил предельно достоверно проверить возможность падения тяги и давления до 2-х раз у данного двигателя с помощью оценки размера факела на момент работы 0,4с всех четырёх образцов двигателей.

Графический анализ пятна факелов не выявил каких-то заметных отличий между ними до 1,5-2 раз. Следовательно, количественно тяга и давление для двигателя №57 не достоверны. Тогда к применению всё же желательно сопло с критическим диаметром 22мм, а не 20,5мм.

Как бы разница между критическими диаметрами всего лишь в 1,5мм на диаметре 20мм не могла так сильно повлиять на давление, как и возможные дополнительные горящие поверхности у двигателя №56 после отслоения топлива от перегородок.

Графический анализ пятна факелов не выявил каких-то заметных отличий между ними до 1,5-2 раз. Следовательно, количественно тяга и давление для двигателя №57 не достоверны. Тогда к применению всё же желательно сопло с критическим диаметром 22мм, а не 20,5мм.

Как бы разница между критическими диаметрами всего лишь в 1,5мм на диаметре 20мм не могла так сильно повлиять на давление, как и возможные дополнительные горящие поверхности у двигателя №56 после отслоения топлива от перегородок.

Прикреплённые файлы:

Copyright © Balancer 1997..2025

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

SashaMaks

SashaMaks

инфо

инфо инструменты

инструменты