-

![[image]](https://www.balancer.ru/cache/sites/com/su/superstroy56/components/com_jshopping/files/img_products/128x128-crop/stekloplactik.jpg)

РДТТ конструкции технологии материалы 2020

Теги:

Mikhal> Заметил, что простое "намазывание" силикона даже на армирующий материал не обеспечивает герметизацию при давлениях больше 10 атм, так как адгезия у силикона слабая.

А какая связь между адгезией и разрушением?

А какая связь между адгезией и разрушением?

Mihail66> Я вдруг заметил, что при стравливании давления вдруг появляется струя примерно на 50атм, а в момент первого прорыва на 80атм там всего лишь капля.

Вероятно произошло необратимое неупругое пластическое деформирование чего-то где-то там. И обратная деформация не прошла по тому же геометрическому пути.

Вероятно произошло необратимое неупругое пластическое деформирование чего-то где-то там. И обратная деформация не прошла по тому же геометрическому пути.

SashaMaks> Вероятно произошло необратимое неупругое пластическое деформирование ...

Ага, например силикон относительно армирующего волокна.

Это ведь как затычка. Пока пробка в дырке и на нее давление давит, то пробка держит. А как только давление упало, то пробка вывалилась из дырки, и теперь свищет в струю.

Ага, например силикон относительно армирующего волокна.

Это ведь как затычка. Пока пробка в дырке и на нее давление давит, то пробка держит. А как только давление упало, то пробка вывалилась из дырки, и теперь свищет в струю.

Это сообщение редактировалось 20.12.2020 в 14:34

Всем привет,

Нужен совет (не уверен, возможно ли это) - нужен метод постоянной круговой циркуляции агрессивной жидкости из одного сосуда в другой без контакта с насосом или другими частями, кроме трубки и сосуда. Циркуляция медленная при атмосферном давлении.

Pinko

Нужен совет (не уверен, возможно ли это) - нужен метод постоянной круговой циркуляции агрессивной жидкости из одного сосуда в другой без контакта с насосом или другими частями, кроме трубки и сосуда. Циркуляция медленная при атмосферном давлении.

Pinko

pinko> ... нужен метод постоянной круговой циркуляции агрессивной жидкости из одного сосуда в другой без контакта с насосом или другими частями, кроме трубки и сосуда.

А эту жидкость можно нагревать в одном сосуде, чтобы она медленно перетекала из горячего сосуда в холодный, и так по кругу?

А эту жидкость можно нагревать в одном сосуде, чтобы она медленно перетекала из горячего сосуда в холодный, и так по кругу?

pinko> Нужен совет (не уверен, возможно ли это) - нужен метод постоянной круговой циркуляции агрессивной жидкости из одного сосуда в другой без контакта с насосом или другими частями, кроме трубки и сосуда.

Обычная химическая мешалка, у которой магнит запечатан во фторопласте.

Но ты бы конкретно написал бы, что именно и как надо.

Обычная химическая мешалка, у которой магнит запечатан во фторопласте.

Но ты бы конкретно написал бы, что именно и как надо.

Mikhal

втянувшийся

Mihail66> А какая связь между адгезией и разрушением?

Между адгезией и разгерметизацией. Вы указывали на то, что силикон выдавило. У меня тоже такое происходило. Решил вопрос продавливанием уже застывшего силикона.

Между адгезией и разгерметизацией. Вы указывали на то, что силикон выдавило. У меня тоже такое происходило. Решил вопрос продавливанием уже застывшего силикона.

Mikhal> ...Решил вопрос продавливанием уже застывшего силикона.

Поясни! Откуда и куда продавливался силикон?

Поясни! Откуда и куда продавливался силикон?

Mikhal

втянувшийся

Mihail66> Поясни! Откуда и куда продавливался силикон?

Проделал в заглушке отверстие, в него снаружи вставил штуцер, смазанный силиконом, изнутри навентил на штуцер гайку, залил ЭДП. При накачке корпус заглушки расширился, ЭДП отошло, силикон выдавило, произошла разгерметизация.

Тогда я взял толстую шайбу из силикона, подложил под гайку и придавливал как только мог. ЭДП не использовал. До 120 атм накачал без криминала.

Мне кажется, что бы силикон работал как герметизатор, он должен быть под давлением, большим, чем рабочее.

Проделал в заглушке отверстие, в него снаружи вставил штуцер, смазанный силиконом, изнутри навентил на штуцер гайку, залил ЭДП. При накачке корпус заглушки расширился, ЭДП отошло, силикон выдавило, произошла разгерметизация.

Тогда я взял толстую шайбу из силикона, подложил под гайку и придавливал как только мог. ЭДП не использовал. До 120 атм накачал без криминала.

Мне кажется, что бы силикон работал как герметизатор, он должен быть под давлением, большим, чем рабочее.

...

Mikhal> Мне кажется, что бы силикон работал как герметизатор, он должен быть под давлением, большим, чем рабочее.

Понятно. Теперь я поясню.

У меня силикон был армирован стекловолокном (ткань Т-13 на цилиндре и продольные волокна от цилиндра на полюс сферы). Вот если представить силикон как жидкость, то под давлением его должно выдавливать сквозь арматуру. Но поскольку силикон это жидкость весьма условная, то выдавившись из арматуры он уже и не жидкость, а силиконовая труха потерявшая герметичные свойства.

Mikhal> До 120 атм накачал без криминала.

Опиши поподробней, что именно ты накачивал? Желательно с цифрами.

Mikhal> Мне кажется, что бы силикон работал как герметизатор, он должен быть под давлением, большим, чем рабочее.

Понятно. Теперь я поясню.

У меня силикон был армирован стекловолокном (ткань Т-13 на цилиндре и продольные волокна от цилиндра на полюс сферы). Вот если представить силикон как жидкость, то под давлением его должно выдавливать сквозь арматуру. Но поскольку силикон это жидкость весьма условная, то выдавившись из арматуры он уже и не жидкость, а силиконовая труха потерявшая герметичные свойства.

Mikhal> До 120 атм накачал без криминала.

Опиши поподробней, что именно ты накачивал? Желательно с цифрами.

Mikhal

втянувшийся

Mihail66> Опиши поподробней, что именно ты накачивал? Желательно с цифрами.

Сантехнику ПП тестировал - краны, заглушки, муфты, автомобильный ниппель. В торцевую заглушку ПП штуцер и вставлял. Теперь в металлическую вставляю. Наполнял водой и качал воздух насосом для воздушки. Манометр на насосе. Дальше не качнул, одно из соединений разгерметизировалось. Починю - доведу до разрушения.

Кстати, фумка на резьбе не пропускала, что порадовало. Давление внутрь шарового крана проникало, но сквозь - нет.

Сантехнику ПП тестировал - краны, заглушки, муфты, автомобильный ниппель. В торцевую заглушку ПП штуцер и вставлял. Теперь в металлическую вставляю. Наполнял водой и качал воздух насосом для воздушки. Манометр на насосе. Дальше не качнул, одно из соединений разгерметизировалось. Починю - доведу до разрушения.

Кстати, фумка на резьбе не пропускала, что порадовало. Давление внутрь шарового крана проникало, но сквозь - нет.

Mikhal

втянувшийся

Mihail66> У меня силикон был армирован стекловолокном (ткань Т-13 на цилиндре и продольные волокна от цилиндра на полюс сферы).

Это между оболочкой и заглушкой - силикон. Так никогда не получалось. Если делать по такой схеме, то надо дождаться, пока силикон "застынет", а потом притянуть заглушку к корпусу с давлением большим, чем давление опрессовки.

Это между оболочкой и заглушкой - силикон. Так никогда не получалось. Если делать по такой схеме, то надо дождаться, пока силикон "застынет", а потом притянуть заглушку к корпусу с давлением большим, чем давление опрессовки.

Mikhal> Это между оболочкой и заглушкой - силикон. Так никогда не получалось. Если делать по такой схеме, то надо дождаться, пока силикон "застынет", а потом притянуть заглушку к корпусу с давлением большим, чем давление опрессовки.

Было испытано два варианта.

В первых тестах между сферой и оболочкой ничего не было. Там силиконовое уплотнение находилось между топливной шашкой и плоской поверхностью донца.

В последнем тесте была предпринята попытка отделить композитную оболочку от сферической поверхности донца силиконовой прослойкой, чтобы дать им свободу перемещения.

Последний вариант оказался даже хуже, но именно с такого варианта все и начиналось.

Было испытано два варианта.

В первых тестах между сферой и оболочкой ничего не было. Там силиконовое уплотнение находилось между топливной шашкой и плоской поверхностью донца.

В последнем тесте была предпринята попытка отделить композитную оболочку от сферической поверхности донца силиконовой прослойкой, чтобы дать им свободу перемещения.

Последний вариант оказался даже хуже, но именно с такого варианта все и начиналось.

Mikhal

втянувшийся

Mihail66> Было испытано два варианта.

По моей гипотезе оба варианта непригодны. А армирование силикона вообще не целесообразно. Даже бумага

с силиконом не герметична.

Прокладка из застывшего силикона должна находиться под давлением, большим, чем давление опрессовки.

По моей гипотезе оба варианта непригодны. А армирование силикона вообще не целесообразно. Даже бумага

с силиконом не герметична.

Прокладка из застывшего силикона должна находиться под давлением, большим, чем давление опрессовки.

Mikhal> По моей гипотезе оба варианта непригодны. А армирование силикона вообще не целесообразно.

Тут армирование выполняло чисто технологическую роль. Нужно было распределить равномерный слой силикона по всей внутренней поверхности, а без арматуры он стекает в одну кучу.

Mikhal> Прокладка из застывшего силикона должна находиться под давлением, большим, чем давление опрессовки.

Мне это не понятно. Какое еще давление опрессовки? Зачем?

Я просто хотел сделать герметичный пузырь. Вся беда в том, что этот пузырь своими стенками получался склеенным и с композитным корпусом, и с самим зарядом. А под давлением корпус раздувается и пузырь рвется. Залет!

Тут армирование выполняло чисто технологическую роль. Нужно было распределить равномерный слой силикона по всей внутренней поверхности, а без арматуры он стекает в одну кучу.

Mikhal> Прокладка из застывшего силикона должна находиться под давлением, большим, чем давление опрессовки.

Мне это не понятно. Какое еще давление опрессовки? Зачем?

Я просто хотел сделать герметичный пузырь. Вся беда в том, что этот пузырь своими стенками получался склеенным и с композитным корпусом, и с самим зарядом. А под давлением корпус раздувается и пузырь рвется. Залет!

Mikhal

втянувшийся

Mihail66> Мне это не понятно. Какое еще давление опрессовки? Зачем?

Давление опрессовки - то давление газа (жидкости), которым ты проверяешь баллон.

Mihail66> Я просто хотел сделать герметичный пузырь. Вся беда в том, что этот пузырь своими стенками получался склеенным и с композитным корпусом, и с самим зарядом. А под давлением корпус раздувается и пузырь рвется.

Пузырь не рвётся, он не склеен ни с корпусом не с зарядом. Он просто пропускает всё мимо себя, отслаиваясь от композита и заряда.

Предлагаю эксперимент: в старой кран-буксе вместо прокладки смажь торцы силиконом и закрути, пусть застынет. В хорошем водопроводе (новая высотка на 1-ом этаже) его продавит. С обычной силиконовой прокладкой такого не происходит, потому что она зажата фланцами буксы под гораздо большим давлением.

Столкнулся с этим, когда пытался загерметизировать эксцентрическое соединение армированных пластиковых труб.

Давление опрессовки - то давление газа (жидкости), которым ты проверяешь баллон.

Mihail66> Я просто хотел сделать герметичный пузырь. Вся беда в том, что этот пузырь своими стенками получался склеенным и с композитным корпусом, и с самим зарядом. А под давлением корпус раздувается и пузырь рвется.

Пузырь не рвётся, он не склеен ни с корпусом не с зарядом. Он просто пропускает всё мимо себя, отслаиваясь от композита и заряда.

Предлагаю эксперимент: в старой кран-буксе вместо прокладки смажь торцы силиконом и закрути, пусть застынет. В хорошем водопроводе (новая высотка на 1-ом этаже) его продавит. С обычной силиконовой прокладкой такого не происходит, потому что она зажата фланцами буксы под гораздо большим давлением.

Столкнулся с этим, когда пытался загерметизировать эксцентрическое соединение армированных пластиковых труб.

Mihail66>> Мне это не понятно. Какое еще давление опрессовки? Зачем?

Mikhal> Давление опрессовки - то давление газа (жидкости), которым ты проверяешь баллон.

А какая разница, проверяю я баллон давлением воды (воздуха), или мотор просто работает на критическом режиме при 120-150атм?

Mikhal> Пузырь не рвётся, он не склеен ни с корпусом не с зарядом. Он просто пропускает всё мимо себя, отслаиваясь от композита и заряда.

Ну как же так? Пузырь именно что склеен, и при раздутии корпуса он раздувается не равномерно, поэтому и рвется. А иначе как он может пропускать воздух?

Mikhal> Предлагаю эксперимент: в старой кран-буксе вместо прокладки смажь торцы силиконом и закрути, пусть застынет.

Так все дело именно в том, что силикон это не прокладка, которая уплотняет соединение за счет сжатия. В двигателе силикон это сосуд (воздушный шарик). А на внутреннюю поверхность этого сосуда давят не только газы, но и сферические донца. И эти донца за в определенных местах разрушают этот силиконовый сосуд за счет сдавливания.

Если бы эта силиконовая оболочка была свободной (не с чем не скрепленной, и без армирования), то она бы просто растягивалась и не теряла бы герметичность.

Mikhal> Давление опрессовки - то давление газа (жидкости), которым ты проверяешь баллон.

А какая разница, проверяю я баллон давлением воды (воздуха), или мотор просто работает на критическом режиме при 120-150атм?

Mikhal> Пузырь не рвётся, он не склеен ни с корпусом не с зарядом. Он просто пропускает всё мимо себя, отслаиваясь от композита и заряда.

Ну как же так? Пузырь именно что склеен, и при раздутии корпуса он раздувается не равномерно, поэтому и рвется. А иначе как он может пропускать воздух?

Mikhal> Предлагаю эксперимент: в старой кран-буксе вместо прокладки смажь торцы силиконом и закрути, пусть застынет.

Так все дело именно в том, что силикон это не прокладка, которая уплотняет соединение за счет сжатия. В двигателе силикон это сосуд (воздушный шарик). А на внутреннюю поверхность этого сосуда давят не только газы, но и сферические донца. И эти донца за в определенных местах разрушают этот силиконовый сосуд за счет сдавливания.

Если бы эта силиконовая оболочка была свободной (не с чем не скрепленной, и без армирования), то она бы просто растягивалась и не теряла бы герметичность.

Это сообщение редактировалось 22.12.2020 в 09:50

Контрольный в голову

SashaMaks>> Скорее наоборот, меньше. Получается, что у тебя смолы больше, а нитей меньше.

Mihail66> По каким-то там (уже не помню) нормам для стеклопластиков соотношение смола/стекло должно быть около 6/10 по объему. У меня смолы и того меньше, мне ее приходится насильственно убирать

Ага!

Но всё это есть в топовых учебниках по РДТТ, просто надо их иногда читать и перечитывать!

(Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

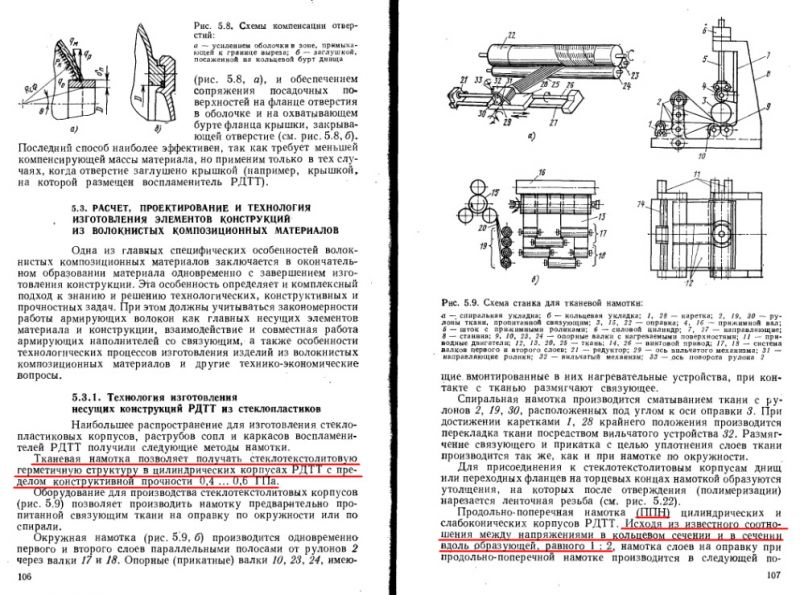

И вот я выделил именно то, что написано про "тканевую" диагональную намотку под углами около 45°

SashaMaks> Вот это домысел, а на практике потери будут больше и не будет 0,71, а будет где-нибудь 0,6, может 0,5. Ты этого НЕ ЗНАЕШЬ!

SashaMaks> Это 1,8ГПа для 0° и 1,07ГПа для 45° итого отношение 0,6 или 40% потерь.

Теперь ты знаешь об этих потерях.

Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

Но конкретно для твоей конструкции не выполняется оптимальное соотношение слоёв:

Mihail66> Да, походу мы с Диманом снова облажались с правильной раскладкой.

И тут теряется больше всего, это не считая проблем с герметичностью...

SashaMaks>> Скорее наоборот, меньше. Получается, что у тебя смолы больше, а нитей меньше.

Mihail66> По каким-то там (уже не помню) нормам для стеклопластиков соотношение смола/стекло должно быть около 6/10 по объему. У меня смолы и того меньше, мне ее приходится насильственно убирать

Ага!

Но всё это есть в топовых учебниках по РДТТ, просто надо их иногда читать и перечитывать!

(Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

И вот я выделил именно то, что написано про "тканевую" диагональную намотку под углами около 45°

SashaMaks> Вот это домысел, а на практике потери будут больше и не будет 0,71, а будет где-нибудь 0,6, может 0,5. Ты этого НЕ ЗНАЕШЬ!

SashaMaks> Это 1,8ГПа для 0° и 1,07ГПа для 45° итого отношение 0,6 или 40% потерь.

Теперь ты знаешь об этих потерях.

Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

Но конкретно для твоей конструкции не выполняется оптимальное соотношение слоёв:

Mihail66> Да, походу мы с Диманом снова облажались с правильной раскладкой.

И тут теряется больше всего, это не считая проблем с герметичностью...

Прикреплённые файлы:

SashaMaks> Контрольный в голову

SashaMaks> Но всё это есть в топовых учебниках по РДТТ, просто надо их иногда читать и перечитывать!

SashaMaks> (Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

SashaMaks> Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

SashaMaks> Но всё это есть в топовых учебниках по РДТТ, просто надо их иногда читать и перечитывать!

SashaMaks> (Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

SashaMaks> Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

Прикреплённые файлы:

SashaMaks> Но всё это есть в топовых учебниках по РДТТ, просто надо их иногда читать и перечитывать!

SashaMaks> (Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

Пару дней назад я как раз над этой страницей размышлял.

SashaMaks> И вот я выделил именно то, что написано про "тканевую" диагональную намотку под углами около 45°

А где там прописано про угол именно 45*?

SashaMaks> Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

Вот как раз из-за того, что продольный слой ложится под углом и возникают эти потери. Странно, что Фархутдинов ограничился всего 15% потерь, и не обозначил цифру в 30%. Но Фархутдинов ни слова не говорит о том, что из-за этого угла часть прочности в осевом направлении переноситься на перпендикулярное направление.

SashaMaks> Но конкретно для твоей конструкции не выполняется оптимальное соотношение слоёв:

Вот тут мы действительно облажались, причем уже во второй раз. Диман подсознательно мотает как для угла 45, в то время как реальный угол всего 35.

SashaMaks> (Фахрутдинов И.Х. Конструкция и проектирование ракетных двигателей)

Пару дней назад я как раз над этой страницей размышлял.

SashaMaks> И вот я выделил именно то, что написано про "тканевую" диагональную намотку под углами около 45°

А где там прописано про угол именно 45*?

SashaMaks> Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

Вот как раз из-за того, что продольный слой ложится под углом и возникают эти потери. Странно, что Фархутдинов ограничился всего 15% потерь, и не обозначил цифру в 30%. Но Фархутдинов ни слова не говорит о том, что из-за этого угла часть прочности в осевом направлении переноситься на перпендикулярное направление.

SashaMaks> Но конкретно для твоей конструкции не выполняется оптимальное соотношение слоёв:

Вот тут мы действительно облажались, причем уже во второй раз. Диман подсознательно мотает как для угла 45, в то время как реальный угол всего 35.

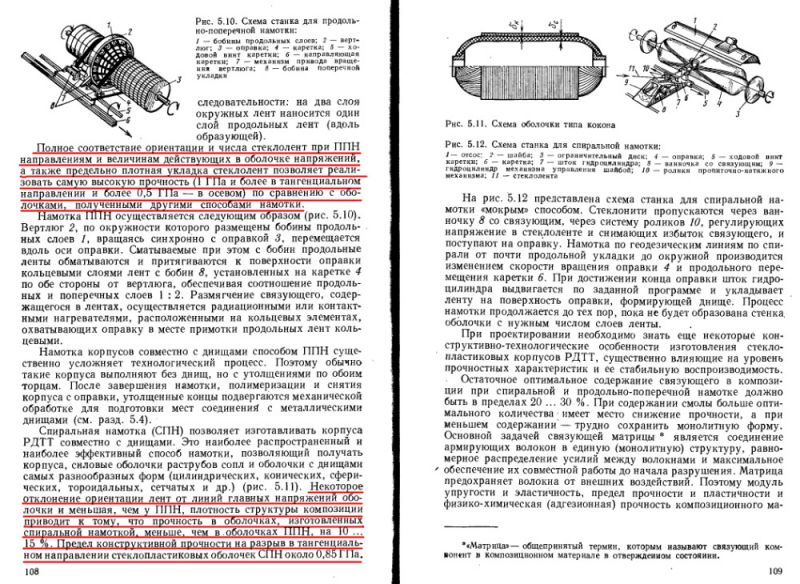

SashaMaks>> Для кокона они меньше, так как там только продольное направление мотается под углом к главным напряжениям, а в общей прочности этот слой составляет только 1/3, то и потери прочности меньше порядка 15%.

А вот тут очень интересное заявление, и хочется поинтересоваться у Фархутдинова -

А с какого хрена из-за "некоторого отклонения ориентации лент" уменьшается плотность структуры композиции?

В общем я так скажу. Фархутдинов мужик умный, и все он пишет правильно. Вот только он не пишет "почему". Как-то все у него в общих чертах, а все великое разнообразие схем укладки армирующих волокон он вообще не рассматривает. Про спиральную намотку пишет, но про величину угла ни слова.

Но если дальше полистать, то там очень интересные заявления (на картинке). А знаешь почему именно так?

А вот тут очень интересное заявление, и хочется поинтересоваться у Фархутдинова -

А с какого хрена из-за "некоторого отклонения ориентации лент" уменьшается плотность структуры композиции?

В общем я так скажу. Фархутдинов мужик умный, и все он пишет правильно. Вот только он не пишет "почему". Как-то все у него в общих чертах, а все великое разнообразие схем укладки армирующих волокон он вообще не рассматривает. Про спиральную намотку пишет, но про величину угла ни слова.

Но если дальше полистать, то там очень интересные заявления (на картинке). А знаешь почему именно так?

Прикреплённые файлы:

Это сообщение редактировалось 22.12.2020 в 17:42

SashaMaks>> И вот я выделил именно то, что написано про "тканевую" диагональную намотку под углами около 45°

Mihail66> А где там прописано про угол именно 45*?

Вот прямо про 45° не написано было, как и про 45,00001° или 44,99999°, там про весь диапазон было написано углов между 0° и 90°, в особенности ОКОЛО 45°, т.е. от 30° до 60°.

Но ты можешь понимать это как хочешь.

Mihail66> Но если дальше полистать, то там очень интересные заявления (на картинке). А знаешь почему именно так?

"Равновесное" - это не "потери прочности".

Ты можешь накрутить свою диагональную намотку под 54°,44', но ты не получишь в этом корпусе того же давления при той же его массе, либо прочность будет меньше в 2 раза при той же массе, либо его масса будет больше в 2 раза при той же прочности.

Mihail66> Вот как раз из-за того, что продольный слой ложится под углом и возникают эти потери. Странно, что Фархутдинов ограничился всего 15% потерь, и не обозначил цифру в 30%. Но Фархутдинов ни слова не говорит о том, что из-за этого угла часть прочности в осевом направлении переноситься на перпендикулярное направление.

Ну вот 30%(потери вдоль) - 15% (переносится на кольцо) = 15%(итоговые потери). Вроде всё логично.

Mihail66> А с какого хрена из-за "некоторого отклонения ориентации лент" уменьшается плотность структуры композиции?

Нити идёт внахлёст, как в стеклотканях, а не параллельно друг другу.

Mihail66> В общем я так скажу. Фархутдинов мужик умный, и все он пишет правильно. Вот только он не пишет "почему".

Это уже вторая книжка была!

Mihail66> А где там прописано про угол именно 45*?

Вот прямо про 45° не написано было, как и про 45,00001° или 44,99999°, там про весь диапазон было написано углов между 0° и 90°, в особенности ОКОЛО 45°, т.е. от 30° до 60°.

Но ты можешь понимать это как хочешь.

Mihail66> Но если дальше полистать, то там очень интересные заявления (на картинке). А знаешь почему именно так?

"Равновесное" - это не "потери прочности".

Ты можешь накрутить свою диагональную намотку под 54°,44', но ты не получишь в этом корпусе того же давления при той же его массе, либо прочность будет меньше в 2 раза при той же массе, либо его масса будет больше в 2 раза при той же прочности.

Mihail66> Вот как раз из-за того, что продольный слой ложится под углом и возникают эти потери. Странно, что Фархутдинов ограничился всего 15% потерь, и не обозначил цифру в 30%. Но Фархутдинов ни слова не говорит о том, что из-за этого угла часть прочности в осевом направлении переноситься на перпендикулярное направление.

Ну вот 30%(потери вдоль) - 15% (переносится на кольцо) = 15%(итоговые потери). Вроде всё логично.

Mihail66> А с какого хрена из-за "некоторого отклонения ориентации лент" уменьшается плотность структуры композиции?

Нити идёт внахлёст, как в стеклотканях, а не параллельно друг другу.

Mihail66> В общем я так скажу. Фархутдинов мужик умный, и все он пишет правильно. Вот только он не пишет "почему".

Это уже вторая книжка была!

Mihail66> В общем я так скажу. Фархутдинов мужик умный, и все он пишет правильно.

Вот такую книжку хочу найти. "Джеральд Г., Лакшмикантам К. Оптимальные тонкостенные сосуды давления из анизотропного материала."

Хочу, но не могу.

Вот такую книжку хочу найти. "Джеральд Г., Лакшмикантам К. Оптимальные тонкостенные сосуды давления из анизотропного материала."

Хочу, но не могу.

SashaMaks> Вот прямо про 45° не написано было, как и про 45,00001° или 44,99999°, там про весь диапазон было написано углов между 0° и 90°, в особенности ОКОЛО 45°, т.е. от 30° до 60°.

Там про углы вообще ни слова.

SashaMaks> "Равновесное" - это не "потери прочности".

А я в данном случае не про прочность, а скорей про диаметр полюсной дыры.

SashaMaks> Ты можешь накрутить свою диагональную намотку под 54°,44', но ты не получишь в этом корпусе того же давления при той же его массе, либо прочность будет меньше в 2 раза при той же массе, либо его масса будет больше в 2 раза при той же прочности.

Это из твоей теории такое вытекает.

SashaMaks> Ну вот 30%(потери вдоль) - 15% (переносится на кольцо) = 15%(итоговые потери). Вроде всё логично.

Ты попутал. Потери 30% прочности вдоль оси переходят в 15% дополнительной прочности по кольцу.

SashaMaks> Нити идёт внахлёст, как в стеклотканях, а не параллельно друг другу.

Т.е. только за счет этого нахлеста снижается плотность композита?

SashaMaks> Это уже вторая книжка была!

А где первая?

Там про углы вообще ни слова.

SashaMaks> "Равновесное" - это не "потери прочности".

А я в данном случае не про прочность, а скорей про диаметр полюсной дыры.

SashaMaks> Ты можешь накрутить свою диагональную намотку под 54°,44', но ты не получишь в этом корпусе того же давления при той же его массе, либо прочность будет меньше в 2 раза при той же массе, либо его масса будет больше в 2 раза при той же прочности.

Это из твоей теории такое вытекает.

SashaMaks> Ну вот 30%(потери вдоль) - 15% (переносится на кольцо) = 15%(итоговые потери). Вроде всё логично.

Ты попутал. Потери 30% прочности вдоль оси переходят в 15% дополнительной прочности по кольцу.

SashaMaks> Нити идёт внахлёст, как в стеклотканях, а не параллельно друг другу.

Т.е. только за счет этого нахлеста снижается плотность композита?

SashaMaks> Это уже вторая книжка была!

А где первая?

Copyright © Balancer 1997..2024

Создано 01.01.2020

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 01.01.2020

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Mihail66

Mihail66

инфо

инфо инструменты

инструменты

pinko

pinko

Xan

Xan