-

![[image]](https://www.balancer.ru/cache/sites/co/ib/ibb/i/DGNgCGs/128x128-crop/rp36-1-a5.jpg)

Запуски ракет и испытания 2023

Теги:

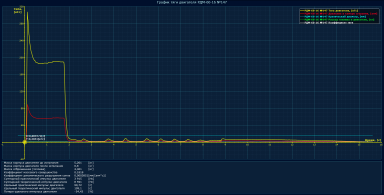

Испытание двигателя РДМ-60-16 №147: 🔥🔥🔥🚀

РДМ-60-16 №147 Самодельный РДТТ (Высокоэнергетичный топливный состав)

Цели испытания: 1. Отработка нового топливного состава в двигателе с большим удлинением (Вариант топлива №2); 2. Получения данных Кн-Давление-Время; 3. Проверка работы новой геометрии топливного заряда; 4. Проверка работы ТЗП для нового топливного заряда; 5. Испытание композитного корпуса типа «Кокон» большого удлинения.

Цели испытания:

1. Отработка нового топливного состава в двигателе с большим удлинением (Вариант топлива №2);

2. Получения данных Кн-Давление-Время;

3. Проверка работы новой геометрии топливного заряда;

4. Проверка работы ТЗП для нового топливного заряда;

5. Испытание композитного корпуса типа «Кокон» большого удлинения.

Результат испытания:

Масса двигателя до испытания – 5,201кг;

Масса двигателя после испытания – 0,8кг (оценочно);

Масса воспламенителя – 0,001кг;

Масса отброшенная – 4,4кг;

Коэффициент массового совершенства 0,18;

Диаметр критического сечения до испытания – 16,0мм;

Расчётная прочность корпуса – 200атм;

Суммарный импульс – 3915Нс;

Удельный импульс – 90,7с;

Потери удельного импульса – 54,4%;

Материал корпуса – стеклянный ровинг 2400текс на эпоксидной смоле (ЭД-20 + Этал45М);

Сопло:

Вставка - графит;

Раструб/корпус - фенольный углепластик;

Геометрия заряда сложной канальной формы.

Выводы:

1. Присутствует значительный эрозионный эффект для данной геометрии, что требует соответствующей доработки для его уменьшения. Разрушение корпуса нет, но есть нежелательный кратковременный скачок давления вначале, не позволяющий сделать корпус легче.

2. При заданном Кн 500 и критическом диаметре 16мм получено рабочее давление 60атм, возможно некоторое дополнительное увеличение давления до 70атм при уменьшении диаметра критического сечения сопла до 15мм. Получена тяга порядка 200кГс. Ожидается, что двигатель сможет держать такую тягу на одном уровне 4 сек;

3. Возможно, были допущены пустотные дефекты в заряде при его сборке, что привело к излишнему, преждевременному и локальному выгоранию свода топлива с последующим прогаром корпуса;

4. Толщина ТЗП в некоторых районах оказалась недостаточной;

5. Так же есть места интенсивного теплового воздействия на ТЗП, что так же требует местной доработки по образцу двигателя РДМ-60-11 №126;

6. К работе корпуса нареканий нет.

7. Имел место отказ системы зажигания из-за её отслоения от воспламенительной шашки в процессе заключительной фазы сборки после закрытия камеры двигателя. Причина установлена – никакая адгезия к силикону, что требует серьёзной доработки всей системы воспламенения.

(Ваш браузер устарел)

РДМ-60-16 №147 Самодельный РДТТ (Высокоэнергетичный топливный состав)

Цели испытания: 1. Отработка нового топливного состава в двигателе с большим удлинением (Вариант топлива №2); 2. Получения данных Кн-Давление-Время; 3. Проверка работы новой геометрии топливного заряда; 4. Проверка работы ТЗП для нового топливного заряда; 5. Испытание композитного корпуса типа «Кокон» большого удлинения.

Цели испытания:

1. Отработка нового топливного состава в двигателе с большим удлинением (Вариант топлива №2);

2. Получения данных Кн-Давление-Время;

3. Проверка работы новой геометрии топливного заряда;

4. Проверка работы ТЗП для нового топливного заряда;

5. Испытание композитного корпуса типа «Кокон» большого удлинения.

Результат испытания:

Масса двигателя до испытания – 5,201кг;

Масса двигателя после испытания – 0,8кг (оценочно);

Масса воспламенителя – 0,001кг;

Масса отброшенная – 4,4кг;

Коэффициент массового совершенства 0,18;

Диаметр критического сечения до испытания – 16,0мм;

Расчётная прочность корпуса – 200атм;

Суммарный импульс – 3915Нс;

Удельный импульс – 90,7с;

Потери удельного импульса – 54,4%;

Материал корпуса – стеклянный ровинг 2400текс на эпоксидной смоле (ЭД-20 + Этал45М);

Сопло:

Вставка - графит;

Раструб/корпус - фенольный углепластик;

Геометрия заряда сложной канальной формы.

Выводы:

1. Присутствует значительный эрозионный эффект для данной геометрии, что требует соответствующей доработки для его уменьшения. Разрушение корпуса нет, но есть нежелательный кратковременный скачок давления вначале, не позволяющий сделать корпус легче.

2. При заданном Кн 500 и критическом диаметре 16мм получено рабочее давление 60атм, возможно некоторое дополнительное увеличение давления до 70атм при уменьшении диаметра критического сечения сопла до 15мм. Получена тяга порядка 200кГс. Ожидается, что двигатель сможет держать такую тягу на одном уровне 4 сек;

3. Возможно, были допущены пустотные дефекты в заряде при его сборке, что привело к излишнему, преждевременному и локальному выгоранию свода топлива с последующим прогаром корпуса;

4. Толщина ТЗП в некоторых районах оказалась недостаточной;

5. Так же есть места интенсивного теплового воздействия на ТЗП, что так же требует местной доработки по образцу двигателя РДМ-60-11 №126;

6. К работе корпуса нареканий нет.

7. Имел место отказ системы зажигания из-за её отслоения от воспламенительной шашки в процессе заключительной фазы сборки после закрытия камеры двигателя. Причина установлена – никакая адгезия к силикону, что требует серьёзной доработки всей системы воспламенения.

(Ваш браузер устарел)

Прикреплённые файлы:

Наконец-то выдался денек! Открыл год "новой" ракетой

Тут продолжение "пластиковых движков". На сей раз сопло - цемент и шайба М6.

Ракета тяжелая (почти кило!) - так что невысоко (для 80г карамели) - 130м.

Интересно, что через 0,5 сек такой же хлопок как и с просто приклеенной шайбой.

Тут продолжение "пластиковых движков". На сей раз сопло - цемент и шайба М6.

Ракета тяжелая (почти кило!) - так что невысоко (для 80г карамели) - 130м.

Интересно, что через 0,5 сек такой же хлопок как и с просто приклеенной шайбой.

apakhom> Интересно, что через 0,5 сек такой же хлопок как и с просто приклеенной шайбой.

Хлопок с конструкцией сопла скорей всего никак не связан. Я в своих карамельных моторах очень часто замечал подобные хлопки. На графике от ТИСа эти хлопки видно по кратковременным забросам тяги. Подозреваю что это вылетают куски раскрошившеся шашки, и происходит это ближе к концу работы мотора.

Хлопок с конструкцией сопла скорей всего никак не связан. Я в своих карамельных моторах очень часто замечал подобные хлопки. На графике от ТИСа эти хлопки видно по кратковременным забросам тяги. Подозреваю что это вылетают куски раскрошившеся шашки, и происходит это ближе к концу работы мотора.

Максим656565

втянувшийся

SashaMaks> Испытание двигателя РДМ-60-16 №147: 🔥🔥🔥🚀

Мега помпезно! Вот что значит перейти на перхлорат!

Мега помпезно! Вот что значит перейти на перхлорат!

Максим656565> Вот что значит перейти на перхлорат!

Упс! А там перхлорат?

Упс! А там перхлорат?

Максим656565

втянувшийся

Максим656565>> Вот что значит перейти на перхлорат!

П.а.M.> Упс! А там перхлорат?

Подозреваю то что в качестве окислителя явно не какой нибудь нитрат. А так как Саша не любит хлораты, то скорее всего перхлорат. Ну и конечно не обошлось без алюминия. Температура 2500 градусов по Цельсию... Только вот жаль то что произошёл прогар...

П.а.M.> Упс! А там перхлорат?

Подозреваю то что в качестве окислителя явно не какой нибудь нитрат. А так как Саша не любит хлораты, то скорее всего перхлорат. Ну и конечно не обошлось без алюминия. Температура 2500 градусов по Цельсию... Только вот жаль то что произошёл прогар...

Максим656565

втянувшийся

Максим656565>>> Вот что значит перейти на перхлорат!

П.а.M.>> Упс! А там перхлорат?

Максим656565> Подозреваю то что в качестве окислителя явно не какой нибудь нитрат. А так как Саша не любит хлораты, то скорее всего перхлорат. Ну и конечно не обошлось без алюминия. Температура 2500 градусов по Цельсию... Только вот жаль то что произошёл прогар...

Скорее всего окислительная смесь... Перхлорат амония с нитратом амония или перхлорат амония с нитратом натрия... В качестве связки эпоксид. Это всего лишь мои предложения...))

П.а.M.>> Упс! А там перхлорат?

Максим656565> Подозреваю то что в качестве окислителя явно не какой нибудь нитрат. А так как Саша не любит хлораты, то скорее всего перхлорат. Ну и конечно не обошлось без алюминия. Температура 2500 градусов по Цельсию... Только вот жаль то что произошёл прогар...

Скорее всего окислительная смесь... Перхлорат амония с нитратом амония или перхлорат амония с нитратом натрия... В качестве связки эпоксид. Это всего лишь мои предложения...))

Максим656565> Скорее всего окислительная смесь... Перхлорат амония с нитратом амония или перхлорат амония с нитратом натрия... В качестве связки эпоксид. Это всего лишь мои предложения...))

Ну я тебе на это так отвечу, я без особых проблем делал аналогичное топливо на НН/Ал/S/ЭДЭ, и никаких перхлоратов. Но судя по тому на сколько резким был выход на режим могу предположить, что Сашино топливо изготовлено на силиконовой связке. Но я не хочу играть в "угадайку", и пусть автор сам даст ответ по поводу состава смеси.

Ну я тебе на это так отвечу, я без особых проблем делал аналогичное топливо на НН/Ал/S/ЭДЭ, и никаких перхлоратов. Но судя по тому на сколько резким был выход на режим могу предположить, что Сашино топливо изготовлено на силиконовой связке. Но я не хочу играть в "угадайку", и пусть автор сам даст ответ по поводу состава смеси.

ivanko2

новичок

apakhom> ... На сей раз сопло - цемент и шайба М6.

Раз уж цемент, то почему бы не сделать участок схождения в сопле

И по шашкам конфигурация 5x35x20x7 будет определенно лучше

Раз уж цемент, то почему бы не сделать участок схождения в сопле

И по шашкам конфигурация 5x35x20x7 будет определенно лучше

ivanko2> И по шашкам конфигурация 5x35x20x7 будет определенно лучше

...да, я это отметил в "отчете"

Скорей всего такая конфигурация послезавтра и полетит

...да, я это отметил в "отчете"

Скорей всего такая конфигурация послезавтра и полетит

ivanko2

новичок

apakhom> Сверлим заглушку ... отверстие диаметром 12мм.

Как по мне, так маловато будет

Рассмотрите такой вариант

длина участка расхождения сопла - 20 мм

диаметр на срезе сопла - 16 мм (около)

диаметр отверстия в заглушке - пропорционально расстоянию от среза сопла (никак не меньше 16)

ну и раз нету участка схождения в сопле, то рассмотрите установку проставки миллиметра на три четыре до первой шашки

И удачного старта.

Как по мне, так маловато будет

Рассмотрите такой вариант

длина участка расхождения сопла - 20 мм

диаметр на срезе сопла - 16 мм (около)

диаметр отверстия в заглушке - пропорционально расстоянию от среза сопла (никак не меньше 16)

ну и раз нету участка схождения в сопле, то рассмотрите установку проставки миллиметра на три четыре до первой шашки

И удачного старта.

apakhom> Скорей всего такая конфигурация послезавтра и полетит

Как мне видится, проще залить топливо непосредственно в трубу, а на конце трубы, предварительно, сформировать горячим способом резьбу, как и внутри заглушки, то есть получить многоразовый разборный двигатель.

Как мне видится, проще залить топливо непосредственно в трубу, а на конце трубы, предварительно, сформировать горячим способом резьбу, как и внутри заглушки, то есть получить многоразовый разборный двигатель.

ivanko2> ну и раз нету участка схождения в сопле, то рассмотрите установку проставки миллиметра на три четыре до первой шашки

А вот это нахрена?

А вот это нахрена?

ivanko2

новичок

ivanko2>> ну и раз нету участка схождения в сопле, то рассмотрите установку проставки миллиметра на три четыре до первой шашки

П.а.M.> А вот это нахрена?

Например: выровнять профиль тяги, снизить максимальное давление (может еще чего)

А то ведь и сопло можно выкинуть (нет предела совершенству, в смысле примитивизации)

П.а.M.> А вот это нахрена?

Например: выровнять профиль тяги, снизить максимальное давление (может еще чего)

А то ведь и сопло можно выкинуть (нет предела совершенству, в смысле примитивизации)

ivanko2> Например: выровнять профиль тяги, снизить максимальное давление (может еще чего)

ivanko2> А то ведь и сопло можно выкинуть (нет предела совершенству, в смысле примитивизации)

Профиль тяги выпрямляется (корректируется) другим способом.

Сопло выкинуть нельзя. А вот места крепления сопла/заглушки наоборот нужно максимально спрятать от термического воздействия. Поэтому лучше всего торцы крайних шашек забронировать и загерметизитовать стыки между крайними топливными шашками, соплом/заглушкой, и корпусом.

ivanko2> А то ведь и сопло можно выкинуть (нет предела совершенству, в смысле примитивизации)

Профиль тяги выпрямляется (корректируется) другим способом.

Сопло выкинуть нельзя. А вот места крепления сопла/заглушки наоборот нужно максимально спрятать от термического воздействия. Поэтому лучше всего торцы крайних шашек забронировать и загерметизитовать стыки между крайними топливными шашками, соплом/заглушкой, и корпусом.

ivanko2

новичок

П.а.M.> ... А вот места крепления сопла/заглушки наоборот нужно максимально спрятать от термического воздействия. Поэтому лучше ... загерметизитовать стыки между крайними топливными шашками, соплом/заглушкой, и корпусом.

Согласен. Более того - это почти и есть то, о чем я писал (например бронировка пакета шашек с ближнего к соплу торца выступает над срезам шашки на несколько мм)

П.а.M.> ... торцы крайних шашек забронировать ...

так сразу ничего не скажу (предполагаю, что профиль изменится, не в лучшую сторону)

если apakhom попробует, то и узнаем

Согласен. Более того - это почти и есть то, о чем я писал (например бронировка пакета шашек с ближнего к соплу торца выступает над срезам шашки на несколько мм)

П.а.M.> ... торцы крайних шашек забронировать ...

так сразу ничего не скажу (предполагаю, что профиль изменится, не в лучшую сторону)

если apakhom попробует, то и узнаем

.

ivanko2> Согласен. Более того - это почти и есть то, о чем я писал (например бронировка пакета шашек с ближнего к соплу торца выступает над срезам шашки на несколько мм)

От выступающей бронировки толку никакого. Необходимо изолировать от теплового воздействия стык между заглушкой/соплом и корпусом, а лучше вообще весь сопловый блок (заглушку).

П.а.M.>> ... торцы крайних шашек забронировать ...

ivanko2> так сразу ничего не скажу (предполагаю, что профиль изменится, не в лучшую сторону)

Профиль тяги корректируется геометрией шашек.

ivanko2> если apakhom попробует, то и узнаем

Для этого apakhom не понадобится, т.к. все это уже давным давно успешно используется.

ivanko2> Согласен. Более того - это почти и есть то, о чем я писал (например бронировка пакета шашек с ближнего к соплу торца выступает над срезам шашки на несколько мм)

От выступающей бронировки толку никакого. Необходимо изолировать от теплового воздействия стык между заглушкой/соплом и корпусом, а лучше вообще весь сопловый блок (заглушку).

П.а.M.>> ... торцы крайних шашек забронировать ...

ivanko2> так сразу ничего не скажу (предполагаю, что профиль изменится, не в лучшую сторону)

Профиль тяги корректируется геометрией шашек.

ivanko2> если apakhom попробует, то и узнаем

Для этого apakhom не понадобится, т.к. все это уже давным давно успешно используется.

ivanko2

новичок

П.а.M.> Для этого apakhom не понадобится, т.к. все это уже давным давно успешно используется.

Так его же конструкцию обсуждаем. Как же без него? (цель - оптимизировать конкретный двигатель)

И что используется давно - это так, но я -то об эффективности.

Так его же конструкцию обсуждаем. Как же без него? (цель - оптимизировать конкретный двигатель)

И что используется давно - это так, но я -то об эффективности.

ivanko2> Так его же конструкцию обсуждаем. Как же без него? (цель - оптимизировать конкретный двигатель)

Для выравнивания профиля тяги apakhom-у нужно укоротить наполовину кранюю к соплу шашку, а все остальные шашки сделать стандартными. Около заглушки поставить короткую торцевую шашку.

И всего делов!

Для выравнивания профиля тяги apakhom-у нужно укоротить наполовину кранюю к соплу шашку, а все остальные шашки сделать стандартными. Около заглушки поставить короткую торцевую шашку.

И всего делов!

ivanko2> Так его же конструкцию обсуждаем. Как же без него? (цель - оптимизировать конкретный двигатель)

без рисунков, со слов - мало/трудно понимаемо

рисунок к обсуждению:

тут:

розовым - труба ПП 25мм - корпус двигателя

красным - крайняя шашка

зеленым - труба ПП 20мм - корпус блока сопла (технологически так его проще сделать, чем сразу в 25мм)

коричневый - цемент

синий - шайба М6

черный - ПП заглушка, напаиваемая на ПП трубу 25мм (в ней как раз отверстие (белое), диаметр подбирается так, чтоб цемент не выплюнуло).

комментарии?

без рисунков, со слов - мало/трудно понимаемо

рисунок к обсуждению:

тут:

розовым - труба ПП 25мм - корпус двигателя

красным - крайняя шашка

зеленым - труба ПП 20мм - корпус блока сопла (технологически так его проще сделать, чем сразу в 25мм)

коричневый - цемент

синий - шайба М6

черный - ПП заглушка, напаиваемая на ПП трубу 25мм (в ней как раз отверстие (белое), диаметр подбирается так, чтоб цемент не выплюнуло).

комментарии?

apakhom> тут:

apakhom> розовым - труба ПП 25мм - корпус двигателя

apakhom> красным - крайняя шашка

apakhom> зеленым - труба ПП 20мм - корпус блока сопла (технологически так его проще сделать, чем сразу в 25мм)

apakhom> коричневый - цемент

apakhom> синий - шайба М6

apakhom> черный - ПП заглушка, напаиваемая на ПП трубу 25мм (в ней как раз отверстие (белое), диаметр подбирается так, чтоб цемент не выплюнуло).

apakhom> комментарии?

Тут :

желтым - бронировка

голубым - силикон

коричневым - сопло

черным - шайба

И геометрия крайних шашек ровно 1/2 от стандартной (все остальные шашки обычной "стандартной" геометрии).

*И не забыть про ТЗП корпуса (на картинке не обозначено).

apakhom> розовым - труба ПП 25мм - корпус двигателя

apakhom> красным - крайняя шашка

apakhom> зеленым - труба ПП 20мм - корпус блока сопла (технологически так его проще сделать, чем сразу в 25мм)

apakhom> коричневый - цемент

apakhom> синий - шайба М6

apakhom> черный - ПП заглушка, напаиваемая на ПП трубу 25мм (в ней как раз отверстие (белое), диаметр подбирается так, чтоб цемент не выплюнуло).

apakhom> комментарии?

Тут :

желтым - бронировка

голубым - силикон

коричневым - сопло

черным - шайба

И геометрия крайних шашек ровно 1/2 от стандартной (все остальные шашки обычной "стандартной" геометрии).

*И не забыть про ТЗП корпуса (на картинке не обозначено).

Прикреплённые файлы:

Это сообщение редактировалось 13.01.2023 в 18:42

ivanko2

новичок

П.а.M.> И геометрия крайних шашек ровно 1/2 от стандартной (все остальные шашки обычной "стандартной" геометрии).

П.а.M.> *И не забыть про ТЗП корпуса (на картинке не обозначено).

А зачем бороться с проблемой которой пока нет? (или на пластике масштабироваться будем?)

Сопло не горело, корпус тоже. Сопло не выбивало (хотя давления там было больше нужного)

Бронировка крайней (не крайних, а крайней) шашки и (следовательно ) уполовинивание ее - может где и поможет, но только не в техпроцессе. И профиль тяги это вряд ли выровняет.

А вот сопло переделали (в худшую сторону) и тяжелая заглушка осталась.

Можно не воспринимать как критику, просто рассмотрите при случае.

Вот и теплоизоляция (цемент пойдет?) и отсутствие тяжелой заглушки (замена анкерами хоть из того же цемента, или чего попрочнее) и стандартные (унифицированные шашки), и большая площадь горения, и профиль равномерный, и возможность оптимизировать сопло.

П.а.M.> *И не забыть про ТЗП корпуса (на картинке не обозначено).

А зачем бороться с проблемой которой пока нет? (или на пластике масштабироваться будем?)

Сопло не горело, корпус тоже. Сопло не выбивало (хотя давления там было больше нужного)

Бронировка крайней (не крайних, а крайней) шашки и (следовательно ) уполовинивание ее - может где и поможет, но только не в техпроцессе. И профиль тяги это вряд ли выровняет.

А вот сопло переделали (в худшую сторону) и тяжелая заглушка осталась.

Можно не воспринимать как критику, просто рассмотрите при случае.

Вот и теплоизоляция (цемент пойдет?) и отсутствие тяжелой заглушки (замена анкерами хоть из того же цемента, или чего попрочнее) и стандартные (унифицированные шашки), и большая площадь горения, и профиль равномерный, и возможность оптимизировать сопло.

Прикреплённые файлы:

Это сообщение редактировалось 13.01.2023 в 20:04

ivanko2> А зачем бороться с проблемой которой пока нет? (или на пластике масштабироваться будем?)

ivanko2> Сопло не горело, корпус тоже. Сопло не выбивало (хотя давления там было больше нужного)

Тогда можно все оставить как есть, и забить на это на обсуждение.

ivanko2> Бронировка крайней (не крайних, а крайней) шашки и (следовательно ) уполовинивание ее - может где и поможет, но только не в техпроцессе. И профиль тяги это вряд ли выровняет.

Именно "крайних" и таких там две. Техпроцесс конечно же усложняется, но это очень стоящая страховка от прогара в узлах крепления сопла/заглушки.

ivanko2> А вот сопло переделали (в худшую сторону) и тяжелая заглушка осталась.

И в чем по твоему заключается эта "худшая сторона"?

ivanko2> Вот и теплоизоляция (цемент пойдет?) и отсутствие тяжелой заглушки (замена анкерами хоть из того же цемента, или чего попрочнее) и стандартные (унифицированные шашки), и большая площадь горения, и профиль равномерный, и возможность оптимизировать сопло.

Почти у всех типовых моторчиков, вроде этого, узлы крепления сопла/заглушки стоят на первом месте по степени отказа (прогар корпуса, выбивание заглушки). А причина этих нештакок заключается именно в хреновой герметизации стыков. На режиме корпус двигателя находится под наддувом, из-за чего между соплом/заглушкой и корпусом образуется щель со всеми вытекающими.

ivanko2> Сопло не горело, корпус тоже. Сопло не выбивало (хотя давления там было больше нужного)

Тогда можно все оставить как есть, и забить на это на обсуждение.

ivanko2> Бронировка крайней (не крайних, а крайней) шашки и (следовательно ) уполовинивание ее - может где и поможет, но только не в техпроцессе. И профиль тяги это вряд ли выровняет.

Именно "крайних" и таких там две. Техпроцесс конечно же усложняется, но это очень стоящая страховка от прогара в узлах крепления сопла/заглушки.

ivanko2> А вот сопло переделали (в худшую сторону) и тяжелая заглушка осталась.

И в чем по твоему заключается эта "худшая сторона"?

ivanko2> Вот и теплоизоляция (цемент пойдет?) и отсутствие тяжелой заглушки (замена анкерами хоть из того же цемента, или чего попрочнее) и стандартные (унифицированные шашки), и большая площадь горения, и профиль равномерный, и возможность оптимизировать сопло.

Почти у всех типовых моторчиков, вроде этого, узлы крепления сопла/заглушки стоят на первом месте по степени отказа (прогар корпуса, выбивание заглушки). А причина этих нештакок заключается именно в хреновой герметизации стыков. На режиме корпус двигателя находится под наддувом, из-за чего между соплом/заглушкой и корпусом образуется щель со всеми вытекающими.

Это сообщение редактировалось 15.01.2023 в 19:03

apakhom> без рисунков, со слов - мало/трудно понимаемо

... в итоге слетал исходный вариант с пятью шашками без бронировки торцов.

Неудача!

Причину тут видно:

заглушка как-то несимметрично разгорелась

В итоге - кувырки, полет в горизонт и т.д., и т.п.

Подробности "пока не разобраны", кино в конце.

Итоги:

- селитра из желтого пакета удобрений "с микроэлементами" - летает

- радиомаяк на H34S при питании 3,8В - "хиловат" (дальше 100м не слыхать)

- "боковой выброс" (привет Брат-2) и тут не подвел! а ведь высота всего 50м!

- ПП труба в движке слетала второй раз - корпус без видимых изменений

- цемент(сопло) не имеет никаких повреждений(деформаций)

... в итоге слетал исходный вариант с пятью шашками без бронировки торцов.

Неудача!

Причину тут видно:

заглушка как-то несимметрично разгорелась

В итоге - кувырки, полет в горизонт и т.д., и т.п.

Подробности "пока не разобраны", кино в конце.

Итоги:

- селитра из желтого пакета удобрений "с микроэлементами" - летает

- радиомаяк на H34S при питании 3,8В - "хиловат" (дальше 100м не слыхать)

- "боковой выброс" (привет Брат-2) и тут не подвел! а ведь высота всего 50м!

- ПП труба в движке слетала второй раз - корпус без видимых изменений

- цемент(сопло) не имеет никаких повреждений(деформаций)

Copyright © Balancer 1997..2024

Создано 01.01.2023

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 01.01.2023

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Xan

Xan

инфо

инфо инструменты

инструменты SashaMaks

SashaMaks