Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2015/08/128x128-crop/30-3933606-sashamaks.jpg)

Высотные ракеты SashaMaks

Мой проект высотных ракет.Теги:

mihail66> Удельному импульсу все равно где он, на Земле или на Луне.

Нет, не все равно)) У Земли действует противодавление атмосферы. Не случайно в ПРОПЕПе/Пропелланте вводятся ДВА давления, в камере сгорания, и наружнее, атмосферное.

Расчетная скорость истечения реактивной струи топлива на разных высотах на топливо перхлорат калия/сорбитол, давление в КС 48 атм.) :

1. поверхность земли (1 атм) - 1860 м/с

2. высота 10 км (0,26 атм) - 2064 м/с

3. высота 20 км (0,054 атм) - 2251 м/с

4. высота 30 км (0,011атм) - 2395 м/с

5. высота 40 км (0,003 атм) - 2509 м/с

Нет, не все равно)) У Земли действует противодавление атмосферы. Не случайно в ПРОПЕПе/Пропелланте вводятся ДВА давления, в камере сгорания, и наружнее, атмосферное.

Расчетная скорость истечения реактивной струи топлива на разных высотах на топливо перхлорат калия/сорбитол, давление в КС 48 атм.) :

1. поверхность земли (1 атм) - 1860 м/с

2. высота 10 км (0,26 атм) - 2064 м/с

3. высота 20 км (0,054 атм) - 2251 м/с

4. высота 30 км (0,011атм) - 2395 м/с

5. высота 40 км (0,003 атм) - 2509 м/с

CRC> Нет, не все равно))

Да! Спасибо что поправил.

Но разница УИ для земли и вакуума для сравниваемых двигателей будет очень близка.

Да! Спасибо что поправил.

Но разница УИ для земли и вакуума для сравниваемых двигателей будет очень близка.

-VMK-> Чертеж сопла:

-VMK-> Вход

-VMK-> Сопло сделано из этого (Сталь):

-VMK-> Вход

-VMK-> Корпус двигателя (ф133/4,5мм х 1600мм, Сталь20):

-VMK-> Вход

-VMK-> Шашки:

-VMK-> Вход

-VMK-> Теплозащита:

-VMK-> Вход

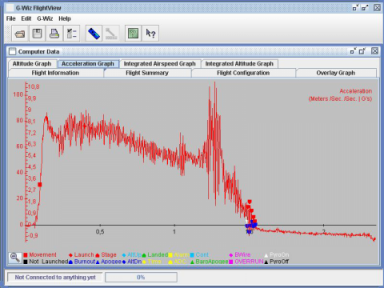

-VMK-> График ускорения в полете:

-VMK-> Вход

-VMK-> Данны полета:

-VMK-> Вход

Только в наборе текста увидел ссылки!

Но все идут на закрытый форум и ни одна поэтому недоступна.

-VMK-> Вход

-VMK-> Сопло сделано из этого (Сталь):

-VMK-> Вход

-VMK-> Корпус двигателя (ф133/4,5мм х 1600мм, Сталь20):

-VMK-> Вход

-VMK-> Шашки:

-VMK-> Вход

-VMK-> Теплозащита:

-VMK-> Вход

-VMK-> График ускорения в полете:

-VMK-> Вход

-VMK-> Данны полета:

-VMK-> Вход

Только в наборе текста увидел ссылки!

Но все идут на закрытый форум и ни одна поэтому недоступна.

SashaMaks> Только в наборе текста увидел ссылки!

Блин!!!

Спасибо Саша за подсказку, я голову сломал.

Блин!!!

Спасибо Саша за подсказку, я голову сломал.

-VMK->> Чертеж сопла:

-VMK->> Сопло сделано из этого (Сталь):

-VMK->> Корпус двигателя (ф133/4,5мм х 1600мм, Сталь20):

-VMK->> Шашки:

-VMK->> Сопло сделано из этого (Сталь):

-VMK->> Корпус двигателя (ф133/4,5мм х 1600мм, Сталь20):

-VMK->> Шашки:

Прикреплённые файлы:

-VMK->> Теплозащита:

-VMK->> График ускорения в полете:

-VMK->> Данны полета:

-VMK->> График ускорения в полете:

-VMK->> Данны полета:

Прикреплённые файлы:

SashaMaks> А геометрия шашек, топливо, масса топлива и двигателя известны?

Надоело писать:

8 шашки БЕЗ бронировки, масса топливо 18кг, полная масса двигателя 50кг, ТЗП слой паронита 1мм и слой паронита 0,5мм, маса ТЗП неизвестна!

Надоело писать:

8 шашки БЕЗ бронировки, масса топливо 18кг, полная масса двигателя 50кг, ТЗП слой паронита 1мм и слой паронита 0,5мм, маса ТЗП неизвестна!

Про видео. 11000 Н*с дает 18 кг карамели? Как то слабо это.

Это сообщение редактировалось 20.02.2018 в 13:37

N.a.> Про видео. 11000 Н*с дает 18 кг карамели? Как то слабо это.

Это средняя тяга (класс О-11000), я насчитал ПИ в районе 20000-23000Н*с.

Это средняя тяга (класс О-11000), я насчитал ПИ в районе 20000-23000Н*с.

mihail66> Это средняя тяга (класс О-11000), я насчитал ПИ в районе 20000-23000Н*с.

Расчетный СИ 21000N*s, реальны меньше из за "отстрел" часть топливо в конце работы двигателя. Там диафрагма была, но все-таки част топливо улетело в выхлоп.

Диафрагма:

Расчетный СИ 21000N*s, реальны меньше из за "отстрел" часть топливо в конце работы двигателя. Там диафрагма была, но все-таки част топливо улетело в выхлоп.

Диафрагма:

Прикреплённые файлы:

-VMK-> Расчетный СИ 21000N*s...

Воо, как я точно прикинул не зная размеров шашек.

-VMK-> Там диафрагма была...

Смотрю на фото, не пойму назначение этой детали.

Воо, как я точно прикинул не зная размеров шашек.

-VMK-> Там диафрагма была...

Смотрю на фото, не пойму назначение этой детали.

-VMK->> Там диафрагма была...

mihail66> Смотрю на фото, не пойму назначение этой детали.

Этот детайл монтиран возле сопла. Он предназначен для удержания шашек на их месте, иначе по мере выгорания шашки, их части закупорили бы сопло.

mihail66> Смотрю на фото, не пойму назначение этой детали.

Этот детайл монтиран возле сопла. Он предназначен для удержания шашек на их месте, иначе по мере выгорания шашки, их части закупорили бы сопло.

-VMK->>> Там диафрагма была...

mihail66>> Смотрю на фото, не пойму назначение этой детали.

-VMK-> Этот детайл монтиран возле сопла. Он предназначен для удержания шашек на их месте, иначе по мере выгорания шашки, их части закупорили бы сопло.

Колосниковая решетка.

mihail66>> Смотрю на фото, не пойму назначение этой детали.

-VMK-> Этот детайл монтиран возле сопла. Он предназначен для удержания шашек на их месте, иначе по мере выгорания шашки, их части закупорили бы сопло.

Колосниковая решетка.

SashaMaks>> А масса ракеты есть?

-VMK-> Надоело писать:

-VMK-> 175кг.

Да я так, для статистики больше. Этот двигатель ни разу не для высотных ракет. Замечу именно двигатель, не ракета, которую вы там запускали.

1. Этот двигатель не имеет шашек с геометрией типа "Луна", это шашки, горящие по всем поверхностям. У них время горения в двигателе будет в 4 раза меньше.

2. Результат массовой оптимизации показывает, что оптимальной массы нет, т.е. двигатель её уже съел полностью, а максимально возможная высота полёта для голого двигателя или очень легкой ракеты на нём не будет больше 1000м.

3. Средняя тяга порядка 1150 кГс при времени работы 1,5с - это СИ = 16900 Нс и УИ = 96с при массе топлива 18 кг.

4. Но часть топлива действительно вылетела впустую, рабочее давление порядка (20...26)атм, потери по УИ 30%, что заметно больше 15% (задаваемые тут для сопла в SRM).

5. Время работы двигателя всего лишь 1,5с, далеко не 8с, что вполне ценой полного своего уничтожения способна выдержать теплоизоляция толщиной (1...1,5)мм.

6. Стальной корпус для классической карамели с температурой горения (1250...1300)°С, вполне способен выдержать корпус из Стали 20.

7. При указанной геометрии корпуса, запас прочности составляет порядка (5...6) единиц, что соответствует общей статистики среднего любительского уровня, т.е. таких примеров много.

Итого: время теплового воздействия в 4 раза меньше, время горения топлива в 1,5 раза меньше, то степень теплового воздействия на ТЗП в 6 раз меньше. Температура разрушения стеклопластика в 6 раз меньше, чем стали. Запас прочности в 3 раза меньше. Задача по теплоизоляции корпуса сложнее в 108 раз для двигателя РДМ-60 с зарядом типа "Луна".

П.С. Для заряда типа простой симметричный канал, горящий по внутренней поверхности, задача будет где-то в 50 раз сложнее при тех же условиях, но есть ещё одно условие - защита корпуса топливом, что упрощает её по факту до (3...10) раз всего лишь.

Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

Высотным он вряд ли будет. Зато у него есть неведомое пока что любителям преимущество перед композиционными материалами, которое пока что и в моей практике делает стеклопластиковый композиционный материал до сих очень сложным в плане обеспечения надёжности работы двигателя.

Даже бумага выходила сложнее, но с ней удалось разобраться.

С новым стеклопластиковым корпусом эта задача на данный момент решена на (95...97)%. Есть некоторые технологические недоработки, которые иногда приводят к прогарам, т.е. есть чёткое знание того, что происходит, и что с этим делать, но технологически это не удаётся пока реализовать полностью. так же было и с бумажным корпусом, поэтому, чтобы сделать также просто, как со сталью, необходимо ещё подумать и, возможно, что-то позаимствовать с бумажного корпуса...

-VMK-> Надоело писать:

-VMK-> 175кг.

Да я так, для статистики больше. Этот двигатель ни разу не для высотных ракет. Замечу именно двигатель, не ракета, которую вы там запускали.

1. Этот двигатель не имеет шашек с геометрией типа "Луна", это шашки, горящие по всем поверхностям. У них время горения в двигателе будет в 4 раза меньше.

2. Результат массовой оптимизации показывает, что оптимальной массы нет, т.е. двигатель её уже съел полностью, а максимально возможная высота полёта для голого двигателя или очень легкой ракеты на нём не будет больше 1000м.

3. Средняя тяга порядка 1150 кГс при времени работы 1,5с - это СИ = 16900 Нс и УИ = 96с при массе топлива 18 кг.

4. Но часть топлива действительно вылетела впустую, рабочее давление порядка (20...26)атм, потери по УИ 30%, что заметно больше 15% (задаваемые тут для сопла в SRM).

5. Время работы двигателя всего лишь 1,5с, далеко не 8с, что вполне ценой полного своего уничтожения способна выдержать теплоизоляция толщиной (1...1,5)мм.

6. Стальной корпус для классической карамели с температурой горения (1250...1300)°С, вполне способен выдержать корпус из Стали 20.

7. При указанной геометрии корпуса, запас прочности составляет порядка (5...6) единиц, что соответствует общей статистики среднего любительского уровня, т.е. таких примеров много.

Итого: время теплового воздействия в 4 раза меньше, время горения топлива в 1,5 раза меньше, то степень теплового воздействия на ТЗП в 6 раз меньше. Температура разрушения стеклопластика в 6 раз меньше, чем стали. Запас прочности в 3 раза меньше. Задача по теплоизоляции корпуса сложнее в 108 раз для двигателя РДМ-60 с зарядом типа "Луна".

П.С. Для заряда типа простой симметричный канал, горящий по внутренней поверхности, задача будет где-то в 50 раз сложнее при тех же условиях, но есть ещё одно условие - защита корпуса топливом, что упрощает её по факту до (3...10) раз всего лишь.

Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

Высотным он вряд ли будет. Зато у него есть неведомое пока что любителям преимущество перед композиционными материалами, которое пока что и в моей практике делает стеклопластиковый композиционный материал до сих очень сложным в плане обеспечения надёжности работы двигателя.

Даже бумага выходила сложнее, но с ней удалось разобраться.

С новым стеклопластиковым корпусом эта задача на данный момент решена на (95...97)%. Есть некоторые технологические недоработки, которые иногда приводят к прогарам, т.е. есть чёткое знание того, что происходит, и что с этим делать, но технологически это не удаётся пока реализовать полностью. так же было и с бумажным корпусом, поэтому, чтобы сделать также просто, как со сталью, необходимо ещё подумать и, возможно, что-то позаимствовать с бумажного корпуса...

SashaMaks>>> -------------------------------------------

SashaMaks> Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

SashaMaks> Высотным он вряд ли будет. Зато у него есть неведомое пока что любителям преимущество перед композиционными материалами, которое пока что и в моей практике делает стеклопластиковый композиционный материал до сих очень сложным в плане обеспечения надёжности работы двигателя.

Высотным такой двигатель может быть, так без проблем сможет"Пнуть" долгоиграющую ступень типа "луна" или как у тебя да еще серьезный груз.

А почему бы тебе не намотать стеклопластик на бумагу? ты вроде проводил исследования что бумага лучше держит разгар. Отслаивания и коробления слоев давали эффект "термоса". Как бы помог этот эффект стеклопласту?

SashaMaks> Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

SashaMaks> Высотным он вряд ли будет. Зато у него есть неведомое пока что любителям преимущество перед композиционными материалами, которое пока что и в моей практике делает стеклопластиковый композиционный материал до сих очень сложным в плане обеспечения надёжности работы двигателя.

Высотным такой двигатель может быть, так без проблем сможет"Пнуть" долгоиграющую ступень типа "луна" или как у тебя да еще серьезный груз.

А почему бы тебе не намотать стеклопластик на бумагу? ты вроде проводил исследования что бумага лучше держит разгар. Отслаивания и коробления слоев давали эффект "термоса". Как бы помог этот эффект стеклопласту?

tatarin> Высотным такой двигатель может быть, так без проблем сможет"Пнуть" долгоиграющую ступень типа "луна" или как у тебя да еще серьезный груз.

На высотах более 10км почти нет атмосферы, долго играть там уже не зачем. А вот облегчение забрасываемого груза очень сильно добавляет километры к высоте, даже десятки километров.

А чтобы стартовать на 10 км и выше могла вторая ступень, нужно облегчить первую и не возить большую (пустую) массу в двигателе.

tatarin> А почему бы тебе не намотать стеклопластик на бумагу?

Для корпуса да, для сопла нет. Бумага может улучшить качество укладки ровинга.

tatarin> ты вроде проводил исследования что бумага лучше держит разгар. Отслаивания и коробления слоев давали эффект "термоса". Как бы помог этот эффект стеклопласту?

Давали, но под давлением я это не испытывал. В теория эта идея была отклонена из-за того, что под давлением степень вспенивания будет незначительной.

Сейчас проблема не с соплом. Для сопла большой разгар - это норма.

Сейчас проблема сделать корпус из стеклоровинга не на (180...200)атм, а на 100 атм. Это приводит к тому, что такой корпус становится очень тонким и с запасом прочности 2, т.е. работает на максимальных деформациях. Очень важно здесь - это равномерность структуры такого корпуса, а вот сделать это сложно при такой малой толщине стенки. Есть и ещё технологические проблемы, которые приводят к прогарам. Вот этим и надо заниматься.

Вот в новом испытании двигателя РДМ-60-6 №75 сейчас снова прогорел стык на корпусе между заглушкой и основным зарядом.

Два места - две причины. Основной прогар произошёл видимо вдоль выхода провода, и рядом ещё неразвившийся прогар - контрольный.

Как только я подхожу сейчас к тонкой стенке на 100 атм, так в этих стыках всё начинает разваливаться.

На высотах более 10км почти нет атмосферы, долго играть там уже не зачем. А вот облегчение забрасываемого груза очень сильно добавляет километры к высоте, даже десятки километров.

А чтобы стартовать на 10 км и выше могла вторая ступень, нужно облегчить первую и не возить большую (пустую) массу в двигателе.

tatarin> А почему бы тебе не намотать стеклопластик на бумагу?

Для корпуса да, для сопла нет. Бумага может улучшить качество укладки ровинга.

tatarin> ты вроде проводил исследования что бумага лучше держит разгар. Отслаивания и коробления слоев давали эффект "термоса". Как бы помог этот эффект стеклопласту?

Давали, но под давлением я это не испытывал. В теория эта идея была отклонена из-за того, что под давлением степень вспенивания будет незначительной.

Сейчас проблема не с соплом. Для сопла большой разгар - это норма.

Сейчас проблема сделать корпус из стеклоровинга не на (180...200)атм, а на 100 атм. Это приводит к тому, что такой корпус становится очень тонким и с запасом прочности 2, т.е. работает на максимальных деформациях. Очень важно здесь - это равномерность структуры такого корпуса, а вот сделать это сложно при такой малой толщине стенки. Есть и ещё технологические проблемы, которые приводят к прогарам. Вот этим и надо заниматься.

Вот в новом испытании двигателя РДМ-60-6 №75 сейчас снова прогорел стык на корпусе между заглушкой и основным зарядом.

Два места - две причины. Основной прогар произошёл видимо вдоль выхода провода, и рядом ещё неразвившийся прогар - контрольный.

Как только я подхожу сейчас к тонкой стенке на 100 атм, так в этих стыках всё начинает разваливаться.

SashaMaks> Да я так, для статистики больше. Этот двигатель ни разу не для высотных ракет. Замечу именно двигатель, не ракета, которую вы там запускали.

У нас задание было: запустить тяжелую ракету на малой высоте (до 500м). Малой высоте, потому, что полигон вблизи от города Кюстендил, и в случай, что пошло что-то не так, ракета не попала бы в очертания города. (ограничение из за техники безопасности). Для тяжелая ракета на малой высоте нужен двигатель с малой времени работы. У нас токарной станок был до ф150мм, по этому критерий и доступности труб, мы выбрали наш диаметр для двигателя. Из за небольшой диаметр, заряд нужно было сделать без бронировки (иначе звезда или финоцил). Двигатель ни как не оптимальны и он на грани работоспособности - но задание успешно выполнил.

SashaMaks> 1. ...это шашки, горящие по всем поверхностям. У них время горения в двигателе будет в 4 раза меньше.

Зато тепловая нагрузка корпуса больше - по вся площадь сразу зона активная. У луны ета зона небольшая - там дополнительное охлаждение из за теплопроводноти корпуса если он сделан из металла.

SashaMaks> 2.

SashaMaks> 3.

SashaMaks> 4.

Все это из за ограничения в конструкции нашего двигателя.

SashaMaks> 5. Время работы двигателя всего лишь 1,5с, далеко не 8с, что вполне ценой полного своего уничтожения способна выдержать теплоизоляция толщиной (1...1,5)мм.

Зато масса ТЗП незначительная. Увеличения массы теплозащиты примерно в 2 раза, опят будет незначительная доля относно масса двигателя в целом (50кг).

SashaMaks> 6.

SashaMaks> 7.

Ограничение из за наличности труб. Такая попала - такая использовали.

SashaMaks> Итого: время теплового воздействия в 4 раза меньше, время горения топлива в 1,5 раза меньше, то степень теплового воздействия на ТЗП в 6 раз меньше. Температура разрушения стеклопластика в 6 раз меньше, чем стали. Запас прочности в 3 раза меньше. Задача по теплоизоляции корпуса сложнее в 108 раз для двигателя РДМ-60 с зарядом типа "Луна".

SashaMaks> П.С. Для заряда типа простой симметричный канал, горящий по внутренней поверхности, задача будет где-то в 50 раз сложнее при тех же условиях, но есть ещё одно условие - защита корпуса топливом, что упрощает её по факту до (3...10) раз всего лишь.

© "Перестать считать в ошибочных программах и делать ошибочные расчёты и выводы."

Я дал пример - луна на ПХA с алуминием (топливо намного горячее чем карамели), время работы 6,5сек, там теплозащита не в 108 раз тяжелее, ни в 50, даже не в 6 раз тяжелее.

SashaMaks> Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

Это правда, но и корпусы, из сплавы алюминия тоже успешны.

SashaMaks> Даже бумага выходила сложнее, но с ней удалось разобраться.

Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

SashaMaks> С новым стеклопластиковым корпусом ...

Чистосердечно желаю успеха!

У нас задание было: запустить тяжелую ракету на малой высоте (до 500м). Малой высоте, потому, что полигон вблизи от города Кюстендил, и в случай, что пошло что-то не так, ракета не попала бы в очертания города. (ограничение из за техники безопасности). Для тяжелая ракета на малой высоте нужен двигатель с малой времени работы. У нас токарной станок был до ф150мм, по этому критерий и доступности труб, мы выбрали наш диаметр для двигателя. Из за небольшой диаметр, заряд нужно было сделать без бронировки (иначе звезда или финоцил). Двигатель ни как не оптимальны и он на грани работоспособности - но задание успешно выполнил.

SashaMaks> 1. ...это шашки, горящие по всем поверхностям. У них время горения в двигателе будет в 4 раза меньше.

Зато тепловая нагрузка корпуса больше - по вся площадь сразу зона активная. У луны ета зона небольшая - там дополнительное охлаждение из за теплопроводноти корпуса если он сделан из металла.

SashaMaks> 2.

SashaMaks> 3.

SashaMaks> 4.

Все это из за ограничения в конструкции нашего двигателя.

SashaMaks> 5. Время работы двигателя всего лишь 1,5с, далеко не 8с, что вполне ценой полного своего уничтожения способна выдержать теплоизоляция толщиной (1...1,5)мм.

Зато масса ТЗП незначительная. Увеличения массы теплозащиты примерно в 2 раза, опят будет незначительная доля относно масса двигателя в целом (50кг).

SashaMaks> 6.

SashaMaks> 7.

Ограничение из за наличности труб. Такая попала - такая использовали.

SashaMaks> Итого: время теплового воздействия в 4 раза меньше, время горения топлива в 1,5 раза меньше, то степень теплового воздействия на ТЗП в 6 раз меньше. Температура разрушения стеклопластика в 6 раз меньше, чем стали. Запас прочности в 3 раза меньше. Задача по теплоизоляции корпуса сложнее в 108 раз для двигателя РДМ-60 с зарядом типа "Луна".

SashaMaks> П.С. Для заряда типа простой симметричный канал, горящий по внутренней поверхности, задача будет где-то в 50 раз сложнее при тех же условиях, но есть ещё одно условие - защита корпуса топливом, что упрощает её по факту до (3...10) раз всего лишь.

© "Перестать считать в ошибочных программах и делать ошибочные расчёты и выводы."

Я дал пример - луна на ПХA с алуминием (топливо намного горячее чем карамели), время работы 6,5сек, там теплозащита не в 108 раз тяжелее, ни в 50, даже не в 6 раз тяжелее.

SashaMaks> Но если честно, на данный момент именно стальной корпус и обычная калиевая карамель дают самый простой и надёжный двигатель, правда с одной оговоркой, если есть где точить стальные детали.

Это правда, но и корпусы, из сплавы алюминия тоже успешны.

SashaMaks> Даже бумага выходила сложнее, но с ней удалось разобраться.

Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

SashaMaks> С новым стеклопластиковым корпусом ...

Чистосердечно желаю успеха!

-VMK-> опят будет незначительная доля относно масса двигателя в целом (50кг).

Только потому, что корпус такой тяжелый.

-VMK-> Это правда, но и корпусы, из сплавы алюминия тоже успешны.

-VMK-> Я дал пример - луна на ПХA с алуминием (топливо намного горячее чем карамели), время работы 6,5сек, там теплозащита не в 108 раз тяжелее, ни в 50, даже не в 6 раз тяжелее.

А данные есть? Масса топлива, корпуса?

Там и так понятно, что масса корпуса в разы больше, чем в моих двигателях.

И мне не очень важно, что у них там работает, как ТЗП, а что как корпус. Я по статистике вижу, что не могут сделать такой двигатель, чтобы и корпус+ТЗП мало весил и не был при этом защищен топливом от тепла. Ну нет таких примеров, и ты еще так ни одного такого примера двигателя не привёл.

-VMK-> Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

Я бы сделал, но просто много бумаги надо...

Но так ли это важно? Из стеклопластика будет.

-VMK-> Чистосердечно желаю успеха!

Спасибо!

Только потому, что корпус такой тяжелый.

-VMK-> Это правда, но и корпусы, из сплавы алюминия тоже успешны.

-VMK-> Я дал пример - луна на ПХA с алуминием (топливо намного горячее чем карамели), время работы 6,5сек, там теплозащита не в 108 раз тяжелее, ни в 50, даже не в 6 раз тяжелее.

А данные есть? Масса топлива, корпуса?

Там и так понятно, что масса корпуса в разы больше, чем в моих двигателях.

И мне не очень важно, что у них там работает, как ТЗП, а что как корпус. Я по статистике вижу, что не могут сделать такой двигатель, чтобы и корпус+ТЗП мало весил и не был при этом защищен топливом от тепла. Ну нет таких примеров, и ты еще так ни одного такого примера двигателя не привёл.

-VMK-> Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

Я бы сделал, но просто много бумаги надо...

Но так ли это важно? Из стеклопластика будет.

-VMK-> Чистосердечно желаю успеха!

Спасибо!

SashaMaks> Как только я подхожу сейчас к тонкой стенке на 100 атм, так в этих стыках всё начинает разваливаться.

Сделал испытание двигателя РДМ-60-6 №75.

Испытание не состоялось, двигатель прогорел сразу же.

Видео с главной камеры нет, она по какой-то, совершенно непонятной причине, сама выключилась через минуту после включения.

Обновленная система зажигания на 0,1мм нихроме отработала успешно и пока 3 из 3 или 0% отказов.

Основной прогар произошёл в районе выхода провода из заглушки. Графика тяги тоже не получилось, так как газовая струя от прогара полностью испортила все данные о силе тяги своим прямым воздействием на площадку датчика с самого начала. Поэтому на графике тяги полная ерунда.

Электроника стенда чудом уцелела, но тензодатчик сгорел, точнее немного его всё же задело.

В целом теплозащита стенда помогла и в этом направлении стоит и дальше работать. Так могла бы быть полная замена всей рамы стенда, а по факту будет лишь небольшой ремонт с заменой лишь двух небольших балок.

Ключевыми изменениями в двигателе №75 от №74 были:

1. Уменьшенное сопло с критического диаметра 9мм до 8мм;

2. Уменьшенная толщина стенки корпуса из расчёта на рабочее давление 100 атм вместо 180 атм.

Сделал испытание двигателя РДМ-60-6 №75.

Испытание не состоялось, двигатель прогорел сразу же.

Видео с главной камеры нет, она по какой-то, совершенно непонятной причине, сама выключилась через минуту после включения.

Обновленная система зажигания на 0,1мм нихроме отработала успешно и пока 3 из 3 или 0% отказов.

Основной прогар произошёл в районе выхода провода из заглушки. Графика тяги тоже не получилось, так как газовая струя от прогара полностью испортила все данные о силе тяги своим прямым воздействием на площадку датчика с самого начала. Поэтому на графике тяги полная ерунда.

Электроника стенда чудом уцелела, но тензодатчик сгорел, точнее немного его всё же задело.

В целом теплозащита стенда помогла и в этом направлении стоит и дальше работать. Так могла бы быть полная замена всей рамы стенда, а по факту будет лишь небольшой ремонт с заменой лишь двух небольших балок.

Ключевыми изменениями в двигателе №75 от №74 были:

1. Уменьшенное сопло с критического диаметра 9мм до 8мм;

2. Уменьшенная толщина стенки корпуса из расчёта на рабочее давление 100 атм вместо 180 атм.

Прикреплённые файлы:

SashaMaks> Там и так понятно, что масса корпуса в разы больше, чем в моих двигателях.

Само собой для твоих двигателях, но масса корпуса + масса ТЗП не так уж слишком много у луны, по сравнению с "классикой" (BATES) если в задании непременно сопло из графита/бакелита - пример именно об этом. Все это по поводу: "Максим656565> От бумажного корпуса в данном проекте Вы уже отказались, в пользу более высоких, сложных и дорогих технологий! Наверное уже близок тот день когда в данном проекте Вы будете вынужденны отказаться от своего сопла из глины и начнете использовать сопло из графита или бакелита, ведь не спроста именно эти материалы используют в серийных ракетах." и ответ: "SashaMaks> Здесь важно понимать, что такие сопла в любом случае потребуют изменения геометрического закона горения с прогрессивного на постоянный. А это будет сделать всяко сложнее, так как форма таких зарядов в любом случае сложнее, чем просто круглый канал."

Вот и я сказал, что есть решение на сопло из графита и заряд - просто круглы канал (луна). Только и все (для одноступенчатых ракет). И привел примеры, вплоть до время работы двигателя на 20 секунд, на топливо горячее чем карамель (ПХА + Алюминий). Это не сравнении двигателя на сопло из графита с твой двигатель по КМС, Масса ТЗП и т.д.

SashaMaks> И мне не очень важно, что у них там работает, как ТЗП, а что как корпус. Я по статистике вижу, что не могут сделать такой двигатель, чтобы и корпус+ТЗП мало весил и не был при этом защищен топливом от тепла. Ну нет таких примеров, и ты еще так ни одного такого примера двигателя не привёл.

У серийных, взрослых высотных ракет, именно двигатели, по конструкции - сопло графит/BATES. Примеры много, например ракета "Black Brand" (Canada) на ПХА (документ приложен), другой пример "на сахаре в космосе" (R.Nakka) - там топливо на карамели, сопло - графит, заряд - BATES.

-VMK->> Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

SashaMaks> Я бы сделал, но просто много бумаги надо...

Вот будет очень интересно посмотреть, какие у него будут (расчетные) КМС, масса теплозащиты хоть у сопла, рабочее давление/УИ и т.д. и как это относится к двигатель на тот же карамель, по конструкции - сопло из графита и корпус из алюминия/стали, заряд BATES/луна, имея ввиду толщина/материал трубы корпуса оптимальная - такая же сколько надо, теплозащита сколько надо, давление оптимаьное и т.д.

SashaMaks> Но так ли это важно?

Впрочем не важно, но любопытно.

Само собой для твоих двигателях, но масса корпуса + масса ТЗП не так уж слишком много у луны, по сравнению с "классикой" (BATES) если в задании непременно сопло из графита/бакелита - пример именно об этом. Все это по поводу: "Максим656565> От бумажного корпуса в данном проекте Вы уже отказались, в пользу более высоких, сложных и дорогих технологий! Наверное уже близок тот день когда в данном проекте Вы будете вынужденны отказаться от своего сопла из глины и начнете использовать сопло из графита или бакелита, ведь не спроста именно эти материалы используют в серийных ракетах." и ответ: "SashaMaks> Здесь важно понимать, что такие сопла в любом случае потребуют изменения геометрического закона горения с прогрессивного на постоянный. А это будет сделать всяко сложнее, так как форма таких зарядов в любом случае сложнее, чем просто круглый канал."

Вот и я сказал, что есть решение на сопло из графита и заряд - просто круглы канал (луна). Только и все (для одноступенчатых ракет). И привел примеры, вплоть до время работы двигателя на 20 секунд, на топливо горячее чем карамель (ПХА + Алюминий). Это не сравнении двигателя на сопло из графита с твой двигатель по КМС, Масса ТЗП и т.д.

SashaMaks> И мне не очень важно, что у них там работает, как ТЗП, а что как корпус. Я по статистике вижу, что не могут сделать такой двигатель, чтобы и корпус+ТЗП мало весил и не был при этом защищен топливом от тепла. Ну нет таких примеров, и ты еще так ни одного такого примера двигателя не привёл.

У серийных, взрослых высотных ракет, именно двигатели, по конструкции - сопло графит/BATES. Примеры много, например ракета "Black Brand" (Canada) на ПХА (документ приложен), другой пример "на сахаре в космосе" (R.Nakka) - там топливо на карамели, сопло - графит, заряд - BATES.

-VMK->> Я даже представить себе не могу - двигатель класса "О" из бумаги с глинянном соплом.

SashaMaks> Я бы сделал, но просто много бумаги надо...

Вот будет очень интересно посмотреть, какие у него будут (расчетные) КМС, масса теплозащиты хоть у сопла, рабочее давление/УИ и т.д. и как это относится к двигатель на тот же карамель, по конструкции - сопло из графита и корпус из алюминия/стали, заряд BATES/луна, имея ввиду толщина/материал трубы корпуса оптимальная - такая же сколько надо, теплозащита сколько надо, давление оптимаьное и т.д.

SashaMaks> Но так ли это важно?

Впрочем не важно, но любопытно.

Прикреплённые файлы:

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-VMK-> Это не сравнении двигателя на сопло из графита с твой двигатель по КМС, Масса ТЗП и т.д.

А смысл?

Переход на "Луну" не сложно, но сложнее будет с ТЗП;

Переход на тот же симметричный канал + шашка звезда сложнее, но зато ТЗП так же просто.

Вот и вся разница в сравнении.

Формально с "Луна" всё просто, если придираться к тому, что я написал вначале, но сложность с ней будет именно в ТЗП.

Прочие примеры с "Я нашёл подходящая стальная труба - чугунок" здесь даже не рассматриваются...

-VMK-> У серийных, взрослых высотных ракет, именно двигатели, по конструкции - сопло графит/BATES. Примеры много, например ракета "Black Brand" (Canada) на ПХА (документ приложен), другой пример "на сахаре в космосе" (R.Nakka) - там топливо на карамели, сопло - графит, заряд - BATES.

Я знаю

Это что-то вроде крутых англосаксонских идолов, в их сторону даже думать криво нельзя, не то что смотреть или писать.

Вспомнилось тут с одной работы: "А ты тут чего припи..ываешь!?" Типа не мешай нам тут пи..еть!

Вот я и молчу тихо, но в курсе событий...

Нельзя же писать, что у них там что-то где-то упущено...

-VMK-> Вот будет очень интересно посмотреть, какие у него будут (расчетные) КМС, масса теплозащиты хоть у сопла, рабочее давление/УИ и т.д. и как это относится к двигатель на тот же карамель, по конструкции - сопло из графита и корпус из алюминия/стали, заряд BATES/луна, имея ввиду толщина/материал трубы корпуса оптимальная - такая же сколько надо, теплозащита сколько надо, давление оптимаьное и т.д.

Из "Чугуна" тоже можно сделать двигатель с высоким КМС, но это точно не "Я нашёл подходящую трубу...", это придётся из листа делать и он будет очень тонкий, а сталь должна быть очень хорошая (а ещё сварка), иначе стеклопластик будет вне конкуренции, и даже из бумаги будет проще сделать.

Вот я сейчас хочу попробовать дальше развить преимущество 3D печати для техоснастки, а именно попытаться сделать керамическое сопло сложной внешней формы по огибающему профилю, что в целом для двигателя РДМ-60-6 должно улучшить КМС с 0,2 до 0,15.

А смысл?

Переход на "Луну" не сложно, но сложнее будет с ТЗП;

Переход на тот же симметричный канал + шашка звезда сложнее, но зато ТЗП так же просто.

Вот и вся разница в сравнении.

Формально с "Луна" всё просто, если придираться к тому, что я написал вначале, но сложность с ней будет именно в ТЗП.

Прочие примеры с "Я нашёл подходящая стальная труба - чугунок" здесь даже не рассматриваются...

-VMK-> У серийных, взрослых высотных ракет, именно двигатели, по конструкции - сопло графит/BATES. Примеры много, например ракета "Black Brand" (Canada) на ПХА (документ приложен), другой пример "на сахаре в космосе" (R.Nakka) - там топливо на карамели, сопло - графит, заряд - BATES.

Я знаю

Это что-то вроде крутых англосаксонских идолов, в их сторону даже думать криво нельзя, не то что смотреть или писать.

Вспомнилось тут с одной работы: "А ты тут чего припи..ываешь!?" Типа не мешай нам тут пи..еть!

Вот я и молчу тихо, но в курсе событий...

Нельзя же писать, что у них там что-то где-то упущено...

-VMK-> Вот будет очень интересно посмотреть, какие у него будут (расчетные) КМС, масса теплозащиты хоть у сопла, рабочее давление/УИ и т.д. и как это относится к двигатель на тот же карамель, по конструкции - сопло из графита и корпус из алюминия/стали, заряд BATES/луна, имея ввиду толщина/материал трубы корпуса оптимальная - такая же сколько надо, теплозащита сколько надо, давление оптимаьное и т.д.

Из "Чугуна" тоже можно сделать двигатель с высоким КМС, но это точно не "Я нашёл подходящую трубу...", это придётся из листа делать и он будет очень тонкий, а сталь должна быть очень хорошая (а ещё сварка), иначе стеклопластик будет вне конкуренции, и даже из бумаги будет проще сделать.

Вот я сейчас хочу попробовать дальше развить преимущество 3D печати для техоснастки, а именно попытаться сделать керамическое сопло сложной внешней формы по огибающему профилю, что в целом для двигателя РДМ-60-6 должно улучшить КМС с 0,2 до 0,15.

Copyright © Balancer 1997..2024

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

CRC

CRC

инфо

инфо инструменты

инструменты

-VMK-

-VMK-