Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2014/06/128x128-crop/05-3500624-000-grafik-tyagi-dvigatelya-ma-40-10-r-40-61-.png)

РДТТ конструкции технологии материалы - XVIII

Теги:

Xan>> Когда топливо на каком-то участке сгорает и освобождает чулок, он несколько отодвигается от ТЗП

Serge77> Так он же будет телепаться и его сдует.

20 м/с для углениток не ветер!

Нитки почти вертикально, с небольшим наклоном. Верхние концы закреплены, так что их не унесёт. Небольшой наклон как раз для того, чтоб они от стенок отодвигались.

Serge77> "Левее топливных шашек видна желтоватая шайба, это теплоизоляция сопла, сделана из эпоксидки с поваренной солью в соотношении 1:2.

Соль, кстати, плавится в подвижную, как вода, жидкость. Никакой вязкости.

Ещё можно попробовать какой нибудь многоводный кристаллогидрат, как источник испаряющейся воды. Для большего холода.

Serge77> Так он же будет телепаться и его сдует.

20 м/с для углениток не ветер!

Нитки почти вертикально, с небольшим наклоном. Верхние концы закреплены, так что их не унесёт. Небольшой наклон как раз для того, чтоб они от стенок отодвигались.

Serge77> "Левее топливных шашек видна желтоватая шайба, это теплоизоляция сопла, сделана из эпоксидки с поваренной солью в соотношении 1:2.

Соль, кстати, плавится в подвижную, как вода, жидкость. Никакой вязкости.

Ещё можно попробовать какой нибудь многоводный кристаллогидрат, как источник испаряющейся воды. Для большего холода.

Yalex

втянувшийся

LEVSHA> Вопрос.

LEVSHA> Какой порошковый наполнитель есть смысл добавить в связку углепластика, чтобы увеличить стойкость, но чтобы при этом не образовывались крупные очаги расплавленного материала?

Самый главный аспект это твердый остаток связующего( минимум 40-45% масс, поэтому ни один эпоксид не подойдет), а так же его хим. состав, подойдут только циклические(!!!) соединения самым простым и доступным из которых является бакелит( как вариант возможны кремнийорганические продукты, но их пока оставим т.к. они малодоступны и сложны в работе). Если связующее не будет обеспечивать достаточно твердого остатка то материал перестанет быть композитом и станет мех. смесью дисперсного угля и наполнителей. Порошковые наполнители используют в аб** только для повышения эффекта вдува и то не очень часто( лишь для относительно низких температур). Само по себе увеличение эффекта вдува положительно скажется на стойкости материала к окислению, но ускорит износ. К таким добавкам стоит отнести порошки термопластов, капроновую и фторопластовую ткань, а так же ряд природных материалов: древесная мука, натуральная пробка.

Rlan совершенно верно написал что используют чистый кварц в виде волокон. Чем больше содержание SiO2( нужно не меньше 95%) тем выше вязкость. Любые примесные оксиды резко снижают вязкость, что может привести к механическому уносу пленки расплава без затрат энергии на кипение. Поэтому я уже наверное год пишу что керамические сопла из кустарной керамики долго держать не будут т.к. после образования расплава начнется механический унос материала в жидкой фазе. SashaPro это великолепно показал на своих испытаниях. Если речь идет о 1-3 секундах( может даже 5) то морочиться с получением композитных сопел я бы не стал, обычный графит все стерпит.

З.Ы.

В качестве примера на БРПЛ Р-31 днище изготовлено из материала П-5:

65%(об) ткань КТ-11

35%(об) ЛБС-1

Скорость уноса на режиме 0,05мм/с(у углетекстолита при прочих равных 0,03мм/с).

LEVSHA> Какой порошковый наполнитель есть смысл добавить в связку углепластика, чтобы увеличить стойкость, но чтобы при этом не образовывались крупные очаги расплавленного материала?

Самый главный аспект это твердый остаток связующего( минимум 40-45% масс, поэтому ни один эпоксид не подойдет), а так же его хим. состав, подойдут только циклические(!!!) соединения самым простым и доступным из которых является бакелит( как вариант возможны кремнийорганические продукты, но их пока оставим т.к. они малодоступны и сложны в работе). Если связующее не будет обеспечивать достаточно твердого остатка то материал перестанет быть композитом и станет мех. смесью дисперсного угля и наполнителей. Порошковые наполнители используют в аб** только для повышения эффекта вдува и то не очень часто( лишь для относительно низких температур). Само по себе увеличение эффекта вдува положительно скажется на стойкости материала к окислению, но ускорит износ. К таким добавкам стоит отнести порошки термопластов, капроновую и фторопластовую ткань, а так же ряд природных материалов: древесная мука, натуральная пробка.

Rlan совершенно верно написал что используют чистый кварц в виде волокон. Чем больше содержание SiO2( нужно не меньше 95%) тем выше вязкость. Любые примесные оксиды резко снижают вязкость, что может привести к механическому уносу пленки расплава без затрат энергии на кипение. Поэтому я уже наверное год пишу что керамические сопла из кустарной керамики долго держать не будут т.к. после образования расплава начнется механический унос материала в жидкой фазе. SashaPro это великолепно показал на своих испытаниях. Если речь идет о 1-3 секундах( может даже 5) то морочиться с получением композитных сопел я бы не стал, обычный графит все стерпит.

З.Ы.

В качестве примера на БРПЛ Р-31 днище изготовлено из материала П-5:

65%(об) ткань КТ-11

35%(об) ЛБС-1

Скорость уноса на режиме 0,05мм/с(у углетекстолита при прочих равных 0,03мм/с).

Xan> Есть у меня одна "гениальная идея", но это, наверное, надо картинки рисовать.

И у меня.

Так как у меня корпус двигателя алюминиевый и его нагревать сильно нельзя думаю сделать так. Топливо находится в углепластиковой трубе которая с зазором вставляется в корпус двигателя а между ними картон, густо пропитанный парафином. Правда, у парафина немного высоковата температура испарения, но мне другое в голову не приходит.

И у меня.

Так как у меня корпус двигателя алюминиевый и его нагревать сильно нельзя думаю сделать так. Топливо находится в углепластиковой трубе которая с зазором вставляется в корпус двигателя а между ними картон, густо пропитанный парафином. Правда, у парафина немного высоковата температура испарения, но мне другое в голову не приходит.

Yalex> ...

Спасибо за обширный ответ.

Yalex> Самый главный аспект это твердый остаток связующего( минимум 40-45% масс, поэтому ни один эпоксид не подойдет.

Я так понимаю, ты говоришь о коксовом числе.

Конечно лучше всего взять фурановую смолу но реалии такие в продаже нашел только фенолку и в 20 литровой упаковке покупать столько жаба давит тем более срок хранения 6 месяцев.

Спасибо за обширный ответ.

Yalex> Самый главный аспект это твердый остаток связующего( минимум 40-45% масс, поэтому ни один эпоксид не подойдет.

Я так понимаю, ты говоришь о коксовом числе.

Конечно лучше всего взять фурановую смолу но реалии такие в продаже нашел только фенолку и в 20 литровой упаковке покупать столько жаба давит тем более срок хранения 6 месяцев.

Это сообщение редактировалось 17.11.2012 в 16:32

Xan> Даже если используешь воду, её температура кипения при двигательном давлении будет слишком высокой.

Да..а этаже надо было совершить такое «недодумие».

Xan> А у парафина ещё и теплота испарения небольшая, он мало тепла заберёт.

Основная задача это не максимальная эффективность, а защита стенки от нагрева выше определенной температуры. Или нужно между углепластиковой трубой и алюминиевым корпусом вкладывать слой с плохой теплопроводностью и рабочей температурой 600-800 градусов. Есть что-то на примете кроме асбеста?

Да..а этаже надо было совершить такое «недодумие».

Xan> А у парафина ещё и теплота испарения небольшая, он мало тепла заберёт.

Основная задача это не максимальная эффективность, а защита стенки от нагрева выше определенной температуры. Или нужно между углепластиковой трубой и алюминиевым корпусом вкладывать слой с плохой теплопроводностью и рабочей температурой 600-800 градусов. Есть что-то на примете кроме асбеста?

LEVSHA> Или нужно между углепластиковой трубой и алюминиевым корпусом вкладывать слой с плохой теплопроводностью

Нужно.

Книжку читал "Полежаев, Тепловая защита"?

https://dl.dropbox.com/u/6706516/Polezhaev_TeplovayaZashita.djvu

Нужно.

Книжку читал "Полежаев, Тепловая защита"?

https://dl.dropbox.com/u/6706516/Polezhaev_TeplovayaZashita.djvu

В автомагазинах продают резиновую смесь двухкомпонентную для ремонта автопокрышек. Не сложно изготовить оснастку и изготовить ТЗП из нее с наполнителем. Скорость уноса этой резины ок.0,3-0,5мм/сек. в районе сопла.

В ГРД вопрос ТЗП не так актуален, но ничего кроме стеклопластиковых гильз не использовали ранее (с различными наполнителями). Вроде хватало.

В ГРД вопрос ТЗП не так актуален, но ничего кроме стеклопластиковых гильз не использовали ранее (с различными наполнителями). Вроде хватало.

FRC> Скорость уноса этой резины ок.0,3-0,5мм/сек. в районе сопла.

С такими калибрами как у тебя все нормально. А вот когда внешний диаметр двигателя 40мм всё очень грустно предположим что корпус труба Ф40 и стенка 1.5мм а время работы 10сек. На выходе получим внутренний диаметр трубы 37мм внутренний диаметр ТПЗ 37-(0.5*10*2) = ф27мм - эффективный диаметр по топливу.

С такими калибрами как у тебя все нормально. А вот когда внешний диаметр двигателя 40мм всё очень грустно предположим что корпус труба Ф40 и стенка 1.5мм а время работы 10сек. На выходе получим внутренний диаметр трубы 37мм внутренний диаметр ТПЗ 37-(0.5*10*2) = ф27мм - эффективный диаметр по топливу.

LEVSHA> ф27мм - эффективный диаметр по топливу.

Делай ТЗП коническим — где дольше работать, там толще.

Можно, наверное, так: вставляешь корпус в токарный станок, станок немножно наклоняешь, заливаешь ТЗП и включаешь обороты.

Поверхность жидкости за счёт центробежки и гравитации образует очень длинную параболу, которую можно считать конусом.

И в одном конце корпуса у тебя получается слой толще, чем в другом.

Делай ТЗП коническим — где дольше работать, там толще.

Можно, наверное, так: вставляешь корпус в токарный станок, станок немножно наклоняешь, заливаешь ТЗП и включаешь обороты.

Поверхность жидкости за счёт центробежки и гравитации образует очень длинную параболу, которую можно считать конусом.

И в одном конце корпуса у тебя получается слой толще, чем в другом.

Xan> Можно, наверное, так: вставляешь корпус в токарный станок, станок немножно наклоняешь, заливаешь ТЗП и включаешь обороты.

Станок тяжеловат... Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров. И за счет этого получался конус при заливке.

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров. И за счет этого получался конус при заливке.

ТЗП с угленитью (на бакелите) мы испытывали. Толщина стенки около 5мм. Стойкость феноменальная к уносу. Но теплопроводность высокая. За 3-5 сек корпус алюминиевый раскален сильно выше 100С. И это при том, что между ТЗП и стенкой проложена асбестовая ткань толщиной 2мм.

Пробовали текстолит. ХБ в плане уноса шустрый, но по теплопроводности пока лучшего не испытывали.

Вся надежда на резину с микросферами.

Станок тяжеловат...

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров. И за счет этого получался конус при заливке.

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров. И за счет этого получался конус при заливке.ТЗП с угленитью (на бакелите) мы испытывали. Толщина стенки около 5мм. Стойкость феноменальная к уносу. Но теплопроводность высокая. За 3-5 сек корпус алюминиевый раскален сильно выше 100С. И это при том, что между ТЗП и стенкой проложена асбестовая ткань толщиной 2мм.

Пробовали текстолит. ХБ в плане уноса шустрый, но по теплопроводности пока лучшего не испытывали.

Вся надежда на резину с микросферами.

Это сообщение редактировалось 19.11.2012 в 14:31

Xan> Делай ТЗП коническим — где дольше работать, там толще.

О таком варианте много думал. Так как я пока рассматриваю композитную ТПЗ на основе угле или стеклопластика делать ее переменной толщины не очень удобно да и если критика не будет успевать разгораться будет расти КН.

Сейчас прокручиваю в голове следующие варианты. 1.ТПЗ представляет собой сэндвич, слой прилегающий к топливу тонкий бронирующий с хорошей адгезией к топливу следующий несколько слоев углепластика потом слой который от прогрева должен испаряться и прилегающий к корпусу с плохой теплопроводностью.

2. Первый слой такой же дальше углепластик, а потом стеклопластик.

Это пока только размышления.

О таком варианте много думал. Так как я пока рассматриваю композитную ТПЗ на основе угле или стеклопластика делать ее переменной толщины не очень удобно да и если критика не будет успевать разгораться будет расти КН.

Сейчас прокручиваю в голове следующие варианты. 1.ТПЗ представляет собой сэндвич, слой прилегающий к топливу тонкий бронирующий с хорошей адгезией к топливу следующий несколько слоев углепластика потом слой который от прогрева должен испаряться и прилегающий к корпусу с плохой теплопроводностью.

2. Первый слой такой же дальше углепластик, а потом стеклопластик.

Это пока только размышления.

LEVSHA> делать ее переменной толщины не очень удобно да и если критика не будет успевать разгораться будет расти КН.

Достаточно в начале торца шашки просверлить дырочку в четверть радиуса глубиной, поверхность горения станет кривой и с бОльшей площадью. А к концу горения поверхность выровняется и площадь опять уменьшится. И будет компенсация конусности.

Вроде даже проги есть для счёта изменения площади во времени.

Достаточно в начале торца шашки просверлить дырочку в четверть радиуса глубиной, поверхность горения станет кривой и с бОльшей площадью. А к концу горения поверхность выровняется и площадь опять уменьшится. И будет компенсация конусности.

Вроде даже проги есть для счёта изменения площади во времени.

FRC> Станок тяжеловат...  Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров.

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров.

Ну это очевидный приём даже для ученика токаря!

FRC> ТЗП с угленитью (на бакелите) мы испытывали. Толщина стенки около 5мм. Стойкость феноменальная к уносу. Но теплопроводность высокая.

Угленитка вдоль волокон проводит тепло в полтора раза лучше нихрома, и всего в три раза хуже стали.

Наверное, её надо ориентировать параллельно стенкам.

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров.

Помнится я просто трубу устанавливал (патрон-задняя бабка) со смещением центров.Ну это очевидный приём даже для ученика токаря!

FRC> ТЗП с угленитью (на бакелите) мы испытывали. Толщина стенки около 5мм. Стойкость феноменальная к уносу. Но теплопроводность высокая.

Угленитка вдоль волокон проводит тепло в полтора раза лучше нихрома, и всего в три раза хуже стали.

Наверное, её надо ориентировать параллельно стенкам.

Xan> Угленитка вдоль волокон проводит тепло в полтора раза лучше нихрома, и всего в три раза хуже стали.

Xan> Наверное, её надо ориентировать параллельно стенкам.

Это да. Мы ее как только не ориентировали Где-то читал, что волокна должны быть перпендикулярны потоку.... а результат один - корпус нагревается недопустимо сильно.

Где-то читал, что волокна должны быть перпендикулярны потоку.... а результат один - корпус нагревается недопустимо сильно.

Ох, чувствую, скоро нам предстоят прожиги на 20 секунд и там все эти недоработки аукнутся.

Xan> Наверное, её надо ориентировать параллельно стенкам.

Это да. Мы ее как только не ориентировали

Где-то читал, что волокна должны быть перпендикулярны потоку.... а результат один - корпус нагревается недопустимо сильно.

Где-то читал, что волокна должны быть перпендикулярны потоку.... а результат один - корпус нагревается недопустимо сильно. Ох, чувствую, скоро нам предстоят прожиги на 20 секунд и там все эти недоработки аукнутся.

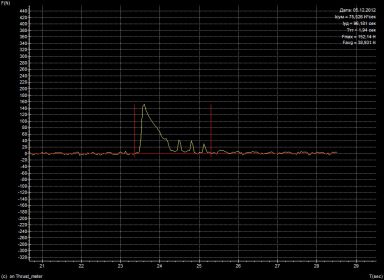

Прожег сегодня два двигателя на топливе хлорат натрия герметик.

Цель испытания подбор оптимального материала для разгараемого сопла,начал с необожженной глины и сухой прессованной глины

В обоих случаях очень сильный разгар сопла, и резкое снижение давления с пульсациями.

Цель испытания подбор оптимального материала для разгараемого сопла,начал с необожженной глины и сухой прессованной глины

В обоих случаях очень сильный разгар сопла, и резкое снижение давления с пульсациями.

Это сообщение редактировалось 06.12.2012 в 13:08

ksm> второй мотор

Serge77> Напиши точный состав топлива и конструкцию двигателя.

Состав Хлорат натрия \герметик нейтрального типа 76\24

двигатель-алюминивая труба внутренним диаметром 37мм толщиной стенки 1,5мм и длинной 90мм.

Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Kn-80и70

Состав Хлорат натрия \герметик нейтрального типа 76\24

двигатель-алюминивая труба внутренним диаметром 37мм толщиной стенки 1,5мм и длинной 90мм.

Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Kn-80и70

Это сообщение редактировалось 06.12.2012 в 14:07

ksm> Состав Хлорат натрия \герметик нейтрального типа 76\24

Герметик силиконовый?

ksm> Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Такая шашка даёт примерно нейтральный профиль с обычным соплом. Зачем тут разгораемое сопло? Или это просто тестовый двигатель для испытания материалов сопла для другого двигателя?

Герметик силиконовый?

ksm> Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Такая шашка даёт примерно нейтральный профиль с обычным соплом. Зачем тут разгораемое сопло? Или это просто тестовый двигатель для испытания материалов сопла для другого двигателя?

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

ksm>> Состав Хлорат натрия \герметик нейтрального типа 76\24

Serge77> Герметик силиконовый?

ksm>> Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Serge77> Такая шашка даёт примерно нейтральный профиль с обычным соплом. Зачем тут разгораемое сопло? Или это просто тестовый двигатель для испытания материалов сопла для другого двигателя?

Да, хочу попробовать глину как материал для такого топлива ,завтра испытаю с обожженной,

Да, профиль почти нейтральный, но пашек говорил что данное топливо имеет большую зависимость скорости горения от давления, поэтому не факт что с не разгораемым соплом получится тоже нейтральный профиль,

PS Герметик силиконовый,прозрачный ,нейтрального типа ,для зеркал.

Serge77> Герметик силиконовый?

ksm>> Заряд-одна бронированная канальная шашка 80гр топлива,диаметр 35мм длинна 55мм.,диаметр канала 14мм.

Serge77> Такая шашка даёт примерно нейтральный профиль с обычным соплом. Зачем тут разгораемое сопло? Или это просто тестовый двигатель для испытания материалов сопла для другого двигателя?

Да, хочу попробовать глину как материал для такого топлива ,завтра испытаю с обожженной,

Да, профиль почти нейтральный, но пашек говорил что данное топливо имеет большую зависимость скорости горения от давления, поэтому не факт что с не разгораемым соплом получится тоже нейтральный профиль,

PS Герметик силиконовый,прозрачный ,нейтрального типа ,для зеркал.

Это сообщение редактировалось 06.12.2012 в 18:15

Copyright © Balancer 1997..2022

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Xan

Xan

инфо

инфо инструменты

инструменты Serge77

Serge77

Yalex

Yalex