-

![[image]](https://www.balancer.ru/cache/forums/attaches/2015/08/128x128-crop/30-3933606-sashamaks.jpg)

Высотные ракеты SashaMaks

Мой проект высотных ракет.Теги:

SashaMaks> ...Сейчас я просто накладываю слои друг на друга плашмя и зажимаю в форму....

И вот опять мне это "врезалось".

Ведь при такой технологии край полусферы вообще не имеет способности сопротивляться радиальной нагрузке. Вся нагрузка ложится на соединительный элемент.

И вот опять мне это "врезалось".

Ведь при такой технологии край полусферы вообще не имеет способности сопротивляться радиальной нагрузке. Вся нагрузка ложится на соединительный элемент.

Sandro> А какой конкретно параметр ты всё же хочешь мерять? Температуру газов, температуру заряда, стенки, просто положение фронта горения?

Прочность при 20°...25°. Это самые разные напряжения в различных элементах различных конструкций. А также тестирование качества исполнения этих конструкций, т.е. их технологий.

Sandro> Проще всего — положение фронта горения в скреплённом заряде.

С этим и так понятно, что если горячий газ дойдёт до корпуса раньше положенного, то корпус порвёт. Необходимо выявить причины этого.

Чтобы было ещё понятнее, пример логики уже из того, что есть.

На двигателе заглушку срывает на давлениях порядка 15 атм, а тут она держит более 50 атм. Т.е. проблема именно в не расчётном тепловом воздействии на корпус.

Просто нужны были достоверные данные, что проблема именно в температуре, а не в прочности материала корпуса.

Прочность при 20°...25°. Это самые разные напряжения в различных элементах различных конструкций. А также тестирование качества исполнения этих конструкций, т.е. их технологий.

Sandro> Проще всего — положение фронта горения в скреплённом заряде.

С этим и так понятно, что если горячий газ дойдёт до корпуса раньше положенного, то корпус порвёт. Необходимо выявить причины этого.

Чтобы было ещё понятнее, пример логики уже из того, что есть.

На двигателе заглушку срывает на давлениях порядка 15 атм, а тут она держит более 50 атм. Т.е. проблема именно в не расчётном тепловом воздействии на корпус.

Просто нужны были достоверные данные, что проблема именно в температуре, а не в прочности материала корпуса.

mihail66>> Ведь при такой технологии край полусферы вообще не имеет способности сопротивляться радиальной нагрузке. Вся нагрузка ложится на соединительный элемент.

SashaMaks> И тем не менее более 50 атм выдержал.

Ну так выдержал не край полусферы, а соединительный пояс, который выполнил роль бандажа пока не лопнул.

А полусферу можно и из десяти слоев сделать, и она еще крепче будет.

А оно тебе надо?

SashaMaks> И тем не менее более 50 атм выдержал.

Ну так выдержал не край полусферы, а соединительный пояс, который выполнил роль бандажа пока не лопнул.

А полусферу можно и из десяти слоев сделать, и она еще крепче будет.

А оно тебе надо?

mihail66> Ну так выдержал не край полусферы, а соединительный пояс, который выполнил роль бандажа пока не лопнул.

Бандаж из осевого крепления плохой будет. В нём преимущественное направления волокна идёт вдоль оси. На него где-то 1/3 прочности только приходится, т.е. как на простой третий слой просто потому, что он есть.

Бандаж из осевого крепления плохой будет. В нём преимущественное направления волокна идёт вдоль оси. На него где-то 1/3 прочности только приходится, т.е. как на простой третий слой просто потому, что он есть.

mihail66>> Ну так выдержал не край полусферы, а соединительный пояс, который выполнил роль бандажа пока не лопнул.

SashaMaks> Бандаж из осевого крепления плохой будет.

Почему "будет", если он уже был? И 50Атм почти выдержал.

Осталось только край полусферы, ну и возможно край конуса усилить.

SashaMaks> В нём преимущественное направления волокна идёт вдоль оси.

А зачем так? Сделай поперек.

Впрочем, это только мои рассуждения. Твои эксперименты более показательны.

SashaMaks> Бандаж из осевого крепления плохой будет.

Почему "будет", если он уже был? И 50Атм почти выдержал.

Осталось только край полусферы, ну и возможно край конуса усилить.

SashaMaks> В нём преимущественное направления волокна идёт вдоль оси.

А зачем так? Сделай поперек.

Впрочем, это только мои рассуждения. Твои эксперименты более показательны.

SashaMaks>> В нём преимущественное направления волокна идёт вдоль оси.

mihail66> А зачем так? Сделай поперек.

Тогда вдоль оси будет не 110 атм, а только треть где-то 35 атм. Т.е. 50 атм не выдержало бы. Просто в другом месте и по-другому порвался бы корпус по месту этих креплений вдоль оси.

mihail66> А зачем так? Сделай поперек.

Тогда вдоль оси будет не 110 атм, а только треть где-то 35 атм. Т.е. 50 атм не выдержало бы. Просто в другом месте и по-другому порвался бы корпус по месту этих креплений вдоль оси.

SashaMaks>>> В нём преимущественное направления волокна идёт вдоль оси.

mihail66>> А зачем так? Сделай поперек.

SashaMaks> Тогда вдоль оси будет не 110 атм, а только треть где-то 35 атм. Т.е. 50 атм не выдержало бы. Просто в другом месте и по-другому порвался бы корпус по месту этих креплений вдоль оси.

Так я и предлагаю - оставь свое осевое крепление как есть, а прилегающие края полусферы и конуса укрепи.

Если я правильно понимаю твою технологию, ты зажимаешь подготовленный стеклопластик между двумя сферическими формами, где деталь затвердевает, а потом ты торцуешь у неё край.

Стало быть, нужно наложить "стекло" на внутреннюю форму, намотать стеклонить по краю будущего среза, и всю эту "хрень" поместить в наружную часть формы. И зажать.

После формирования торца получится монолитный край полусферы, который будет радиально укреплен поясом из стеклонити.

Наклеивай свое проверенное радиальное крепление, и "Поехали!"

*Понимаю, что на словах все просто. Я изложил свое видение процесса.

mihail66>> А зачем так? Сделай поперек.

SashaMaks> Тогда вдоль оси будет не 110 атм, а только треть где-то 35 атм. Т.е. 50 атм не выдержало бы. Просто в другом месте и по-другому порвался бы корпус по месту этих креплений вдоль оси.

Так я и предлагаю - оставь свое осевое крепление как есть, а прилегающие края полусферы и конуса укрепи.

Если я правильно понимаю твою технологию, ты зажимаешь подготовленный стеклопластик между двумя сферическими формами, где деталь затвердевает, а потом ты торцуешь у неё край.

Стало быть, нужно наложить "стекло" на внутреннюю форму, намотать стеклонить по краю будущего среза, и всю эту "хрень" поместить в наружную часть формы. И зажать.

После формирования торца получится монолитный край полусферы, который будет радиально укреплен поясом из стеклонити.

Наклеивай свое проверенное радиальное крепление, и "Поехали!"

*Понимаю, что на словах все просто. Я изложил свое видение процесса.

SashaMaks> Нагрузка разрушения (50÷54)атм.

Испытана ещё один образец №5 с тремя слоями для сферической обечайки и 2-я слоями для конической обечайки, склеенных внахлёст одним слоем осевого крепления.

В результате испытания на давлении 31 атм произошло расслоение места склейки под осевым крепления и конической обечайкой. Разрывов нигде не наблюдается.

Наиболее вероятные причина отказа:

1. Возникновение сложного вида нагружения места склейки из-за неточности пригонки краёв по диаметрам друг к другу.

2. Проблемы с адгезией.

Была ещё одна причина отказа, но она 100% исключена, так как её не влияние и проверялось в данных экспериментах. Это помогло сейчас выявить ещё одну проблему этого соединения.

Испытана ещё один образец №5 с тремя слоями для сферической обечайки и 2-я слоями для конической обечайки, склеенных внахлёст одним слоем осевого крепления.

В результате испытания на давлении 31 атм произошло расслоение места склейки под осевым крепления и конической обечайкой. Разрывов нигде не наблюдается.

Наиболее вероятные причина отказа:

1. Возникновение сложного вида нагружения места склейки из-за неточности пригонки краёв по диаметрам друг к другу.

2. Проблемы с адгезией.

Была ещё одна причина отказа, но она 100% исключена, так как её не влияние и проверялось в данных экспериментах. Это помогло сейчас выявить ещё одну проблему этого соединения.

mihail66> Так я и предлагаю - оставь свое осевое крепление как есть, а прилегающие края полусферы и конуса укрепи.

Ты бежишь впереди паровоза. Сейчас задача не в том, как бы где ещё грамм сэкономить, а в том, чтобы разобраться с отказами в двигателе на стеклопластиковом корпусе. Сферическая заглушка и так уже рекордно сэкономила массу...

Я может и вовсе не будут делать такую конструкцию, и походу это уже всё более и более вероятнее становится.

mihail66> Стало быть, нужно наложить "стекло" на внутреннюю форму, намотать стеклонить по краю будущего среза, и всю эту "хрень" поместить в наружную часть формы. И зажать.

Стеклонить нужно мотать по кольцу не изнутри обечайки, а поверх неё. А это уже будет совсем не так просто сделать и за раз не получиться.

mihail66> Наклеивай свое проверенное радиальное крепление, и "Поехали!"

mihail66> *Понимаю, что на словах все просто. Я изложил свое видение процесса.

Да, а действительность несколько сложнее))

Сопрягаемые края разных типов обечаек неизбежно будут деформироваться с разной степенью деформации по диаметру при нагружении их одним и тем же внутренним давлением. Это вообще отдельная тема в сопромате оболочек - краевые напряжения. Они носят волновой характер изменения в профиле и тут к ним ещё накладываются особенности, связанные с применением нахлёсточного соединения. Разные деформации приводят к дополнительному перенапряжению осевого крепления именно в радиальном направлении (не в осевом [целевом] и не в кольцевом). Против этих сил они работают плохо, и надрыв неизбежен. Диапазон снижения прочности из-за этого может быть очень широким и составлять от 0% до 70% потери прочности на разрыв вдоль оси от самого крепления. Поскольку деформации незначительны, то будет иметь место сильный разброс по полученным данным и вероятностный исход к отказам двигателя. Т.е. один раз итоговые деформации будут близки друг к другу и всё отработает хорошо, а в другой раз будет перепад 0,5 мм и будет отказ на низком давлении.

Почему сейчас это возникло, ведь бумажный корпус был аналогичной конструкции и выдерживал?

Ответ в жёсткости.

Стеклопластиковый корпус на порядок более жесткий, чем бумажный. Это приводит к тому, что надрыв будет проходить дальше по оси и ему нужен будет в разы больший запас по степени нахлеста, чтобы остановить его распространение.

Сейчас нахлёст составляет порядка 15мм. для бумаги этого было предостаточно, а для стеклопластика нет. Возможно нужно будет делать нахлёт в 40-60-80 мм.

А при таком раскладе и дополнительном расходе материалов уже актуальным становиться совсем другая конструкция корпуса из стеклопластика, переход на которую должен быть полностью оправдан, так как это приведёт к очень большим технологическим изменениям во всём двигателе.

Ты бежишь впереди паровоза. Сейчас задача не в том, как бы где ещё грамм сэкономить, а в том, чтобы разобраться с отказами в двигателе на стеклопластиковом корпусе. Сферическая заглушка и так уже рекордно сэкономила массу...

Я может и вовсе не будут делать такую конструкцию, и походу это уже всё более и более вероятнее становится.

mihail66> Стало быть, нужно наложить "стекло" на внутреннюю форму, намотать стеклонить по краю будущего среза, и всю эту "хрень" поместить в наружную часть формы. И зажать.

Стеклонить нужно мотать по кольцу не изнутри обечайки, а поверх неё. А это уже будет совсем не так просто сделать и за раз не получиться.

mihail66> Наклеивай свое проверенное радиальное крепление, и "Поехали!"

mihail66> *Понимаю, что на словах все просто. Я изложил свое видение процесса.

Да, а действительность несколько сложнее))

Сопрягаемые края разных типов обечаек неизбежно будут деформироваться с разной степенью деформации по диаметру при нагружении их одним и тем же внутренним давлением. Это вообще отдельная тема в сопромате оболочек - краевые напряжения. Они носят волновой характер изменения в профиле и тут к ним ещё накладываются особенности, связанные с применением нахлёсточного соединения. Разные деформации приводят к дополнительному перенапряжению осевого крепления именно в радиальном направлении (не в осевом [целевом] и не в кольцевом). Против этих сил они работают плохо, и надрыв неизбежен. Диапазон снижения прочности из-за этого может быть очень широким и составлять от 0% до 70% потери прочности на разрыв вдоль оси от самого крепления. Поскольку деформации незначительны, то будет иметь место сильный разброс по полученным данным и вероятностный исход к отказам двигателя. Т.е. один раз итоговые деформации будут близки друг к другу и всё отработает хорошо, а в другой раз будет перепад 0,5 мм и будет отказ на низком давлении.

Почему сейчас это возникло, ведь бумажный корпус был аналогичной конструкции и выдерживал?

Ответ в жёсткости.

Стеклопластиковый корпус на порядок более жесткий, чем бумажный. Это приводит к тому, что надрыв будет проходить дальше по оси и ему нужен будет в разы больший запас по степени нахлеста, чтобы остановить его распространение.

Сейчас нахлёст составляет порядка 15мм. для бумаги этого было предостаточно, а для стеклопластика нет. Возможно нужно будет делать нахлёт в 40-60-80 мм.

А при таком раскладе и дополнительном расходе материалов уже актуальным становиться совсем другая конструкция корпуса из стеклопластика, переход на которую должен быть полностью оправдан, так как это приведёт к очень большим технологическим изменениям во всём двигателе.

SashaMaks> Ты бежишь впереди паровоза. Сейчас задача не в том, как бы где ещё грамм сэкономить, а в том, чтобы разобраться с отказами в двигателе на стеклопластиковом корпусе. Сферическая заглушка и так уже рекордно сэкономила массу...

Я сейчас не пытаюсь сэкономить массу, я пытаюсь укрепить края.

SashaMaks> Стеклонить нужно мотать по кольцу не изнутри обечайки, а поверх неё. А это уже будет совсем не так просто сделать и за раз не получиться.

Тут я тебя не понял, возможно потому, что ранее ты не понял меня.

Сейчас, я беру носовой платок и обматываю им лампочку.

По экватору наматываю несколько оборотов нитки.

Если бы у меня была ответная (наружная) часть полусферической формы, то можно было-бы завершить формирование детали. После отверждения, и обрезки всего не нужного, получилось бы изделие с укрепленным краем.

Я сейчас не пытаюсь сэкономить массу, я пытаюсь укрепить края.

SashaMaks> Стеклонить нужно мотать по кольцу не изнутри обечайки, а поверх неё. А это уже будет совсем не так просто сделать и за раз не получиться.

Тут я тебя не понял, возможно потому, что ранее ты не понял меня.

Сейчас, я беру носовой платок и обматываю им лампочку.

По экватору наматываю несколько оборотов нитки.

Если бы у меня была ответная (наружная) часть полусферической формы, то можно было-бы завершить формирование детали. После отверждения, и обрезки всего не нужного, получилось бы изделие с укрепленным краем.

SashaMaks> ....

Посмотрел твое последнее видео гидроиспытаний.

Так там я увидел, что поначалу отслаивается соединительный элемент, а потом рвется.

Вот его, по моему мнению, и нужно усиливать.

Посмотрел твое последнее видео гидроиспытаний.

Так там я увидел, что поначалу отслаивается соединительный элемент, а потом рвется.

Вот его, по моему мнению, и нужно усиливать.

mihail66> Сейчас, я беру носовой платок и обматываю им лампочку.

mihail66> По экватору наматываю несколько оборотов нитки.

Это и есть намотка нити снаружи.

Но:

mihail66> Если бы у меня была ответная (наружная) часть полусферической формы, то можно было-бы завершить формирование детали.

Не получится, так как сферическая форма для стеклоткани, пропитанной ЭДП, получается в форме и ничего там уже не намотаешь, пока эта форма не полимеризуется вся. Руками ей эту форму не придашь, а вот переляпать руки можно.

mihail66> По экватору наматываю несколько оборотов нитки.

Это и есть намотка нити снаружи.

Но:

mihail66> Если бы у меня была ответная (наружная) часть полусферической формы, то можно было-бы завершить формирование детали.

Не получится, так как сферическая форма для стеклоткани, пропитанной ЭДП, получается в форме и ничего там уже не намотаешь, пока эта форма не полимеризуется вся. Руками ей эту форму не придашь, а вот переляпать руки можно.

mihail66> Вот его, по моему мнению, и нужно усиливать.

Усиление - это универсальное решение против всех бед в вопросах прочности. У него так же есть универсальный минус - это большой расход по массе.

Немного усилить тут не получиться, нужно где-то раз в 6-8 это делать.

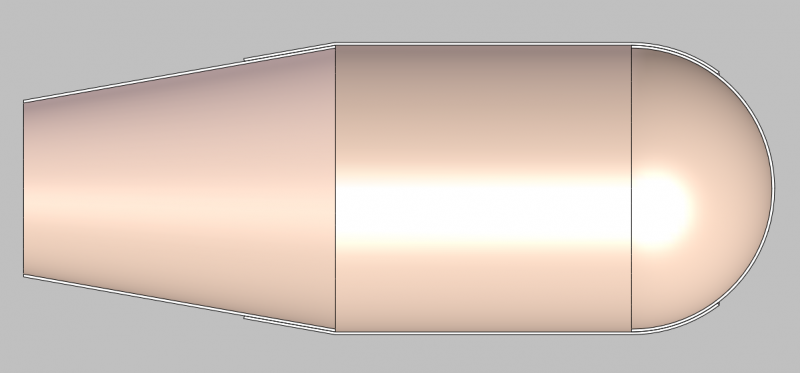

Есть идея намного лучше, причём лучше она будет и для всего двигателя. Ранее я её ещё рассматривал и для бумажного корпуса году так 2006-2007, но в связи со сложностью нарезки очень большого числа лепестков на корпусе, сразу отказался от неё. А вот со стеклотканью такой технологической сложности нет и давно пора уже так всё и делать:

Усиление - это универсальное решение против всех бед в вопросах прочности. У него так же есть универсальный минус - это большой расход по массе.

Немного усилить тут не получиться, нужно где-то раз в 6-8 это делать.

Есть идея намного лучше, причём лучше она будет и для всего двигателя. Ранее я её ещё рассматривал и для бумажного корпуса году так 2006-2007, но в связи со сложностью нарезки очень большого числа лепестков на корпусе, сразу отказался от неё. А вот со стеклотканью такой технологической сложности нет и давно пора уже так всё и делать:

Прикреплённые файлы:

mihail66>> Если бы у меня была ответная (наружная) часть полусферической формы, то можно было-бы завершить формирование детали.

SashaMaks> Не получится, так как сферическая форма для стеклоткани, пропитанной ЭДП, получается в форме и ничего там уже не намотаешь....

А почему не намотаешь? Просто надо намотать заранее, на еще не затвердевшую эпоксидку.

Так я же написал. Накладываешь подготовленное "стекло" на внутреннюю часть формы (лампочка), и мотай себе на здоровье. А потом одеваешь колпак формы (если есть смысл вообще его одевать).

Я не видел твоих технологических приспособлений, но как-то так себе это представляю.

SashaMaks> Не получится, так как сферическая форма для стеклоткани, пропитанной ЭДП, получается в форме и ничего там уже не намотаешь....

А почему не намотаешь? Просто надо намотать заранее, на еще не затвердевшую эпоксидку.

Так я же написал. Накладываешь подготовленное "стекло" на внутреннюю часть формы (лампочка), и мотай себе на здоровье. А потом одеваешь колпак формы (если есть смысл вообще его одевать).

Я не видел твоих технологических приспособлений, но как-то так себе это представляю.

mihail66> А почему не намотаешь? Просто надо намотать заранее, на еще не затвердевшую эпоксидку.

Потому что это ещё лист, а не сфера.

mihail66> Так я же написал. Накладываешь подготовленное "стекло" на внутреннюю часть формы (лампочка), и мотай себе на здоровье.

Это ещё лист, а не сфера. На лист ничего не намотаешь, а руками сферу не сделать.

Сфера будет только после того, как формы полностью сомкнуться, а эпоксидка потом застынет.

Потому что это ещё лист, а не сфера.

mihail66> Так я же написал. Накладываешь подготовленное "стекло" на внутреннюю часть формы (лампочка), и мотай себе на здоровье.

Это ещё лист, а не сфера. На лист ничего не намотаешь, а руками сферу не сделать.

Сфера будет только после того, как формы полностью сомкнуться, а эпоксидка потом застынет.

SashaMaks> ...У него так же есть универсальный минус - это большой расход по массе.

Ну вот, теперь ты побежал быстрей паровоза, и меня обогнал.

SashaMaks> Немного усилить тут не получиться, нужно где-то раз в 6-8 это делать.

Да хоть в десять. Нужно лишь три-пять оборотов стеклонити (да хоть-бы и 20 оборотов).

SashaMaks> Есть идея намного лучше, причём лучше она будет и для всего двигателя.

Картинку не понял.

Сделать без соединительных "муфт", одновременно с намоткой цилиндрической части?

А как оправку вынимать?

Ну вот, теперь ты побежал быстрей паровоза, и меня обогнал.

SashaMaks> Немного усилить тут не получиться, нужно где-то раз в 6-8 это делать.

Да хоть в десять. Нужно лишь три-пять оборотов стеклонити (да хоть-бы и 20 оборотов).

SashaMaks> Есть идея намного лучше, причём лучше она будет и для всего двигателя.

Картинку не понял.

Сделать без соединительных "муфт", одновременно с намоткой цилиндрической части?

А как оправку вынимать?

SashaMaks> Это ещё лист, а не сфера. На лист ничего не намотаешь, а руками сферу не сделать.

SashaMaks> Сфера будет только после того, как формы полностью сомкнуться, а эпоксидка потом застынет.

ОК! Возможно возникают какие-то технологические тонкости.

Можно попробовать сомкнуть формы и сформировать сферу, тут-же "по сырому" разомкнуть, намотать, и снова сомкнуть.

*Впрочем, что я к этой нитке прицепился, засела она мне в мозг (!).

SashaMaks> Сфера будет только после того, как формы полностью сомкнуться, а эпоксидка потом застынет.

ОК! Возможно возникают какие-то технологические тонкости.

Можно попробовать сомкнуть формы и сформировать сферу, тут-же "по сырому" разомкнуть, намотать, и снова сомкнуть.

*Впрочем, что я к этой нитке прицепился, засела она мне в мозг (!).

mihail66> Да хоть в десять. Нужно лишь три-пять оборотов стеклонити (да хоть-бы и 20 оборотов).

Ну значит мне не хоть))

Никакие нити всё равно не решат проблемы со сложным нагружением, и точной пригонки краёв не сделаешь да чтобы ещё на всём диапазоне деформаций. это разная геометрия самих обечаек и перенагруз для таких осевых креплений здесь неизбежен.

mihail66> Картинку не понял.

Ну не знаю, куда уж нагляднее.

mihail66> Сделать без соединительных "муфт", одновременно с намоткой цилиндрической части?

Не совсем так. Цилиндрическая часть будет обматывать все части в самом конце сборки всего двигателя. Не одновременно.

mihail66> А как оправку вынимать?

Внутренняя оправка останется внутри - это будут все его внутренние компоненты.

Ну значит мне не хоть))

Никакие нити всё равно не решат проблемы со сложным нагружением, и точной пригонки краёв не сделаешь да чтобы ещё на всём диапазоне деформаций. это разная геометрия самих обечаек и перенагруз для таких осевых креплений здесь неизбежен.

mihail66> Картинку не понял.

Ну не знаю, куда уж нагляднее.

mihail66> Сделать без соединительных "муфт", одновременно с намоткой цилиндрической части?

Не совсем так. Цилиндрическая часть будет обматывать все части в самом конце сборки всего двигателя. Не одновременно.

mihail66> А как оправку вынимать?

Внутренняя оправка останется внутри - это будут все его внутренние компоненты.

mihail66> Можно попробовать сомкнуть формы и сформировать сферу, тут-же "по сырому" разомкнуть, намотать, и снова сомкнуть.

mihail66> *Впрочем, что я к этой нитке прицепился, засела она мне в мозг (!).

Вот в новом корпусе кольцевое упрочнение краёв конической и сферической обечаек выполняется автоматически и в значительной степени до 2-х раз. Куда уж больше и без дополнительных заморочек.

mihail66> *Впрочем, что я к этой нитке прицепился, засела она мне в мозг (!).

Вот в новом корпусе кольцевое упрочнение краёв конической и сферической обечаек выполняется автоматически и в значительной степени до 2-х раз. Куда уж больше и без дополнительных заморочек.

SashaMaks> Вот в новом корпусе кольцевое упрочнение краёв конической и сферической обечаек выполняется автоматически и в значительной степени до 2-х раз. Куда уж больше и без дополнительных заморочек.

Т.е. мотать корпус прямо на блок с топливом!?

Во!, это как раз то, что я сейчас и делаю.

Я собираю пакет, условно из семи стандартных шашек, "кручу" поверх ТЗП, и следом стеклопластик.

Но у меня отсутствуют, сферические и конические элементы.

В твоем случае, я уже обратил внимание на отслоение соединительной части перед разрушением.

И вот над этим, как мне кажется, нужно затылок чесать.

Т.е. мотать корпус прямо на блок с топливом!?

Во!, это как раз то, что я сейчас и делаю.

Я собираю пакет, условно из семи стандартных шашек, "кручу" поверх ТЗП, и следом стеклопластик.

Но у меня отсутствуют, сферические и конические элементы.

В твоем случае, я уже обратил внимание на отслоение соединительной части перед разрушением.

И вот над этим, как мне кажется, нужно затылок чесать.

SashaMaks> 2. Проблемы с адгезией.

Саш, ты применяешь "Клей ЭДП", там отвердитель ПЭПА. Поверхность затвердевшей эпоксидки покрывается какой-то пленкой (полу-липкой, полу-незасохшей, полу-скользкой, ....).

И ее надо убирать, не то что-бы растворителем, а зачищать механически.

Пленка не образуется при использовании ЭД+ЭТАЛ. Но один хрен, глянец надо снимать.

*Я с эпоксидкой работаю недавно, но уже попался на этом.

Саш, ты применяешь "Клей ЭДП", там отвердитель ПЭПА. Поверхность затвердевшей эпоксидки покрывается какой-то пленкой (полу-липкой, полу-незасохшей, полу-скользкой, ....).

И ее надо убирать, не то что-бы растворителем, а зачищать механически.

Пленка не образуется при использовании ЭД+ЭТАЛ. Но один хрен, глянец надо снимать.

*Я с эпоксидкой работаю недавно, но уже попался на этом.

SashaMaks>> 2. Проблемы с адгезией.

mihail66> Саш, ты применяешь "Клей ЭДП", там отвердитель ПЭПА.

Да, Клей ЭДП: смола ЭД-20, отвердитель ПЭПА.

mihail66> Поверхность затвердевшей эпоксидки покрывается какой-то пленкой (полу-липкой, полу-незасохшей, полу-скользкой, ....).

Покрывается, но не всегда.

mihail66> И ее надо убирать, не то что-бы растворителем, а зачищать механически.

Чтобы не всегда, надо правильно проводить процесс отверждения смолы.

mihail66> Пленка не образуется при использовании ЭД+ЭТАЛ. Но один хрен, глянец надо снимать.

Эта плёнка - остатки от ПЭПА и её реакции со смолой, которые не прошли до конца из-за плохого перемешивания со смолой.

Проблема полностью решается очень просто - нагрев во время полимеризации смолы с ПЭПА до (60-120)°С. Тогда всё само прямо на месте до конца перемешивается и полностью реагирует.

mihail66> Саш, ты применяешь "Клей ЭДП", там отвердитель ПЭПА.

Да, Клей ЭДП: смола ЭД-20, отвердитель ПЭПА.

mihail66> Поверхность затвердевшей эпоксидки покрывается какой-то пленкой (полу-липкой, полу-незасохшей, полу-скользкой, ....).

Покрывается, но не всегда.

mihail66> И ее надо убирать, не то что-бы растворителем, а зачищать механически.

Чтобы не всегда, надо правильно проводить процесс отверждения смолы.

mihail66> Пленка не образуется при использовании ЭД+ЭТАЛ. Но один хрен, глянец надо снимать.

Эта плёнка - остатки от ПЭПА и её реакции со смолой, которые не прошли до конца из-за плохого перемешивания со смолой.

Проблема полностью решается очень просто - нагрев во время полимеризации смолы с ПЭПА до (60-120)°С. Тогда всё само прямо на месте до конца перемешивается и полностью реагирует.

SashaMaks> Проблема полностью решается очень просто - нагрев во время полимеризации смолы с ПЭПА до (60-120)°С. Тогда всё само прямо на месте до конца перемешивается и полностью реагирует.

Возможно.

Я ни разу не грел во время полимеризации. А вот для перемешивания, банку со смолой ставлю на водяную баню. Иначе ЭД20 чересчур густая. Но на горячую я смешиваю ЭД20 с пластификатором, смола после этого становится текучей.

Композиция эпоксид с Эталом не выделяет "липкой плесени", и все равно глянец надо зачищать.

Я обнаружил это когда торцевал корпус мотора ножовкой по металлу.

Крайние части корпуса были усилены стеклопластиком (два витка Т-11 шириной 40мм поверх основного корпуса из двух слоев Т-11).

После торцевания в отходах получились два слоеных кольца шириной около 5 мм.

При попытке их раздавить, дополнительная намотка отслоилась от основной.

Вот показатель адгезии эпоксид к эпоксиду.

После этого, перед усилительной намоткой стал зачищать поверхность до стеклоткани.

В настоящее время я перестал усиливать края "стеклом".

Вместо Т-11 наматываю на места крепления сопла и заглушки ЭК.

Довожу таким образом калибр двигателя до диаметра фюза.

И в теле этих намотанных поясов прячутся потайные шляпки фиксирующих винтов.

Возможно.

Я ни разу не грел во время полимеризации. А вот для перемешивания, банку со смолой ставлю на водяную баню. Иначе ЭД20 чересчур густая. Но на горячую я смешиваю ЭД20 с пластификатором, смола после этого становится текучей.

Композиция эпоксид с Эталом не выделяет "липкой плесени", и все равно глянец надо зачищать.

Я обнаружил это когда торцевал корпус мотора ножовкой по металлу.

Крайние части корпуса были усилены стеклопластиком (два витка Т-11 шириной 40мм поверх основного корпуса из двух слоев Т-11).

После торцевания в отходах получились два слоеных кольца шириной около 5 мм.

При попытке их раздавить, дополнительная намотка отслоилась от основной.

Вот показатель адгезии эпоксид к эпоксиду.

После этого, перед усилительной намоткой стал зачищать поверхность до стеклоткани.

В настоящее время я перестал усиливать края "стеклом".

Вместо Т-11 наматываю на места крепления сопла и заглушки ЭК.

Довожу таким образом калибр двигателя до диаметра фюза.

И в теле этих намотанных поясов прячутся потайные шляпки фиксирующих винтов.

Copyright © Balancer 1997..2024

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 30.08.2015

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

mihail66

mihail66

инфо

инфо инструменты

инструменты