Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/sites/org/wi/wikimedia/upload/wikipedia/commons/thumb/e/e5/AS17-137-20979.jpg/128x128-crop/1024px-AS17-137-20979.jpg)

Число лохов, верящих в высадку на Луну, неизменно сокращается

Теги:

R.F.> Что ты называешь "заявленным в эталоне функционалом"?:)))

Не придуривайся. Заявленный функционал - это автоматическое раскрытие и работа подвески в лунных условиях.

R.F.> Приходится тыкать тебя носом, чтобы ты увидел, наконец, очевидное и начал думать.

Ты с себя начни. Ради приличия.

R.F.> Каких документов?:))) Кто их видел?:)))

Ну так покажи обратные документы. Ты же их видел, м? И по-больше смайликов для убедительности!

P.V.>> Есть какие-то документы подтверждающие чуть более достоверно, чем "ну да, ну да"?

R.F.> А какие документы подтверждают твою версию?:)

Версию того, что ровер не имеет ничего общего с виллисом? Единственный документ способный подтвердить это – твой билет из психдиспансера. Ты соображаешь какую ахинею ты пишешь?

R.F.> Это в первых, а во-вторых, тебе приходилось слышать историю Ford Taurus? Путь этого автомобиля, срочно-срочно, не жить не быть, потребовавшегося компании, чтобы выбраться из той жопы, в которую она попала в конце 70-х - начале 80-х на рынке США (зажравшиеся америкосы не хотели покупать авто, созданные на основе конструкторских и дизайнерских решений 50-х - 60-х годов,

Да еще и неуч к тому же. Конструктивные решения заложенные в 50-60 остались к 80-м как раз за счет большого кол-ва консервативных покупателей. Именно поэтому легковые фуллсайзы (рама, V8, задний привод) продержались в производстве до 96 года у GM и до начала 2000-х у Форда. Дизайнерские решения заложенные в 50-60 гг, если и дожили до 80-х, то в виде рудиментов типа вертикальных задних фонарей на Кадиллаках.

Вся тройка с начала 70-х активно экспериментировала и с технической частью (независимая подвеска, подушки безопасности, системы снижения выбросов и потребления топлива: инжекторы, помпы дожига и т.д.; проецирование показаний приборов на лобовое стекло, тачскрины с кинескопом, электронные системы управления: климат-контроль, круиз, система отключения цилиндров и т.д.)

R.F.> потому имел место небывалый спад продаж) от задания на проектирование до демонстрации почтенной публике в декабре 1985 г. занял 3 года!

R.F.> 3 года!!! И это при том, что здесь широко использовались САПР

Убери отсюда дизайнерскую часть, пассивную безопасность и поготовку к массовому производству.

R.F.> Такая скорость легко объясняется тем, что за основу здесь был взят проект легкового вездехода,

Ты спятил. Никакой основы от виллиса там нет и быть не может. Да и с проектированием провозились достаточно долго. Только такой наивный инженер как ты может сравнивать проектирование легкового автомобиля и лунного ровера по каким-то параметрам.

R.F.> - Компенсацией будет неплохая реклама - мол, наши разработки хороши даже на Луне, а уж на Земле-

И где же мы видим эту рекламу?

R.F.> - Так ведь не раскладывается так, как хотелось бы - автоматически, как показано на ролике, где демонстрируется модель...

Раскладывается. Только тебе вера не позволяет принять это.

R.F.> - Друг мой, 95% населения глобуса - ...!

А с чего ты решил, что входишь в оставшиеся 5%?

R.F.> И никто из них не обратил внимание на странную неподвижность "астронавта"

Обратили. Знаешь кто? Фрики и экстрасенсы. Ничего не изучившие, но поставившие себе целью опровергнуть. Теперь и ты с ними.

R.F.> НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

Теперь началась стадия тиражирования чужих бредней. Оставь это при себе.

Скафандр наддут. Снаружи вакуум. Скажет ли тебе это о чем-нибудь? Полагаю, что нет.

Не придуривайся. Заявленный функционал - это автоматическое раскрытие и работа подвески в лунных условиях.

R.F.> Приходится тыкать тебя носом, чтобы ты увидел, наконец, очевидное и начал думать.

Ты с себя начни. Ради приличия.

R.F.> Каких документов?:))) Кто их видел?:)))

Ну так покажи обратные документы. Ты же их видел, м? И по-больше смайликов для убедительности!

P.V.>> Есть какие-то документы подтверждающие чуть более достоверно, чем "ну да, ну да"?

R.F.> А какие документы подтверждают твою версию?:)

Версию того, что ровер не имеет ничего общего с виллисом? Единственный документ способный подтвердить это – твой билет из психдиспансера. Ты соображаешь какую ахинею ты пишешь?

R.F.> Это в первых, а во-вторых, тебе приходилось слышать историю Ford Taurus? Путь этого автомобиля, срочно-срочно, не жить не быть, потребовавшегося компании, чтобы выбраться из той жопы, в которую она попала в конце 70-х - начале 80-х на рынке США (зажравшиеся америкосы не хотели покупать авто, созданные на основе конструкторских и дизайнерских решений 50-х - 60-х годов,

Да еще и неуч к тому же. Конструктивные решения заложенные в 50-60 остались к 80-м как раз за счет большого кол-ва консервативных покупателей. Именно поэтому легковые фуллсайзы (рама, V8, задний привод) продержались в производстве до 96 года у GM и до начала 2000-х у Форда. Дизайнерские решения заложенные в 50-60 гг, если и дожили до 80-х, то в виде рудиментов типа вертикальных задних фонарей на Кадиллаках.

Вся тройка с начала 70-х активно экспериментировала и с технической частью (независимая подвеска, подушки безопасности, системы снижения выбросов и потребления топлива: инжекторы, помпы дожига и т.д.; проецирование показаний приборов на лобовое стекло, тачскрины с кинескопом, электронные системы управления: климат-контроль, круиз, система отключения цилиндров и т.д.)

R.F.> потому имел место небывалый спад продаж) от задания на проектирование до демонстрации почтенной публике в декабре 1985 г. занял 3 года!

R.F.> 3 года!!! И это при том, что здесь широко использовались САПР

Убери отсюда дизайнерскую часть, пассивную безопасность и поготовку к массовому производству.

R.F.> Такая скорость легко объясняется тем, что за основу здесь был взят проект легкового вездехода,

Ты спятил. Никакой основы от виллиса там нет и быть не может. Да и с проектированием провозились достаточно долго. Только такой наивный инженер как ты может сравнивать проектирование легкового автомобиля и лунного ровера по каким-то параметрам.

R.F.> - Компенсацией будет неплохая реклама - мол, наши разработки хороши даже на Луне, а уж на Земле-

И где же мы видим эту рекламу?

R.F.> - Так ведь не раскладывается так, как хотелось бы - автоматически, как показано на ролике, где демонстрируется модель...

Раскладывается. Только тебе вера не позволяет принять это.

R.F.> - Друг мой, 95% населения глобуса - ...!

А с чего ты решил, что входишь в оставшиеся 5%?

R.F.> И никто из них не обратил внимание на странную неподвижность "астронавта"

Обратили. Знаешь кто? Фрики и экстрасенсы. Ничего не изучившие, но поставившие себе целью опровергнуть. Теперь и ты с ними.

R.F.> НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

Теперь началась стадия тиражирования чужих бредней. Оставь это при себе.

Скафандр наддут. Снаружи вакуум. Скажет ли тебе это о чем-нибудь? Полагаю, что нет.

R.F.>> приходилось ли ему когда-нибудь и что-нибудь слышать об обратном проектировании?

Hal> Раз ты такой крупный специалист по обратному проектированию, то ты бы взял бы да и вычислил из какого материала был торсион.

Hal> Пока же, всё что ты насчитал, это что для этого торсиона нельзя использовать сплошной однородный прут из стали 60С2А.

Hal> Как это доказывает лунную аферу для меня пока загадка.

Напряжения, возникающие при закрутке торсионных валов с имеющимися геометрическими параметрами на углы, которые предполагает конструкция подвески телеги, если не превышают предел прочности НЕКОТОРЫХ пружинных сталей (например, 45ХН2МФА и ее забугорные аналоги - закалка 850 °С, масло, выдержка при отпуске 2 ч, температура отпуска 200 °С, охлаждение в воде - 1870 МПа), из которых изготавливаются валы, то предел текучести (напряжение, при котором деформации продолжают расти без увеличения нагрузки, обозначение - σт) превышают "железно". О том, что эти напряжения В НЕСКОЛЬКО РАЗ (по меньшей мере, в 4 с "хвостом") превышают предел упругости (максимальную нагрузку, после снятия которой не возникает остаточных (пластических) деформаций), писано не один раз. Что тут вычислять? Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Hal> Раз ты такой крупный специалист по обратному проектированию, то ты бы взял бы да и вычислил из какого материала был торсион.

Hal> Пока же, всё что ты насчитал, это что для этого торсиона нельзя использовать сплошной однородный прут из стали 60С2А.

Hal> Как это доказывает лунную аферу для меня пока загадка.

Напряжения, возникающие при закрутке торсионных валов с имеющимися геометрическими параметрами на углы, которые предполагает конструкция подвески телеги, если не превышают предел прочности НЕКОТОРЫХ пружинных сталей (например, 45ХН2МФА и ее забугорные аналоги - закалка 850 °С, масло, выдержка при отпуске 2 ч, температура отпуска 200 °С, охлаждение в воде - 1870 МПа), из которых изготавливаются валы, то предел текучести (напряжение, при котором деформации продолжают расти без увеличения нагрузки, обозначение - σт) превышают "железно". О том, что эти напряжения В НЕСКОЛЬКО РАЗ (по меньшей мере, в 4 с "хвостом") превышают предел упругости (максимальную нагрузку, после снятия которой не возникает остаточных (пластических) деформаций), писано не один раз. Что тут вычислять? Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

R.F.>> За чертеж большое-пребольшое спасибо!

P.V.> С документом (pdf) ознакомился?

P.V.> Описание на 20 стр:

P.V.> Верхний торсион отвечает за раскладывание подвески, далее он воспринимает только 15% нагрузки, нижний 85%.

P.V.> Вопрос к тебе, как к инженеру – возможно ли это технически?

Нет, но приведенная тобой выдержка из этого, так сказать, документа - чушь! Система - замкнутая (это видит даже слепой), потому оба торсионных вала практически в одинаковой степени "отвечают" как за развертывание подвески, так и за "подпружинивание" телеги в рабочем положении.

Длина рабочей части нижнего торсионного вала примерно в полтора раза превышает таковую верхнего, соответственно и отношение её диаметра к длине имеет примерно во столько же раз большее значение, но это в значительной степени компенсируется тем, что при складывании подвески нижний вал закручивается на угол, в ~1,26 раз больший - ~91 градус против ~72.

P.V.> С документом (pdf) ознакомился?

P.V.> Описание на 20 стр:

P.V.> Верхний торсион отвечает за раскладывание подвески, далее он воспринимает только 15% нагрузки, нижний 85%.

P.V.> Вопрос к тебе, как к инженеру – возможно ли это технически?

Нет, но приведенная тобой выдержка из этого, так сказать, документа - чушь! Система - замкнутая (это видит даже слепой), потому оба торсионных вала практически в одинаковой степени "отвечают" как за развертывание подвески, так и за "подпружинивание" телеги в рабочем положении.

Длина рабочей части нижнего торсионного вала примерно в полтора раза превышает таковую верхнего, соответственно и отношение её диаметра к длине имеет примерно во столько же раз большее значение, но это в значительной степени компенсируется тем, что при складывании подвески нижний вал закручивается на угол, в ~1,26 раз больший - ~91 градус против ~72.

R.F.> Нет, но приведенная тобой выдержка из этого, так сказать, документа - чушь!

Конечно же чушь! Ведь это документ, который противоречит твоему представлению. А все что не вписывается в опровергунскую теорию автоматически становится чушью. Настоящий инженерный подход – " прав только я, все остальные дураки".

R.F.> Система - замкнутая (это видит даже слепой),

Поясни, что ты понимаешь под замкнутой системой? К чему ты пишешь про слепых?

R.F.> потому оба торсионных вала практически в одинаковой степени "отвечают" как за развертывание подвески, так и за "подпружинивание" телеги в рабочем положении.

Ты так и не ответил – для чего нижний торсион длиннее и толще верхнего. Ведь по твоим теориям необходимости в этом нет никакой.

R.F.> Длина рабочей части нижнего торсионного вала примерно в полтора раза превышает таковую верхнего, соответственно и отношение её диаметра к длине имеет примерно во столько же раз большее значение, но это в значительной степени компенсируется тем, что при складывании подвески нижний вал закручивается на угол, в ~1,26 раз больший - ~91 градус против ~72.

Это все отлично согласовывается с твоей теорией "у..бет клоуна", но противоречит твоей же теории о лопнувших торсионах.

Вывод?

Конечно же чушь! Ведь это документ, который противоречит твоему представлению. А все что не вписывается в опровергунскую теорию автоматически становится чушью. Настоящий инженерный подход – " прав только я, все остальные дураки".

R.F.> Система - замкнутая (это видит даже слепой),

Поясни, что ты понимаешь под замкнутой системой? К чему ты пишешь про слепых?

R.F.> потому оба торсионных вала практически в одинаковой степени "отвечают" как за развертывание подвески, так и за "подпружинивание" телеги в рабочем положении.

Ты так и не ответил – для чего нижний торсион длиннее и толще верхнего. Ведь по твоим теориям необходимости в этом нет никакой.

R.F.> Длина рабочей части нижнего торсионного вала примерно в полтора раза превышает таковую верхнего, соответственно и отношение её диаметра к длине имеет примерно во столько же раз большее значение, но это в значительной степени компенсируется тем, что при складывании подвески нижний вал закручивается на угол, в ~1,26 раз больший - ~91 градус против ~72.

Это все отлично согласовывается с твоей теорией "у..бет клоуна", но противоречит твоей же теории о лопнувших торсионах.

Вывод?

R.F.> Кстати, обрати внимание здесь и на весьма странные верхние "торсионные валы", даже близко не похожие на настоящие.

Это и есть все твои доказательства? Не похожи?

R.F.> Каких документов? Кто их видел? Ах, да, кто-то когда-то заявил: "Из представленных NASA документов (кому? когда?) следует, что расходы на реализацию программы составили...", а все остальные подхватили и растиражировали...

Это уже просто шизофрения.

Так можно опровергать и существование Антарктиды. Кто её видел? Ты видел? С чего ты решил что тебя не обманывают с её существованием?

R.F.> Этих документов должно быть такое количество, что для их хранения потребовалось бы несколько весьма и весьма объемистых папок

А с чего ты решил что их нет? Ты делал запросы в библиотеки и архивы? Общался со специалистами?

Нет? Что, опять домыслы? Или лучше называть их бреднями?

R.F.> А какие документы подтверждают твою версию?

Официальная версия написана в официальных источниках.

А твоя версия чем доказывается? Голосами в твоей голове?

R.F.> Скажешь, домыслы? Да, домыслы, только, вот, уж больно хорошо они "стыкуются" со всем сказанным ранее.

Домыслы стыкуются с другими домыслами (и то это еще под большим вопросом). И это "инженер" называет доказательствами глобального заговора. Нормальные люди называют это бредом и шизофренией.

R.F.> последним будут по барабану все доводы, приводимые единицами, какими бы вескими они ни были

Какие еще доводы? Я еще здесь не увидел ни единого документа, доказывающего аферу.

Из всех доводов я здесь увидел домыслы, потом еще домыслы, а потом домыслы, которыми первые домыслы пытаются пристегнуть ко вторым. И один шизофреник пытается протолкнуть это как "веские аргументы".

R.F.> они будут насмехаться над "конспирологами", в лучшем случае приводя контраргументы, которые будут вызывать недоумение, а в худшем...

Требование доказать свои слова у "инженера" вызывает недоумение???

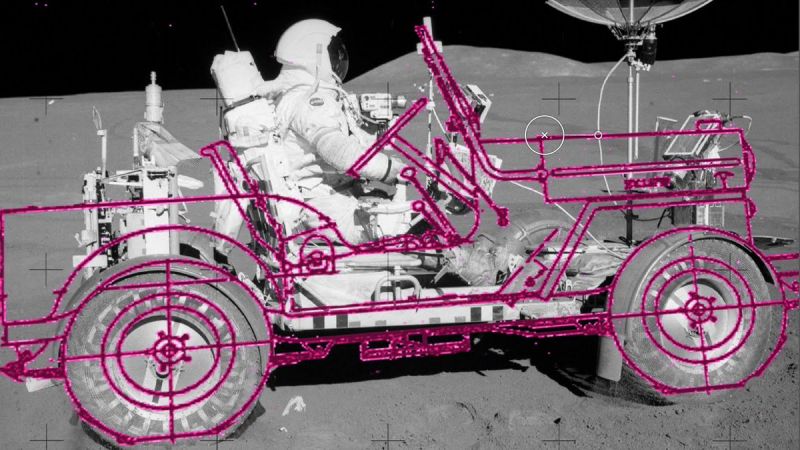

R.F.> И никто из них не обратил внимание на странную неподвижность "астронавта" и гораздо более странное, НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

Оооо! Тупой "инженер" начал прикручивать свои тупые представления о Луне к лунным видео.

Для 95% населения лунные видео потому и кажутся неестественными, потому что лунные условия не естественны для Земли. Потому эта теория заговора и очень популярна, там не надо думать, надо просто со своим обычным бытовым опытом посмотреть лунные видео и все станет "очевидно".

А вот настоящие инженеры и специалисты, которые умеют думать и анализировать, еще ни разу не высказали ни единого сомнения в лунных видео.

Это и есть все твои доказательства? Не похожи?

R.F.> Каких документов? Кто их видел? Ах, да, кто-то когда-то заявил: "Из представленных NASA документов (кому? когда?) следует, что расходы на реализацию программы составили...", а все остальные подхватили и растиражировали...

Это уже просто шизофрения.

Так можно опровергать и существование Антарктиды. Кто её видел? Ты видел? С чего ты решил что тебя не обманывают с её существованием?

R.F.> Этих документов должно быть такое количество, что для их хранения потребовалось бы несколько весьма и весьма объемистых папок

А с чего ты решил что их нет? Ты делал запросы в библиотеки и архивы? Общался со специалистами?

Нет? Что, опять домыслы? Или лучше называть их бреднями?

R.F.> А какие документы подтверждают твою версию?

Официальная версия написана в официальных источниках.

А твоя версия чем доказывается? Голосами в твоей голове?

R.F.> Скажешь, домыслы? Да, домыслы, только, вот, уж больно хорошо они "стыкуются" со всем сказанным ранее.

Домыслы стыкуются с другими домыслами (и то это еще под большим вопросом). И это "инженер" называет доказательствами глобального заговора. Нормальные люди называют это бредом и шизофренией.

R.F.> последним будут по барабану все доводы, приводимые единицами, какими бы вескими они ни были

Какие еще доводы? Я еще здесь не увидел ни единого документа, доказывающего аферу.

Из всех доводов я здесь увидел домыслы, потом еще домыслы, а потом домыслы, которыми первые домыслы пытаются пристегнуть ко вторым. И один шизофреник пытается протолкнуть это как "веские аргументы".

R.F.> они будут насмехаться над "конспирологами", в лучшем случае приводя контраргументы, которые будут вызывать недоумение, а в худшем...

Требование доказать свои слова у "инженера" вызывает недоумение???

R.F.> И никто из них не обратил внимание на странную неподвижность "астронавта" и гораздо более странное, НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

Оооо! Тупой "инженер" начал прикручивать свои тупые представления о Луне к лунным видео.

Для 95% населения лунные видео потому и кажутся неестественными, потому что лунные условия не естественны для Земли. Потому эта теория заговора и очень популярна, там не надо думать, надо просто со своим обычным бытовым опытом посмотреть лунные видео и все станет "очевидно".

А вот настоящие инженеры и специалисты, которые умеют думать и анализировать, еще ни разу не высказали ни единого сомнения в лунных видео.

R.F.> если не превышают предел прочности НЕКОТОРЫХ пружинных сталей

Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

R.F.> Что тут вычислять?

Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Ты не способен это прочитать, понять или запомнить?

R.F.> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

А на видео мы видим, что существует.

R.F.> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

R.F.> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

R.F.> Что тут вычислять?

Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Ты не способен это прочитать, понять или запомнить?

R.F.> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

А на видео мы видим, что существует.

R.F.> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

R.F.> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

R.F.>> Что ты называешь "заявленным в эталоне функционалом"?:)))

P.V.> Не придуривайся. Заявленный функционал - это автоматическое раскрытие и работа подвески в лунных условиях.

Автоматическое развертывание мы можем видеть лишь на видео, где представлена модель телеги - Яндекс.Видео, и на кадрах "лунной" хроники Яндекс.Видео. Эти материалы вызывает очень много вопросов.

Работа же подвески в этих самых "лунных" условиях демонстрируется отдельно от процесса развертывания пепелаца - в движении после развертывания до того момента как покинул кадр, он виден лишь несколько секунд и здесь ракурс съемки таков, что судить о том, отрабатывает ли подвеска неровности поверхности или нет, невозможно.

R.F.>> Приходится тыкать тебя носом, чтобы ты увидел, наконец, очевидное и начал думать.

P.V.> Ты с себя начни. Ради приличия.

Я-то, как раз, вижу, вижу, например, что на Ой! начиная с 0:48 "инженеры" не "придерживают подвеску для более плавного раскрытия", что ты с пеной у рта, не смотря на очевидные факты, пытаешься мне доказать, а прилагают усилия для её развертывания и т.д.

R.F.>> Каких документов?:))) Кто их видел?:)))

P.V.> Ну так покажи обратные документы. Ты же их видел, м? И по-больше смайликов для убедительности!

Да-да, и заодно - мемуары участников акции, желательно - рангом повыше, где в мельчайших подробностях были бы описаны её детали, и документы, подтверждающие, что американская лунная программа в весьма и весьма значительной своей части - не более, чем крупномасштабная операция, провернутая нашими западными "партнерами", имевшая целью...

R.F.>> А какие документы подтверждают твою версию?:)

P.V.> Версию того, что ровер не имеет ничего общего с виллисом? Единственный документ способный подтвердить это – твой билет из психдиспансера. Ты соображаешь какую ахинею ты пишешь?

...............................

R.F.>> Это в первых, а во-вторых, тебе приходилось слышать историю Ford Taurus? Путь этого автомобиля, срочно-срочно, не жить не быть, потребовавшегося компании, чтобы выбраться из той жопы, в которую она попала в конце 70-х - начале 80-х на рынке США (зажравшиеся америкосы не хотели покупать авто, созданные на основе конструкторских и дизайнерских решений 50-х - 60-х годов,

P.V.> Да еще и неуч к тому же. Конструктивные решения заложенные в 50-60 остались к 80-м как раз за счет большого кол-ва консервативных покупателей. Именно поэтому легковые фуллсайзы (рама, V8, задний привод) продержались в производстве до 96 года у GM и до начала 2000-х у Форда. Дизайнерские решения заложенные в 50-60 гг, если и дожили до 80-х, то в виде рудиментов типа вертикальных задних фонарей на Кадиллаках.

P.V.> Вся тройка с начала 70-х активно экспериментировала и с технической частью (независимая подвеска, подушки безопасности, системы снижения выбросов и потребления топлива: инжекторы, помпы дожига и т.д.; проецирование показаний приборов на лобовое стекло, тачскрины с кинескопом, электронные системы управления: климат-контроль, круиз, система отключения цилиндров и т.д.)

Соображаю, что когда необходимо быстро-быстро запилить то или иное изделие, проще и дешевле использовать уже имеющиеся наработки, нежели "изобретать велосипед". Как это делается я описал достаточно подробно.

В 1989 году в тогда еще Ленинграде, в Манеже, работала организованная USIA выставка "Дизайн США", ставшая результатом культурного соглашения, заключенного в 1985 году между Михаилом "Меченным" Горбачевым и Рональдом Рейганом. Целью экспозиции была демонстрации важной роли дизайна в повседневной американской жизни: жилье, транспорт, промышленность, реклама, массовые коммуникации, досуг.

Каждому посетителю выставки улыбающиеся "во все 32" американцы и американки вручали пакет, в который были сложены журнал, включающий в себя ряд статей об истории и особенностях дизайна в различных сферах жизни США, буклеты, значки.

Побывал на этой выставке и я, и информация, которую выложил здесь, почерпнута из того самого журнал. Пошарил в сети и нашел его - Yandex.Disk Read and enjoy.:)))

Примерно то же о Ford Taurus говорится в статье Ford Taurus — Википедия

Не забудь утереться...

Я, кстати, за давностью лет кое что запамятовал - путь машинки от задания на проектирование до того дня, когда она была представлена почтенной публике, занял не 3 (три), а 5 (пять) лет.:) Повторяю, это при том, что здесь довольно широко использовались САПР, пусть довольно примитивные, в сравнении с теми, что используются в настоящее время, но все же значительно сокращавшие время, необходимое для подготовки проектно-конструкторской и технологической документации!

Кстати, упомянутый ранее М151 MUTT от той же Ford Motor Co с его "замысловатым" дизайном - плоские кузовные панели, вырезы в боковинах вместо дверей, брезентовый тент, минимум светотехники и т.д. - находился в разработке 8(!) лет - с 1951 по 1959 год. С тем же набором инструментов - кульманы, карандаши, циркули и т.д., - которым располагали разработчики шайтан-арбы, которую "пилили" чуть больше года (поразительная скорость! надо полагать, ребятки трудились в поте лица 72, нет - 96 часов в сутки без перерывов и выходных).:)

Так что, судя по всему, "джип ободрали" до рамы и ..."

R.F.>> - Компенсацией будет неплохая реклама - мол, наши разработки хороши даже на Луне, а уж на Земле-

P.V.> И где же мы видим эту рекламу?

Хотел, было, ответить в рифму, но... Читай внимательно мое предыдущее сообщение - увидишь.

R.F.>> - Так ведь не раскладывается так, как хотелось бы - автоматически, как показано на ролике, где демонстрируется модель...

P.V.> Раскладывается. Только тебе вера не позволяет принять это.

Я верю своим глазам - нигде, кроме кадров лунной хроники, где возникает немало вопросов, не раскладывается.

R.F.>> - Друг мой, 95% населения глобуса - ...!

P.V.> А с чего ты решил, что входишь в оставшиеся 5%?

Разве я утверждал здесь, что не отношусь к тем 95? Если бы не относился, то был бы сейчас, как минимум, советником Президента РФ по науке и образованию, а не рядовым инженером-конструктором, пусть и 2 категории, по совместительству - преподавателем.:)))

R.F.>> И никто из них не обратил внимание на странную неподвижность "астронавта"

P.V.> Обратили. Знаешь кто? Фрики и экстрасенсы. Ничего не изучившие, но поставившие себе целью опровергнуть. Теперь и ты с ними.

R.F.>> НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

P.V.> Теперь началась стадия тиражирования чужих бредней. Оставь это при себе.

P.V.> Скафандр наддут. Снаружи вакуум. Скажет ли тебе это о чем-нибудь? Полагаю, что нет.

Фрик (англ. Freak — уродец, также фанатик, человек, помешанный на чем-либо). В современном понимании — человек, отличающийся ярким, необычным, экстравагантным внешним видом и вызывающим поведением, а также обладающий неординарным мировоззрением в результате отказа от социальных стереотипов. Фрики выделяются в отдельную субкультуру.

Также фриками часто называют людей, сильно, зачастую сверх меры, увлечённых чем-либо, энтузиастов.

Вопрос: в каком понимании этот термин применен по отношению ко мне?

Уродец? Глядя на себя в зеркало, не сказал бы.

Фанатик? (Фанатизм - слепое, безоговорочное следование убеждениям с обязательным навязыванием своей точки зрения другим, особенно в религиозной, национальной и политической областях; доведённая до радикальности приверженность каким-либо идеям, верованиям или воззрениям, обычно сочетающаяся с нетерпимостью к чужим взглядам и убеждениям. Отсутствие критического восприятия своих убеждений.) Тоже, как-то не соответствует моему образу, в первую очередь потому, что не навязываю, а доказываю свою точку зрения опираясь на научные знания (Физика, Теоретическая механика, Теория машин и механизмов и детали машин, Сопротивление материалов и т.д., такой вот "ничего не изучивший") и практический опыт, подтверждаю её расчетами, предлагаю оппонентам проверить их, но...

Что касается "отсутствия критического восприятия своих убеждений", хотел бы поверить в то, что мне пытаются впарить, но все то, что вижу (речь идет о подвеске пепелаца) - лажа (повторяю, "лажовость" подтверждается расчетами).

Асоциальной личностью меня тоже не назовешь - был бы ею, не был бы тем, кем являюсь.

Сильно, сверх меры, увлечённый чем-либо, энтузиаст? Сильно - возможно. Мне моя работа нравится. Сверх меры? Кто её определяет?

Ну, и поскольку моё мировоззрение основано на научном восприятии происходящих явлений, то, понятно, что и к экстрасенсам меня относить было бы большой ошибкой.:)

Чужие бредни? Что, кто-то еще обратил внимание на то, о чем я написал? Забавно...:)

Ссылку на обсуждаемое видео мне прислал некто Antares, с которым я, было дело, "бодался" несколько месяцев назад, и который, собственно, предложил выложить свои идеи здесь, заявив, что это "тусовка" весьма и весьма образованных людей, которые дадут им, упомянутым идеям, должную оценку. Дали, да...:)))

Честно говоря, после первого просмотра у меня лишь на подсознательном уровне отложилось, что здесь что-то не так, понимание же пришло несколько позже, при просмотре, назову это так, "раскадровки" ("поехали", секунда-другая - "стоп", "поехали", секунда-другая - "стоп" и т.д.)

Здесь Ой! и на других кадрах "наддутость скафандра и вакуум снаружи" не мешают "астронавтам" весьма активно работать ручонками, а здесь Ой! сделать то, что любой человек сделает инстинктивно - попытается удержаться на месте в условиях болтанки, схватившись свободной рукой за какой-либо элемент конструкции, помешало.

Не смешите мои тапочки!:)))

P.V.> Не придуривайся. Заявленный функционал - это автоматическое раскрытие и работа подвески в лунных условиях.

Автоматическое развертывание мы можем видеть лишь на видео, где представлена модель телеги - Яндекс.Видео, и на кадрах "лунной" хроники Яндекс.Видео. Эти материалы вызывает очень много вопросов.

Работа же подвески в этих самых "лунных" условиях демонстрируется отдельно от процесса развертывания пепелаца - в движении после развертывания до того момента как покинул кадр, он виден лишь несколько секунд и здесь ракурс съемки таков, что судить о том, отрабатывает ли подвеска неровности поверхности или нет, невозможно.

R.F.>> Приходится тыкать тебя носом, чтобы ты увидел, наконец, очевидное и начал думать.

P.V.> Ты с себя начни. Ради приличия.

Я-то, как раз, вижу, вижу, например, что на Ой! начиная с 0:48 "инженеры" не "придерживают подвеску для более плавного раскрытия", что ты с пеной у рта, не смотря на очевидные факты, пытаешься мне доказать, а прилагают усилия для её развертывания и т.д.

R.F.>> Каких документов?:))) Кто их видел?:)))

P.V.> Ну так покажи обратные документы. Ты же их видел, м? И по-больше смайликов для убедительности!

Да-да, и заодно - мемуары участников акции, желательно - рангом повыше, где в мельчайших подробностях были бы описаны её детали, и документы, подтверждающие, что американская лунная программа в весьма и весьма значительной своей части - не более, чем крупномасштабная операция, провернутая нашими западными "партнерами", имевшая целью...

R.F.>> А какие документы подтверждают твою версию?:)

P.V.> Версию того, что ровер не имеет ничего общего с виллисом? Единственный документ способный подтвердить это – твой билет из психдиспансера. Ты соображаешь какую ахинею ты пишешь?

...............................

R.F.>> Это в первых, а во-вторых, тебе приходилось слышать историю Ford Taurus? Путь этого автомобиля, срочно-срочно, не жить не быть, потребовавшегося компании, чтобы выбраться из той жопы, в которую она попала в конце 70-х - начале 80-х на рынке США (зажравшиеся америкосы не хотели покупать авто, созданные на основе конструкторских и дизайнерских решений 50-х - 60-х годов,

P.V.> Да еще и неуч к тому же. Конструктивные решения заложенные в 50-60 остались к 80-м как раз за счет большого кол-ва консервативных покупателей. Именно поэтому легковые фуллсайзы (рама, V8, задний привод) продержались в производстве до 96 года у GM и до начала 2000-х у Форда. Дизайнерские решения заложенные в 50-60 гг, если и дожили до 80-х, то в виде рудиментов типа вертикальных задних фонарей на Кадиллаках.

P.V.> Вся тройка с начала 70-х активно экспериментировала и с технической частью (независимая подвеска, подушки безопасности, системы снижения выбросов и потребления топлива: инжекторы, помпы дожига и т.д.; проецирование показаний приборов на лобовое стекло, тачскрины с кинескопом, электронные системы управления: климат-контроль, круиз, система отключения цилиндров и т.д.)

Соображаю, что когда необходимо быстро-быстро запилить то или иное изделие, проще и дешевле использовать уже имеющиеся наработки, нежели "изобретать велосипед". Как это делается я описал достаточно подробно.

В 1989 году в тогда еще Ленинграде, в Манеже, работала организованная USIA выставка "Дизайн США", ставшая результатом культурного соглашения, заключенного в 1985 году между Михаилом "Меченным" Горбачевым и Рональдом Рейганом. Целью экспозиции была демонстрации важной роли дизайна в повседневной американской жизни: жилье, транспорт, промышленность, реклама, массовые коммуникации, досуг.

Каждому посетителю выставки улыбающиеся "во все 32" американцы и американки вручали пакет, в который были сложены журнал, включающий в себя ряд статей об истории и особенностях дизайна в различных сферах жизни США, буклеты, значки.

Побывал на этой выставке и я, и информация, которую выложил здесь, почерпнута из того самого журнал. Пошарил в сети и нашел его - Yandex.Disk Read and enjoy.:)))

Примерно то же о Ford Taurus говорится в статье Ford Taurus — Википедия

Не забудь утереться...

Я, кстати, за давностью лет кое что запамятовал - путь машинки от задания на проектирование до того дня, когда она была представлена почтенной публике, занял не 3 (три), а 5 (пять) лет.:) Повторяю, это при том, что здесь довольно широко использовались САПР, пусть довольно примитивные, в сравнении с теми, что используются в настоящее время, но все же значительно сокращавшие время, необходимое для подготовки проектно-конструкторской и технологической документации!

Кстати, упомянутый ранее М151 MUTT от той же Ford Motor Co с его "замысловатым" дизайном - плоские кузовные панели, вырезы в боковинах вместо дверей, брезентовый тент, минимум светотехники и т.д. - находился в разработке 8(!) лет - с 1951 по 1959 год. С тем же набором инструментов - кульманы, карандаши, циркули и т.д., - которым располагали разработчики шайтан-арбы, которую "пилили" чуть больше года (поразительная скорость! надо полагать, ребятки трудились в поте лица 72, нет - 96 часов в сутки без перерывов и выходных).:)

Так что, судя по всему, "джип ободрали" до рамы и ..."

R.F.>> - Компенсацией будет неплохая реклама - мол, наши разработки хороши даже на Луне, а уж на Земле-

P.V.> И где же мы видим эту рекламу?

Хотел, было, ответить в рифму, но... Читай внимательно мое предыдущее сообщение - увидишь.

R.F.>> - Так ведь не раскладывается так, как хотелось бы - автоматически, как показано на ролике, где демонстрируется модель...

P.V.> Раскладывается. Только тебе вера не позволяет принять это.

Я верю своим глазам - нигде, кроме кадров лунной хроники, где возникает немало вопросов, не раскладывается.

R.F.>> - Друг мой, 95% населения глобуса - ...!

P.V.> А с чего ты решил, что входишь в оставшиеся 5%?

Разве я утверждал здесь, что не отношусь к тем 95? Если бы не относился, то был бы сейчас, как минимум, советником Президента РФ по науке и образованию, а не рядовым инженером-конструктором, пусть и 2 категории, по совместительству - преподавателем.:)))

R.F.>> И никто из них не обратил внимание на странную неподвижность "астронавта"

P.V.> Обратили. Знаешь кто? Фрики и экстрасенсы. Ничего не изучившие, но поставившие себе целью опровергнуть. Теперь и ты с ними.

R.F.>> НЕЕСТЕСТВЕННОЕ, положение его левой руки, НЕ МЕНЯЮЩЕЕСЯ В ТЕЧЕНИЕ ВСЕГО "ЗАЕЗДА" - ОНА НЕСКОЛЬКО ОТВЕДЕНА В СТОРОНУ ОТ КОРПУСА И ВЫТЯНУТА ВПЕРЕД, УДЕРЖИВАЕТСЯ НА ВЕСУ, ПРЕДПЛЕЧЬЕ РАСПОЛОЖЕНО ПРАКТИЧЕСКИ ПАРАЛЛЕЛЬНО "ЛУННОЙ" ПОВЕРХНОСТИ.

P.V.> Теперь началась стадия тиражирования чужих бредней. Оставь это при себе.

P.V.> Скафандр наддут. Снаружи вакуум. Скажет ли тебе это о чем-нибудь? Полагаю, что нет.

Фрик (англ. Freak — уродец, также фанатик, человек, помешанный на чем-либо). В современном понимании — человек, отличающийся ярким, необычным, экстравагантным внешним видом и вызывающим поведением, а также обладающий неординарным мировоззрением в результате отказа от социальных стереотипов. Фрики выделяются в отдельную субкультуру.

Также фриками часто называют людей, сильно, зачастую сверх меры, увлечённых чем-либо, энтузиастов.

Вопрос: в каком понимании этот термин применен по отношению ко мне?

Уродец? Глядя на себя в зеркало, не сказал бы.

Фанатик? (Фанатизм - слепое, безоговорочное следование убеждениям с обязательным навязыванием своей точки зрения другим, особенно в религиозной, национальной и политической областях; доведённая до радикальности приверженность каким-либо идеям, верованиям или воззрениям, обычно сочетающаяся с нетерпимостью к чужим взглядам и убеждениям. Отсутствие критического восприятия своих убеждений.) Тоже, как-то не соответствует моему образу, в первую очередь потому, что не навязываю, а доказываю свою точку зрения опираясь на научные знания (Физика, Теоретическая механика, Теория машин и механизмов и детали машин, Сопротивление материалов и т.д., такой вот "ничего не изучивший") и практический опыт, подтверждаю её расчетами, предлагаю оппонентам проверить их, но...

Что касается "отсутствия критического восприятия своих убеждений", хотел бы поверить в то, что мне пытаются впарить, но все то, что вижу (речь идет о подвеске пепелаца) - лажа (повторяю, "лажовость" подтверждается расчетами).

Асоциальной личностью меня тоже не назовешь - был бы ею, не был бы тем, кем являюсь.

Сильно, сверх меры, увлечённый чем-либо, энтузиаст? Сильно - возможно. Мне моя работа нравится. Сверх меры? Кто её определяет?

Ну, и поскольку моё мировоззрение основано на научном восприятии происходящих явлений, то, понятно, что и к экстрасенсам меня относить было бы большой ошибкой.:)

Чужие бредни? Что, кто-то еще обратил внимание на то, о чем я написал? Забавно...:)

Ссылку на обсуждаемое видео мне прислал некто Antares, с которым я, было дело, "бодался" несколько месяцев назад, и который, собственно, предложил выложить свои идеи здесь, заявив, что это "тусовка" весьма и весьма образованных людей, которые дадут им, упомянутым идеям, должную оценку. Дали, да...:)))

Честно говоря, после первого просмотра у меня лишь на подсознательном уровне отложилось, что здесь что-то не так, понимание же пришло несколько позже, при просмотре, назову это так, "раскадровки" ("поехали", секунда-другая - "стоп", "поехали", секунда-другая - "стоп" и т.д.)

Здесь Ой! и на других кадрах "наддутость скафандра и вакуум снаружи" не мешают "астронавтам" весьма активно работать ручонками, а здесь Ой! сделать то, что любой человек сделает инстинктивно - попытается удержаться на месте в условиях болтанки, схватившись свободной рукой за какой-либо элемент конструкции, помешало.

Не смешите мои тапочки!:)))

Прикреплённые файлы:

R.F.> Автоматическое развертывание мы можем видеть лишь на видео, где представлена модель телеги - и на кадрах "лунной" хроники. Эти материалы вызывает очень много вопросов.

А ты не прыгай с первого своего утверждения, а докажи его расчетом. Тогда и видео с Луны не будет вызывать вопросов. А то у тебя вопросы есть и ты на них даже не пытался ответы найти, а вывод уже готов.

R.F.> Работа же подвески в этих самых "лунных" условиях демонстрируется отдельно от процесса развертывания пепелаца - в движении после развертывания до того момента как покинул кадр, он виден лишь несколько секунд и здесь ракурс съемки таков, что судить о том, отрабатывает ли подвеска неровности поверхности или нет, невозможно.

Извини, никто в тот момент не собирался доказывать состоятельность ровера.

R.F.> Я-то, как раз, вижу, вижу,

Не то ты видишь. Не то.

R.F.> что ты с пеной у рта,

Инженер, ну не надо только звездеть. Посчитай кол-во знаков в каждом своем сообщении. А потом посчитай сколько из них в составе слов имеют отношение к теме. Сравни с моими. Вот тут сразу станет видно у кого и откуда идет пена.

R.F.> Да-да, и заодно - мемуары участников акции, желательно - рангом повыше, где в мельчайших подробностях были бы описаны её детали, и документы, подтверждающие, что американская лунная программа в весьма и весьма значительной своей части - не более, чем крупномасштабная операция, провернутая нашими западными "партнерами", имевшая целью...

Это что было? Доказательство несостоятельности подвески ровера?

R.F.> Соображаю, что когда необходимо быстро-быстро запилить то или иное изделие, проще и дешевле использовать уже имеющиеся наработки, нежели "изобретать велосипед". Как это делается я описал достаточно подробно.

Не звезеди, инженер. Ничего ты подробно не описывал. У тебя только некий тупой вывод:

R.F.> Так что, судя по всему, "джип ободрали" до рамы и ..."

Ну так покажи, инженер, сходство рамы Виллиса и ровера. Может подвеска, которую ты не в состоянии объяснить, так же решена? А?

Зато для тебя все объясняет натянутый факт единственного условного совпадения пропорционального отношения базы к расположению кресел по одной лишь фотографии и наложенной на нее схеме. Ты точно инженер? Ну так наложи остальные проекции: вид сверху, спереди.

R.F.> Побывал на этой выставке и я, и информация, которую выложил здесь, почерпнута из того самого журнал. Пошарил в сети и нашел его - Yandex.Disk Read and enjoy.:)))

Спасибо, у меня оригинал есть.

R.F.> Примерно то же

Что, "то же"??? Ты в состоянии сформулировать или привести цитату?

R.F.> Не забудь утереться...

Да в общемпнх, дорогой инженер. Пену свою утирай сам.

R.F.> Я, кстати, за давностью лет кое что запамятовал - путь машинки от задания на проектирование до того дня, когда она была представлена почтенной публике, занял не 3 (три), а 5 (пять) лет.:) Повторяю

Повторяешь? А ты не повторил еще что сравнивать штучное изделие к сроку и коммерческий товар массового производства как минимум не корректно?

R.F.> (поразительная скорость! надо полагать, ребятки трудились в поте лица 72, нет - 96 часов в сутки без перерывов и выходных).:)

"Когда тупой пытается острить, это выглядит убого" ©

P.V.>> И где же мы видим эту рекламу?

R.F.> Хотел, было, ответить в рифму, но... Читай внимательно мое предыдущее сообщение - увидишь.

Ну так покажи пример-то.

R.F.> где возникает немало вопросов, не раскладывается.

Ну и ты нашел ответы на вопросы? Но вывод сделал. Факт

R.F.> Вопрос: в каком понимании этот термин применен по отношению ко мне?

Речь не о тебе. Речь о Леониде Коновалове. Загугли сам. Так что зря ты свою бредовую простыню писал по этому поводу. Хотя...

R.F.> Не смешите мои тапочки!:)))

Инженер, епт

А ты не прыгай с первого своего утверждения, а докажи его расчетом. Тогда и видео с Луны не будет вызывать вопросов. А то у тебя вопросы есть и ты на них даже не пытался ответы найти, а вывод уже готов.

R.F.> Работа же подвески в этих самых "лунных" условиях демонстрируется отдельно от процесса развертывания пепелаца - в движении после развертывания до того момента как покинул кадр, он виден лишь несколько секунд и здесь ракурс съемки таков, что судить о том, отрабатывает ли подвеска неровности поверхности или нет, невозможно.

Извини, никто в тот момент не собирался доказывать состоятельность ровера.

R.F.> Я-то, как раз, вижу, вижу,

Не то ты видишь. Не то.

R.F.> что ты с пеной у рта,

Инженер, ну не надо только звездеть. Посчитай кол-во знаков в каждом своем сообщении. А потом посчитай сколько из них в составе слов имеют отношение к теме. Сравни с моими. Вот тут сразу станет видно у кого и откуда идет пена.

R.F.> Да-да, и заодно - мемуары участников акции, желательно - рангом повыше, где в мельчайших подробностях были бы описаны её детали, и документы, подтверждающие, что американская лунная программа в весьма и весьма значительной своей части - не более, чем крупномасштабная операция, провернутая нашими западными "партнерами", имевшая целью...

Это что было? Доказательство несостоятельности подвески ровера?

R.F.> Соображаю, что когда необходимо быстро-быстро запилить то или иное изделие, проще и дешевле использовать уже имеющиеся наработки, нежели "изобретать велосипед". Как это делается я описал достаточно подробно.

Не звезеди, инженер. Ничего ты подробно не описывал. У тебя только некий тупой вывод:

R.F.> Так что, судя по всему, "джип ободрали" до рамы и ..."

Ну так покажи, инженер, сходство рамы Виллиса и ровера. Может подвеска, которую ты не в состоянии объяснить, так же решена? А?

Зато для тебя все объясняет натянутый факт единственного условного совпадения пропорционального отношения базы к расположению кресел по одной лишь фотографии и наложенной на нее схеме. Ты точно инженер? Ну так наложи остальные проекции: вид сверху, спереди.

R.F.> Побывал на этой выставке и я, и информация, которую выложил здесь, почерпнута из того самого журнал. Пошарил в сети и нашел его - Yandex.Disk Read and enjoy.:)))

Спасибо, у меня оригинал есть.

R.F.> Примерно то же

Что, "то же"??? Ты в состоянии сформулировать или привести цитату?

R.F.> Не забудь утереться...

Да в общем

R.F.> Я, кстати, за давностью лет кое что запамятовал - путь машинки от задания на проектирование до того дня, когда она была представлена почтенной публике, занял не 3 (три), а 5 (пять) лет.:) Повторяю

Повторяешь? А ты не повторил еще что сравнивать штучное изделие к сроку и коммерческий товар массового производства как минимум не корректно?

R.F.> (поразительная скорость! надо полагать, ребятки трудились в поте лица 72, нет - 96 часов в сутки без перерывов и выходных).:)

"Когда тупой пытается острить, это выглядит убого" ©

P.V.>> И где же мы видим эту рекламу?

R.F.> Хотел, было, ответить в рифму, но... Читай внимательно мое предыдущее сообщение - увидишь.

Ну так покажи пример-то.

R.F.> где возникает немало вопросов, не раскладывается.

Ну и ты нашел ответы на вопросы? Но вывод сделал. Факт

R.F.> Вопрос: в каком понимании этот термин применен по отношению ко мне?

Речь не о тебе. Речь о Леониде Коновалове. Загугли сам. Так что зря ты свою бредовую простыню писал по этому поводу. Хотя...

R.F.> Не смешите мои тапочки!:)))

Инженер, епт

Это сообщение редактировалось 20.11.2018 в 17:16

R.F.>> если не превышают предел прочности НЕКОТОРЫХ пружинных сталей

Hal> Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

R.F.>> Что тут вычислять?

Hal> Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Hal> Ты не способен это прочитать, понять или запомнить?

R.F.>> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Hal> А на видео мы видим, что существует.

R.F.>> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Hal> Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

R.F.>> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Hal> Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

R.F.>> если не превышают предел прочности НЕКОТОРЫХ пружинных сталей

Hal> Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

Речь шла не о пружинных сталях или их аналогах, а об отечественных пружинных сталях имярек и их забугорных аналогах.

Это во-первых, а во-вторых, то, что для изготовления торсионных валов используются обладающие необходимыми механическими характеристиками пружинные (их еще называют пружинно-рессорными) стали - прописная истина. К сожалению, не для всех...

В третьих, как явствует из чертежа и многочисленных фото, упругие элементы подвески здесь изготовлены из стали, а не из, например, резины - видны щлицевые соединения головок валов и втулок.

В четвертых, сталей, способных испытывать упругую деформацию при тех напряжениях, которые возникли бы при закрутке изготовленных из них валов (с имеющимися геометрическими параметрами их рабочих частей) на углы, необходимые для складывания подвески, не существует и сейчас, а уж полвека назад - тем более. Это обусловлено не тупостью металлургов и химиков, а особенностями внутреннего строения твердых веществ вообще и сталей - в частности (Твёрдое тело) — Википедия. Вспомни мое сообщение, где говорилось о кристаллической решетке, межатомных связях (которые не бывают бесконечно сильны, при достижении напряжений, возникающих под действием приложенных сил, тех или иных величин они нарушаются и тогда - либо неупругая или необратимая деформация, либо разрушение) и прочем.

R.F.>> Что тут вычислять?

Hal> Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Hal> Ты не способен это прочитать, понять или запомнить?

Доказать справедливость формул, которые использовал при расчетах? Рыться в справочниках и учебниках было бы слишком, потому загляни сюда Кручение (деформация) — Википедия Полярный момент инерции и модуль сдвига - по гиперссылкам в пояснениях к формуле для расчета "угла закручивания цилиндрического стержня в границах упругих деформаций под действием момента T".

Формулу для расчета момента Т выведи из имеющейся в статье формулы, по которой определяются касательные напряжения, возникающие в условиях кручения.

Допускаемые напряжения при кручении - Допускаемые напряжения и механические свойства материалов. Нас они интересуют при статической нагрузке.

Да, полученное значение максимального угла закручивания - в радианах. Надо объяснять, как радианы перевести в градусы?

Я приводил тебе "обратный" расчет, где рассчитал максимальный диаметр рабочей части верхнего торсионного вала, изготовленного из стали 60С2А или ее американских аналогов 9260, G92600 (эта сталь - одна из "самых-самых", используется для изготовления торсионных валов, используемых в качестве упругих элементов подвески тяжелой гусеничной техники), при котором его деформация при заданной мной длине при закручивании на угол 72 градуса (необходимый для складывания подвески) оставалась упругой - получилось, если мне не изменяет память, около 2,7 мм! Но... приняв длину рабочей части, равной 13,22", я ошибся, "удлинив" ее, рабочую часть на 0,72" (на 5,446 %), на чертеже - 12,5", тем самым дал американцам фору - максимальный диаметр должен быть меньше на указанные 5,446 %.

Вообще, здесь полно нескладушек, например, на представленном мной ранее "лунном" фото ровера (когда речь шла о стальных втулках со шлицевыми отверстиями, установленных в гладкие отверстия в кронштейнах), исходя из пропорций, диаметр РЧ верхнего торсионного вала составляет 11-12 мм, на чертеже - всего лишь 1/4" (6,35 мм), что само по себе заставляет задуматься...

R.F.>> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Hal> А на видео мы видим, что существует.

На каком видео? "В интернетах" гуляет лишь 2 ролика, где раскрывание подвески показано "во всей красе" - на одном из них представлена всего лишь МОДЕЛЬ телеги Яндекс.Видео, другой - "лунная хроника" Яндекс.Видео. И тот и другой вызывают вопросы и сомнения - у модели почему-то отсутствуют торсионные валы (по крайней мере, верхние), а на лунной хронике качество изображения и ракурс съемки таковы, что, в общем-то, не видно, каким образом здесь добились "раскрываемости" подвески и шасси - можно было прикрутить к телеге какой угодно механизм и зритель этого не увидит даже при очень большом желании. На всех остальных роликах, где показаны "испытания" подвески "настоящего" ровера, она раскрывается при помощи ручек топчущихся вокруг него клоу... прошу прощения, инженеров Boeing, в том числе, здесь Ой! (на что здесь следует обратить внимание я подробно, по секундам, расписал Павлу). Если бы "все работало", то даже "лунных" торсионных валов вполне хватило бы для разворачивания подвески - вспомни сообщение, где я расписал, откуда взялись 120 кг нагрузки, необходимые здесь для перевода подвески в транспортное положение и во что это вылилось бы при освобождении рычагов.

R.F.>> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Hal> Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

.................................

R.F.>> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Hal> Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

При анализе ЦЕЛОГО сборочного чертежа подвески, многочисленных фото- и кинодокументов.:)

.................................

Специалисту или просто образованному человеку хватило бы даже малой части приведенных мной аргументов, ЧТОБЫ НЕ ПОВЕРИТЬ МНЕ, А ПОНЯТЬ, ЧТО Я ПРАВ, т.к. образованный человек, во-первых, ДУМАЕТ, во-вторых, знает, например, что абсолютно упругих тел не существует, что это не более чем абстракция, которую используют при решении многих физических задач, знает он и о существовании закона Гука (деформация, возникающая в упругом теле (пружине, стержне, консоли, балке и т. п.), пропорциональна приложенной к этому телу силе), справедливом при малых деформациях - при превышении ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ связь между напряжениями и деформациями становится нелинейной, потому не задавал бы вопросов, почему это вдруг, если бы американцам удалось бы создать абсолютно упругий материал (о, чудо!!!), из которого они изготовили бы торсионные валы, для закручивания их на угол, в 5,9 раз больший, чем при некой нагрузке, потребовалось бы приложить в 5,9 раз больший момент (к пояснениям, откуда взялись 120 кг) и т.д. и т.п. Образованному человеку не требовались бы документальные доказательства, он сам бы проверил приведенные мной расчеты, "нарыв" недостающую информацию в интернете, а не становился бы сразу в позу, скатываясь к тупому, ничем не аргументированному отрицанию.

Hal> Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

R.F.>> Что тут вычислять?

Hal> Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Hal> Ты не способен это прочитать, понять или запомнить?

R.F.>> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Hal> А на видео мы видим, что существует.

R.F.>> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Hal> Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

R.F.>> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Hal> Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

R.F.>> если не превышают предел прочности НЕКОТОРЫХ пружинных сталей

Hal> Ты уже доказал, что для торсионов применяли пружинные стали или их аналоги?

Речь шла не о пружинных сталях или их аналогах, а об отечественных пружинных сталях имярек и их забугорных аналогах.

Это во-первых, а во-вторых, то, что для изготовления торсионных валов используются обладающие необходимыми механическими характеристиками пружинные (их еще называют пружинно-рессорными) стали - прописная истина. К сожалению, не для всех...

В третьих, как явствует из чертежа и многочисленных фото, упругие элементы подвески здесь изготовлены из стали, а не из, например, резины - видны щлицевые соединения головок валов и втулок.

В четвертых, сталей, способных испытывать упругую деформацию при тех напряжениях, которые возникли бы при закрутке изготовленных из них валов (с имеющимися геометрическими параметрами их рабочих частей) на углы, необходимые для складывания подвески, не существует и сейчас, а уж полвека назад - тем более. Это обусловлено не тупостью металлургов и химиков, а особенностями внутреннего строения твердых веществ вообще и сталей - в частности (Твёрдое тело) — Википедия. Вспомни мое сообщение, где говорилось о кристаллической решетке, межатомных связях (которые не бывают бесконечно сильны, при достижении напряжений, возникающих под действием приложенных сил, тех или иных величин они нарушаются и тогда - либо неупругая или необратимая деформация, либо разрушение) и прочем.

R.F.>> Что тут вычислять?

Hal> Тебе уже десять раз сказали, что ничего не надо вычислять. Тебе надо доказать цифры, которые ты взял для расчетов.

Hal> Ты не способен это прочитать, понять или запомнить?

Доказать справедливость формул, которые использовал при расчетах? Рыться в справочниках и учебниках было бы слишком, потому загляни сюда Кручение (деформация) — Википедия Полярный момент инерции и модуль сдвига - по гиперссылкам в пояснениях к формуле для расчета "угла закручивания цилиндрического стержня в границах упругих деформаций под действием момента T".

Формулу для расчета момента Т выведи из имеющейся в статье формулы, по которой определяются касательные напряжения, возникающие в условиях кручения.

Допускаемые напряжения при кручении - Допускаемые напряжения и механические свойства материалов. Нас они интересуют при статической нагрузке.

Да, полученное значение максимального угла закручивания - в радианах. Надо объяснять, как радианы перевести в градусы?

Я приводил тебе "обратный" расчет, где рассчитал максимальный диаметр рабочей части верхнего торсионного вала, изготовленного из стали 60С2А или ее американских аналогов 9260, G92600 (эта сталь - одна из "самых-самых", используется для изготовления торсионных валов, используемых в качестве упругих элементов подвески тяжелой гусеничной техники), при котором его деформация при заданной мной длине при закручивании на угол 72 градуса (необходимый для складывания подвески) оставалась упругой - получилось, если мне не изменяет память, около 2,7 мм! Но... приняв длину рабочей части, равной 13,22", я ошибся, "удлинив" ее, рабочую часть на 0,72" (на 5,446 %), на чертеже - 12,5", тем самым дал американцам фору - максимальный диаметр должен быть меньше на указанные 5,446 %.

Вообще, здесь полно нескладушек, например, на представленном мной ранее "лунном" фото ровера (когда речь шла о стальных втулках со шлицевыми отверстиями, установленных в гладкие отверстия в кронштейнах), исходя из пропорций, диаметр РЧ верхнего торсионного вала составляет 11-12 мм, на чертеже - всего лишь 1/4" (6,35 мм), что само по себе заставляет задуматься...

R.F.>> Материала, обладающего необходимыми механическими свойствами не существует сейчас, а уж тогда - подавно.

Hal> А на видео мы видим, что существует.

На каком видео? "В интернетах" гуляет лишь 2 ролика, где раскрывание подвески показано "во всей красе" - на одном из них представлена всего лишь МОДЕЛЬ телеги Яндекс.Видео, другой - "лунная хроника" Яндекс.Видео. И тот и другой вызывают вопросы и сомнения - у модели почему-то отсутствуют торсионные валы (по крайней мере, верхние), а на лунной хронике качество изображения и ракурс съемки таковы, что, в общем-то, не видно, каким образом здесь добились "раскрываемости" подвески и шасси - можно было прикрутить к телеге какой угодно механизм и зритель этого не увидит даже при очень большом желании. На всех остальных роликах, где показаны "испытания" подвески "настоящего" ровера, она раскрывается при помощи ручек топчущихся вокруг него клоу... прошу прощения, инженеров Boeing, в том числе, здесь Ой! (на что здесь следует обратить внимание я подробно, по секундам, расписал Павлу). Если бы "все работало", то даже "лунных" торсионных валов вполне хватило бы для разворачивания подвески - вспомни сообщение, где я расписал, откуда взялись 120 кг нагрузки, необходимые здесь для перевода подвески в транспортное положение и во что это вылилось бы при освобождении рычагов.

R.F.>> Проблему можно было бы решить "прикрутив" к конструкции телеги механизмы, которые обеспечивали бы поворот втулок, с которыми соединены концы валов, остающиеся при работе подвески в нормальных условиях неподвижными, Бог с ним, туда - при помощи ручек, обратно, под действием пружин - автоматически, но таковые здесь отсутствуют, втулки соединены с кронштейнами и перьями рычагов жестко.

Hal> Ты это уже доказал? Или опять это домыслы, родившиеся в голове "инженера" при просмотре огрызка чертежа?

.................................

R.F.>> Вот и скажи, пожалуйста, почему я должен верить в большом тому, кто солгал в малом?

Hal> Вот именно поэтому тебе никто и не верит. И от тебя просят документальные доказательства всех цифр и исходных данных.

При анализе ЦЕЛОГО сборочного чертежа подвески, многочисленных фото- и кинодокументов.:)

.................................

Специалисту или просто образованному человеку хватило бы даже малой части приведенных мной аргументов, ЧТОБЫ НЕ ПОВЕРИТЬ МНЕ, А ПОНЯТЬ, ЧТО Я ПРАВ, т.к. образованный человек, во-первых, ДУМАЕТ, во-вторых, знает, например, что абсолютно упругих тел не существует, что это не более чем абстракция, которую используют при решении многих физических задач, знает он и о существовании закона Гука (деформация, возникающая в упругом теле (пружине, стержне, консоли, балке и т. п.), пропорциональна приложенной к этому телу силе), справедливом при малых деформациях - при превышении ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ связь между напряжениями и деформациями становится нелинейной, потому не задавал бы вопросов, почему это вдруг, если бы американцам удалось бы создать абсолютно упругий материал (о, чудо!!!), из которого они изготовили бы торсионные валы, для закручивания их на угол, в 5,9 раз больший, чем при некой нагрузке, потребовалось бы приложить в 5,9 раз больший момент (к пояснениям, откуда взялись 120 кг) и т.д. и т.п. Образованному человеку не требовались бы документальные доказательства, он сам бы проверил приведенные мной расчеты, "нарыв" недостающую информацию в интернете, а не становился бы сразу в позу, скатываясь к тупому, ничем не аргументированному отрицанию.

R.F.>>> если не превышают предел прочности НЕКОТОРЫХ пружинных сталей

Есть торсионы которые можно закручивать на 120 и более град? Например пучковые (только не такие как на танках, а с тонкими прутьями и может даже полимерной сердцевиной), м?

Есть возможность активировать нижний торсион только в пределах хода подвески в ездовой конфигурации? Тогда закрутка в одну сторону будет в пределах упругой деформации, а, инженер?

Есть торсионы которые можно закручивать на 120 и более град? Например пучковые (только не такие как на танках, а с тонкими прутьями и может даже полимерной сердцевиной), м?

Есть возможность активировать нижний торсион только в пределах хода подвески в ездовой конфигурации? Тогда закрутка в одну сторону будет в пределах упругой деформации, а, инженер?

R.F.> а об отечественных пружинных сталях

И причем тут американский лунный ровер?

R.F.> для изготовления торсионных валов используются обладающие необходимыми механическими характеристиками пружинные (их еще называют пружинно-рессорными) стали - прописная истина.

Где это написано? Из каких документов ты взял, что американцы использовали для торсиона ровера однородный стальной прут из советской пружинной стали или ее аналогов?

Ты совсем тупой? Сколько раз тебе надо задать один и тот же вопрос, скажи сразу? Я повторю сколько надо.

R.F.> как явствует из чертежа и многочисленных фото, упругие элементы подвески здесь изготовлены из стали

Где это написано? Где написана марка стали? Где написано, что это однородный стальной прут?

R.F.> Доказать справедливость формул, которые использовал при расчетах?

Ты совсем тупой?

Я у тебя спрашиваю, откуда ты взял, что торсион изготовлен из аналога советской пружинной стали и что для расчета надо брать цифры как для однородного сплошного прута?

R.F.> 9260, G92600 (эта сталь - одна из "самых-самых", используется для изготовления торсионных валов, используемых в качестве упругих элементов подвески тяжелой гусеничной техники)

Ровер это тяжелая гусеничная техника?

R.F.> что само по себе заставляет задуматься

Как я уже не раз повторял - для лунного сектанта любая информация, которую он узнает про программу Аполлон, неопровержимо доказывает афёру. Это религия такая. Болезнь внутричерепного наполнителя.

R.F.> На каком видео?

На тех, где раскладывается лунный ровер с ЛМ.

R.F.> "В интернетах" гуляет лишь 2 ролика

Не верная постановка утверждения.

Правильно оно должно звучать так - "Так как я слишком тупой и не смог найти больше двух видео роликов, то американцы не летали на Луну".

R.F.> При анализе ЦЕЛОГО сборочного чертежа подвески, многочисленных фото- и кинодокументов.

Каких еще многочисленных? Ты же сам признал, что ты смог найти только огрызок чертежа и только два ролика. А сделал вывод о наличии глобального заговора.

Тебе даже ссылки дали на хранилище чертежей и видео материалов. Но даже и так ты не смог ничего найти.

R.F.> Специалисту или просто образованному человеку хватило бы даже малой части приведенных мной аргументов, ЧТОБЫ НЕ ПОВЕРИТЬ МНЕ, А ПОНЯТЬ, ЧТО Я ПРАВ

Тысячи профильных специалистов изучают программу Аполлон по учебникам в профильных ВУЗах. И ни у кого вопросов не возникает. Вопросы возникают только у фриков, которые не могут ничего найти, не способны воспринимать текст и живут в своих выдуманных мирках.

R.F.> образованный человек, во-первых, ДУМАЕТ

Ты уже доказал, что думать ты не способен.

У тебя есть психологическая необходимость обвинить американцев в обмане. Может это личные психологические проблемы, которые требуют наличия внешнего врага, который виноват во всех неудачах в жизни. А может это просто пропаганда из ящика так хорошо работает. Это не важно. Главное что для тебя афёра существует априори. А к ней уже пристыковывается все остальное. Без обдумывания. Без анализа всех имеющихся фактов о программе Аполлон. Ты увидел ровер, насчитал ерунду, которая не сходится, и возликовал. И вместо того чтобы найти косяк в своих расчетах, ты решил вылезти в инет и начать обвинять людей.

И причем тут американский лунный ровер?

R.F.> для изготовления торсионных валов используются обладающие необходимыми механическими характеристиками пружинные (их еще называют пружинно-рессорными) стали - прописная истина.

Где это написано? Из каких документов ты взял, что американцы использовали для торсиона ровера однородный стальной прут из советской пружинной стали или ее аналогов?

Ты совсем тупой? Сколько раз тебе надо задать один и тот же вопрос, скажи сразу? Я повторю сколько надо.

R.F.> как явствует из чертежа и многочисленных фото, упругие элементы подвески здесь изготовлены из стали

Где это написано? Где написана марка стали? Где написано, что это однородный стальной прут?

R.F.> Доказать справедливость формул, которые использовал при расчетах?

Ты совсем тупой?

Я у тебя спрашиваю, откуда ты взял, что торсион изготовлен из аналога советской пружинной стали и что для расчета надо брать цифры как для однородного сплошного прута?

R.F.> 9260, G92600 (эта сталь - одна из "самых-самых", используется для изготовления торсионных валов, используемых в качестве упругих элементов подвески тяжелой гусеничной техники)

Ровер это тяжелая гусеничная техника?

R.F.> что само по себе заставляет задуматься

Как я уже не раз повторял - для лунного сектанта любая информация, которую он узнает про программу Аполлон, неопровержимо доказывает афёру. Это религия такая. Болезнь внутричерепного наполнителя.

R.F.> На каком видео?

На тех, где раскладывается лунный ровер с ЛМ.

R.F.> "В интернетах" гуляет лишь 2 ролика

Не верная постановка утверждения.

Правильно оно должно звучать так - "Так как я слишком тупой и не смог найти больше двух видео роликов, то американцы не летали на Луну".

R.F.> При анализе ЦЕЛОГО сборочного чертежа подвески, многочисленных фото- и кинодокументов.

Каких еще многочисленных? Ты же сам признал, что ты смог найти только огрызок чертежа и только два ролика. А сделал вывод о наличии глобального заговора.

Тебе даже ссылки дали на хранилище чертежей и видео материалов. Но даже и так ты не смог ничего найти.

R.F.> Специалисту или просто образованному человеку хватило бы даже малой части приведенных мной аргументов, ЧТОБЫ НЕ ПОВЕРИТЬ МНЕ, А ПОНЯТЬ, ЧТО Я ПРАВ

Тысячи профильных специалистов изучают программу Аполлон по учебникам в профильных ВУЗах. И ни у кого вопросов не возникает. Вопросы возникают только у фриков, которые не могут ничего найти, не способны воспринимать текст и живут в своих выдуманных мирках.

R.F.> образованный человек, во-первых, ДУМАЕТ

Ты уже доказал, что думать ты не способен.

У тебя есть психологическая необходимость обвинить американцев в обмане. Может это личные психологические проблемы, которые требуют наличия внешнего врага, который виноват во всех неудачах в жизни. А может это просто пропаганда из ящика так хорошо работает. Это не важно. Главное что для тебя афёра существует априори. А к ней уже пристыковывается все остальное. Без обдумывания. Без анализа всех имеющихся фактов о программе Аполлон. Ты увидел ровер, насчитал ерунду, которая не сходится, и возликовал. И вместо того чтобы найти косяк в своих расчетах, ты решил вылезти в инет и начать обвинять людей.

Hal> И вместо того чтобы найти косяк в своих расчетах, ты решил вылезти в инет и начать обвинять людей.

Если расчёты не сходятся с реальностью, тем хуже для реальности!!!

Мне нравится мания величия опровергунов, по которой только они способны сделать что-то правильно.

Сидя на диване.

Всё остальное человечество не может.

Если расчёты не сходятся с реальностью, тем хуже для реальности!!!

Мне нравится мания величия опровергунов, по которой только они способны сделать что-то правильно.

Сидя на диване.

Всё остальное человечество не может.

R.F.>> Автоматическое развертывание мы можем видеть лишь на видео, где представлена модель телеги - и на кадрах "лунной" хроники. Эти материалы вызывает очень много вопросов.

P.V.> А ты не прыгай с первого своего утверждения, а докажи его расчетом. Тогда и видео с Луны не будет вызывать вопросов. А то у тебя вопросы есть и ты на них даже не пытался ответы найти, а вывод уже готов.

R.F.>> Работа же подвески в этих самых "лунных" условиях демонстрируется отдельно от процесса развертывания пепелаца - в движении после развертывания до того момента как покинул кадр, он виден лишь несколько секунд и здесь ракурс съемки таков, что судить о том, отрабатывает ли подвеска неровности поверхности или нет, невозможно.

P.V.> Извини, никто в тот момент не собирался доказывать состоятельность ровера.

R.F.>> Я-то, как раз, вижу, вижу,

P.V.> Не то ты видишь. Не то.

R.F.>> что ты с пеной у рта,

P.V.> Инженер, ну не надо только звездеть. Посчитай кол-во знаков в каждом своем сообщении. А потом посчитай сколько из них в составе слов имеют отношение к теме. Сравни с моими. Вот тут сразу станет видно у кого и откуда идет пена.

R.F.>> Да-да, и заодно - мемуары участников акции, желательно - рангом повыше, где в мельчайших подробностях были бы описаны её детали, и документы, подтверждающие, что американская лунная программа в весьма и весьма значительной своей части - не более, чем крупномасштабная операция, провернутая нашими западными "партнерами", имевшая целью...

P.V.> Это что было? Доказательство несостоятельности подвески ровера?

R.F.>> Соображаю, что когда необходимо быстро-быстро запилить то или иное изделие, проще и дешевле использовать уже имеющиеся наработки, нежели "изобретать велосипед". Как это делается я описал достаточно подробно.

P.V.> Не звезеди, инженер. Ничего ты подробно не описывал. У тебя только некий тупой вывод:

R.F.>> Так что, судя по всему, "джип ободрали" до рамы и ..."

P.V.> Ну так покажи, инженер, сходство рамы Виллиса и ровера. Может подвеска, которую ты не в состоянии объяснить, так же решена? А?

P.V.> Зато для тебя все объясняет натянутый факт единственного условного совпадения пропорционального отношения базы к расположению кресел по одной лишь фотографии и наложенной на нее схеме. Ты точно инженер? Ну так наложи остальные проекции: вид сверху, спереди.

R.F.>> Побывал на этой выставке и я, и информация, которую выложил здесь, почерпнута из того самого журнал. Пошарил в сети и нашел его - Yandex.Disk Read and enjoy.:)))

P.V.> Спасибо, у меня оригинал есть.

R.F.>> Примерно то же

P.V.> Что, "то же"??? Ты в состоянии сформулировать или привести цитату?

R.F.>> Не забудь утереться...

P.V.> Да в общемпнх, дорогой инженер. Пену свою утирай сам.

R.F.>> Я, кстати, за давностью лет кое что запамятовал - путь машинки от задания на проектирование до того дня, когда она была представлена почтенной публике, занял не 3 (три), а 5 (пять) лет.:) Повторяю

P.V.> Повторяешь? А ты не повторил еще что сравнивать штучное изделие к сроку и коммерческий товар массового производства как минимум не корректно?

R.F.>> (поразительная скорость! надо полагать, ребятки трудились в поте лица 72, нет - 96 часов в сутки без перерывов и выходных).:)

P.V.> "Когда тупой пытается острить, это выглядит убого" ©

P.V.> P.V.>> И где же мы видим эту рекламу?

R.F.>> Хотел, было, ответить в рифму, но... Читай внимательно мое предыдущее сообщение - увидишь.

P.V.> Ну так покажи пример-то.

R.F.>> где возникает немало вопросов, не раскладывается.

P.V.> Ну и ты нашел ответы на вопросы? Но вывод сделал. Факт

R.F.>> Вопрос: в каком понимании этот термин применен по отношению ко мне?

P.V.> Речь не о тебе. Речь о Леониде Коновалове. Загугли сам. Так что зря ты свою бредовую простыню писал по этому поводу. Хотя...

R.F.>> Не смешите мои тапочки!:)))

P.V.> Инженер, епт

Пилат Понтийский!!!