-

![[image]](https://www.balancer.ru/cache/var/www/files.balancer.ru/files/forums/attaches/2021/08/128x128-crop/02-9919769-simulyator-002.png)

Высотные ракеты SashaMaks II

Мой проект высотных ракет.Теги:

SashaMaks> То, что Вы тут навыдумывали - это же должно было быть не меньше 200атм, а это просто физически не возможно.

Mihail66> Я ведь посчитал что прочность одной пряди ровинга 2400текс по волокну составляет порядка 100кгс.

1. Вы путаете прочность и силу.

2. Вы неправильно делаете весь расчёт:

Разрывная сила ленточки определяется суммой разрывных сил всего числа филаментов в ней:

268[кГс] = 1,24[Н]·2122;

где:

Число филаментов равно отношению плотности ровинга к массе отдельного филамента:

2122 = 2400[текс]/1,13[г/1000м],

Масса отдельного филамента равна произведению площади филамента на плотность стекла:

1,13[г/1000м] = 1000[м]·0,000452[мм²]·2,5[г/см³];

Площадь филамента определяется через диаметр филамента:

0,000452[мм²] = 3,14·(0,024[мм]/2)²,

Разрывная сила отдельного филамента жёстко связана с его прочностью через произведение прочности на площадь филамента:

1,24[Н] = 2741[МПа]·0,000452[мм²].

Красным цветом выделены параметры из спецификации на стеклянный ровинг Jushi:

Mihail66> Я ведь посчитал что прочность одной пряди ровинга 2400текс по волокну составляет порядка 100кгс.

1. Вы путаете прочность и силу.

2. Вы неправильно делаете весь расчёт:

Разрывная сила ленточки определяется суммой разрывных сил всего числа филаментов в ней:

268[кГс] = 1,24[Н]·2122;

где:

Число филаментов равно отношению плотности ровинга к массе отдельного филамента:

2122 = 2400[текс]/1,13[г/1000м],

Масса отдельного филамента равна произведению площади филамента на плотность стекла:

1,13[г/1000м] = 1000[м]·0,000452[мм²]·2,5[г/см³];

Площадь филамента определяется через диаметр филамента:

0,000452[мм²] = 3,14·(0,024[мм]/2)²,

Разрывная сила отдельного филамента жёстко связана с его прочностью через произведение прочности на площадь филамента:

1,24[Н] = 2741[МПа]·0,000452[мм²].

Красным цветом выделены параметры из спецификации на стеклянный ровинг Jushi:

Прикреплённые файлы:

Mihail66> Это без связки, все равно связка трещит, и прочности почти не добавляет.

Смола увеличивает площадь сечения в зависимости от объёмной/массовой доли:

0,001081[мм²] = 0,000452[мм²] + (((1–0,6)·0,000452[мм²]·2,5[г/см³])/(0,6·1,2[г/см³])),

тогда прочность с учётом смолы или композитная прочность мононаправленного слоя композита составит:

1147[МПа] = 1,24[Н]/0,001081[мм²].

Чем больше смолы, тем тяжелее будет такой композит и меньше будет его удельная прочность.

Mihail66> При ширине пряди ~5мм уложенных под углом 54* на окружности диаметром 60мм будет помещаться ~22 нитки ровинга, т.е. 44 нитки в 2-х слоях.

Правильно.

Mihail66> А прочность ровинга под углом 54* составит уже не 100кгс, а всего cos(54*)*100=58,8кгс.

Не правильно:

268[кГс]·cos(54,73°) = 155[кГс].

Mihail66> Таким образом осевая прочность, чисто теоретически, по волокну получится 2587кгс.

Соответственно тоже не правильно:

7037[кГс] = 2·22,7·155[кГс].

Mihail66> При площади сечения баллона (3,14*602)/4=2826мм2=28,26см2, получаем предельное давление всего 2587/28,26=91,5кг/см2.

Соответственно тоже не правильно:

233,2[кг/см²] = 7037[кГс]/(3,14·6,2²/4).

Mihail66> Тот же ровинг, и тот же баллон, и те же 2 слоя, но ортогонально.

Mihail66> При ширине пряди ~5мм уложенных вдоль оси на окружности диаметром 60мм будет помещаться ~38 ниток ровинга.

Mihail66> А прочность одной нитки ровинга составляет ~100кгс, т.е. всего по осевой 3800кгс.

Соответственно тоже не правильно:

10516[кГс] = 39,24·268[кГс].

Mihail66> Предельное давление вдоль оси 3800/28см2=136кг/см2. Но по окружности всего 136/2=68кг/см2

Соответственно тоже не правильно:

По оси: 348[кг/см²] = 10516[кГс]/(3,14·6,2²/4);

По кольцу: 174[кг/см²] = 348[кг/см²]/2.

Что я там писал?

SashaMaks> Я ещё могу для своей ортогональной немного повысить может быть до 160-180атм и всё.

Но это ещё не всё! См. дальше…

Mihail66> Ну и под занавес про 1,333 раза. Смотри внимательно -

Mihail66> твои 68 атм для ортогональной * 1,333 = 91атм для "косой" с углом 54*, при прочих равных.

Это Вы смотрите внимательно:

Структура:

1. Слой - продольный шаг (5±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм.

Тогда будет следующая раскладка по корпусам:

Смола увеличивает площадь сечения в зависимости от объёмной/массовой доли:

0,001081[мм²] = 0,000452[мм²] + (((1–0,6)·0,000452[мм²]·2,5[г/см³])/(0,6·1,2[г/см³])),

тогда прочность с учётом смолы или композитная прочность мононаправленного слоя композита составит:

1147[МПа] = 1,24[Н]/0,001081[мм²].

Чем больше смолы, тем тяжелее будет такой композит и меньше будет его удельная прочность.

Mihail66> При ширине пряди ~5мм уложенных под углом 54* на окружности диаметром 60мм будет помещаться ~22 нитки ровинга, т.е. 44 нитки в 2-х слоях.

Правильно.

Mihail66> А прочность ровинга под углом 54* составит уже не 100кгс, а всего cos(54*)*100=58,8кгс.

Не правильно:

268[кГс]·cos(54,73°) = 155[кГс].

Mihail66> Таким образом осевая прочность, чисто теоретически, по волокну получится 2587кгс.

Соответственно тоже не правильно:

7037[кГс] = 2·22,7·155[кГс].

Mihail66> При площади сечения баллона (3,14*602)/4=2826мм2=28,26см2, получаем предельное давление всего 2587/28,26=91,5кг/см2.

Соответственно тоже не правильно:

233,2[кг/см²] = 7037[кГс]/(3,14·6,2²/4).

Mihail66> Тот же ровинг, и тот же баллон, и те же 2 слоя, но ортогонально.

Mihail66> При ширине пряди ~5мм уложенных вдоль оси на окружности диаметром 60мм будет помещаться ~38 ниток ровинга.

Mihail66> А прочность одной нитки ровинга составляет ~100кгс, т.е. всего по осевой 3800кгс.

Соответственно тоже не правильно:

10516[кГс] = 39,24·268[кГс].

Mihail66> Предельное давление вдоль оси 3800/28см2=136кг/см2. Но по окружности всего 136/2=68кг/см2

Соответственно тоже не правильно:

По оси: 348[кг/см²] = 10516[кГс]/(3,14·6,2²/4);

По кольцу: 174[кг/см²] = 348[кг/см²]/2.

Что я там писал?

SashaMaks> Я ещё могу для своей ортогональной немного повысить может быть до 160-180атм и всё.

Но это ещё не всё! См. дальше…

Mihail66> Ну и под занавес про 1,333 раза. Смотри внимательно -

Mihail66> твои 68 атм для ортогональной * 1,333 = 91атм для "косой" с углом 54*, при прочих равных.

Это Вы смотрите внимательно:

Структура:

1. Слой - продольный шаг (5±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм.

Тогда будет следующая раскладка по корпусам:

Прикреплённые файлы:

Mihail66>> Я этим давно занимаюсь и накопил некоторый опыт.

SashaMaks> Ваш опыт и так уже виден, там без изменений из 17шт, ни одного боле 100атм.

Mihail66> А! Я вижу что мой "печальный" опыт является определяющим.

Да ну?

А я вот тут посчитал удельную прочность композитных корпусов и получилось следующее:

Ортогональная SashaMaks 1153[МПа·см³/г];

Спиральная SashaMaks 714[МПа·см³/г];

Спиральная Mihail66 590[МПа·см³/г].

Получается, что у меня больше опыта, и он определяющий!

Mihail66> А вот зона твоего разрушения требует очень существенной доработки.

Она является самым слабым местом по профилю баллона, там дорабатывать нечего, а если и пытаться, то по КМС будет только хуже.

Дорабатывать нужно Вам ваши баллоны, у них пока что самая низкая удельная прочность:

Mihail66> А реальная причина разрушения так и останется в неправильной укладке.

Вы даже показать эту «неправильность» не сможете не то, что её обосновать.

Mihail66> А какие ты ожидал изменения?

Прогресса.

Кстати, какой у них был диаметр, ровинг и схема намотки?

Mihail66> Т.е. вся дополнитительная прочность приобретается за счет связки.

Связка в композите ничего не даёт, смола слишком слабая на разрыв и хрупкая.

Mihail66> А чтобы свести растрескивания к минимуму нужно выполнять намотку максимально точно, и с минимальными отклонениями от требуемой геометрии.

Mihail66> Если бы не было растрескивания связки, то можно было бы считать от заявленной производителем прочности в 2500-2700МПа.

Растрескивание матрицы не оказывает существенного влияния на прочность, так как матрица работает не по нормальным, а по касательным напряжениям. Поперечные трещины в ней никоим образом не нарушают адгезию и равномерного перераспределения нагрузки между филаментами.

Mihail66> Я не стану насильственно тебя поучать, ты умный, и можешь сам разобраться.

Вы не знаете сопромата! Не знаете, как работает матрица в композиционных материалах!

SashaMaks> Биться за герметичность так же не вижу смысла, подтеки были некритичные, испытание состоялось, зона разрушение соответствует ожидаемой/расчётной.

Mihail66> Вот поэтому я и перестал биться за герметичность, и мне моих 100атм более чем достаточно.

Тогда зачем Вы пишите, что у Вас не было разрыва волокна и вся потеря прочности из-за плохой герметичности???

SashaMaks> Ваш опыт и так уже виден, там без изменений из 17шт, ни одного боле 100атм.

Mihail66> А! Я вижу что мой "печальный" опыт является определяющим.

Да ну?

А я вот тут посчитал удельную прочность композитных корпусов и получилось следующее:

Ортогональная SashaMaks 1153[МПа·см³/г];

Спиральная SashaMaks 714[МПа·см³/г];

Спиральная Mihail66 590[МПа·см³/г].

Получается, что у меня больше опыта, и он определяющий!

Mihail66> А вот зона твоего разрушения требует очень существенной доработки.

Она является самым слабым местом по профилю баллона, там дорабатывать нечего, а если и пытаться, то по КМС будет только хуже.

Дорабатывать нужно Вам ваши баллоны, у них пока что самая низкая удельная прочность:

Mihail66> А реальная причина разрушения так и останется в неправильной укладке.

Вы даже показать эту «неправильность» не сможете не то, что её обосновать.

Mihail66> А какие ты ожидал изменения?

Прогресса.

Кстати, какой у них был диаметр, ровинг и схема намотки?

Mihail66> Т.е. вся дополнитительная прочность приобретается за счет связки.

Связка в композите ничего не даёт, смола слишком слабая на разрыв и хрупкая.

Mihail66> А чтобы свести растрескивания к минимуму нужно выполнять намотку максимально точно, и с минимальными отклонениями от требуемой геометрии.

Mihail66> Если бы не было растрескивания связки, то можно было бы считать от заявленной производителем прочности в 2500-2700МПа.

Растрескивание матрицы не оказывает существенного влияния на прочность, так как матрица работает не по нормальным, а по касательным напряжениям. Поперечные трещины в ней никоим образом не нарушают адгезию и равномерного перераспределения нагрузки между филаментами.

Mihail66> Я не стану насильственно тебя поучать, ты умный, и можешь сам разобраться.

Вы не знаете сопромата! Не знаете, как работает матрица в композиционных материалах!

SashaMaks> Биться за герметичность так же не вижу смысла, подтеки были некритичные, испытание состоялось, зона разрушение соответствует ожидаемой/расчётной.

Mihail66> Вот поэтому я и перестал биться за герметичность, и мне моих 100атм более чем достаточно.

Тогда зачем Вы пишите, что у Вас не было разрыва волокна и вся потеря прочности из-за плохой герметичности???

Mihail66>> Ну и под занавес про 1,333 раза. Смотри внимательно -

SashaMaks> Это Вы смотрите внимательно:

SashaMaks> Структура:

SashaMaks> 1. Слой - продольный шаг (5±0,5)мм;

SashaMaks> 2. Слой - круговой шаг (4±0,25)мм.

SashaMaks> Тогда будет следующая раскладка по корпусам:

Сейчас я вообще испытываю новый ровинг с новой катушки, где возможно сделать структуру:

1. Слой - продольный шаг (8±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм;

или даже:

1. Слой - продольный шаг (7±0,5)мм;

2. Слой - круговой шаг (3,5±0,25)мм.

И вот, что там получается, что за 160-180атм могут получиться...

SashaMaks> Это Вы смотрите внимательно:

SashaMaks> Структура:

SashaMaks> 1. Слой - продольный шаг (5±0,5)мм;

SashaMaks> 2. Слой - круговой шаг (4±0,25)мм.

SashaMaks> Тогда будет следующая раскладка по корпусам:

Сейчас я вообще испытываю новый ровинг с новой катушки, где возможно сделать структуру:

1. Слой - продольный шаг (8±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм;

или даже:

1. Слой - продольный шаг (7±0,5)мм;

2. Слой - круговой шаг (3,5±0,25)мм.

И вот, что там получается, что за 160-180атм могут получиться...

Прикреплённые файлы:

SashaMaks> См. рис:

А хрен ли на него смотреть, если мне совершенно непонятно откуда ты взял эти цифры.

А хрен ли на него смотреть, если мне совершенно непонятно откуда ты взял эти цифры.

SashaMaks> 1. Вы путаете прочность и силу.

SashaMaks> 2. Вы неправильно делаете весь расчёт:

SashaMaks> Разрывная сила ленточки определяется суммой разрывных сил всего числа филаментов в ней:

SashaMaks> 268[кГс] = 1,24[Н]·2122;

SashaMaks> где:

SashaMaks> Число филаментов равно отношению плотности ровинга к массе отдельного филамента:

SashaMaks> 2122 = 2400[текс]/1,13[г/1000м],

SashaMaks> Масса отдельного филамента равна произведению площади филамента на плотность стекла:

SashaMaks> 1,13[г/1000м] = 1000[м]·0,000452[мм²]·2,5[г/см³];

SashaMaks> Площадь филамента определяется через диаметр филамента:

SashaMaks> 0,000452[мм²] = 3,14·(0,024[мм]/2)²,

SashaMaks> Разрывная сила отдельного филамента жёстко связана с его прочностью через произведение прочности на площадь филамента:

SashaMaks> 1,24[Н] = 2741[МПа]·0,000452[мм²].

Чё, чё, чё, чё?

Я долго пытался разобраться, но так и не понял для чего все это?

SashaMaks> Красным цветом выделены параметры из спецификации на стеклянный ровинг Jushi:

А ты хотябы потрудился изучить эту спецификацию?

Заявленная производителем прочность (2741МПа для полиэфирной смолы UP, и 2673МПа для эпоксидной ЕP) представлена на основании данных полученных на испытаниях ровинга пропитанного смолой (!), и не абы как, а в строгом соотвествии с методикой ASTM D2343 (Стандартный метод испытаний на растяжение прядей, нитей и ровингов из стекловолокна, используемых в армированных пластмассах.) И в этой методике отдельным пунктом прописано примечание, которое гласит примерно следующее -

ПРИМЕЧАНИЕ 2 — Особое внимание следует уделить использованию полимерного связующего, позволяющего получать образцы, дающие самые высокие стабильные значения для испытуемого стекловолоконного материала. Свойства при растяжении зависят от подготовки образца, системы пропитки смолой, а также от скорости и условий проведения испытаний. Учитывайте эти факторы там, где желательны точные сравнительные результаты.

А воспроизвести на кухне данную мотодику пропитки смолой, с протяжкой через фильеру, с поддержанием температыры смолы в двухслойной ванне, и т.д. - это мать её еще та задачка, в которой стадо чертей себе все копыта переломают.

Причем в альтернативном варианте (ПРИМЕЧАНИЕ 1 — Этот метод технически эквивалентен короткому методу, описанному в ISO 9163)к самой смоле предъявляются небывалые требования, как то -

- готовят состав на основе эпоксидной смолы со следующими характеристиками:

- высокая прочность склеивания;

- удлинение при разрыве не менее 15%;

- предел прочности не менее 30 МПа;

- модуль упругости не менее 2000 МПа;

- способность достигать требуемой степени отверждения в процессе цикла обработки, используемого для пропитанных ровингов;

и т.д., словом полная жесть.

Но тебе из всей этой спецификации нужно было поиметь всего навсего один единственный параметр, это Breacage stringth >=0,40N/tex. И вот из него выходит, что прочность одного условного текса не менее 0,4Н. А весь пучок эквиватентен 2400тексам. Поэтому прочность пучка обещана не ниже чем 0,4*2400=960Н или 97,86кгс. А простыми словами около 100кгс.

И на этом можно поставить точку, потому что все остальное ты мог вообще не писать.

SashaMaks> 2. Вы неправильно делаете весь расчёт:

SashaMaks> Разрывная сила ленточки определяется суммой разрывных сил всего числа филаментов в ней:

SashaMaks> 268[кГс] = 1,24[Н]·2122;

SashaMaks> где:

SashaMaks> Число филаментов равно отношению плотности ровинга к массе отдельного филамента:

SashaMaks> 2122 = 2400[текс]/1,13[г/1000м],

SashaMaks> Масса отдельного филамента равна произведению площади филамента на плотность стекла:

SashaMaks> 1,13[г/1000м] = 1000[м]·0,000452[мм²]·2,5[г/см³];

SashaMaks> Площадь филамента определяется через диаметр филамента:

SashaMaks> 0,000452[мм²] = 3,14·(0,024[мм]/2)²,

SashaMaks> Разрывная сила отдельного филамента жёстко связана с его прочностью через произведение прочности на площадь филамента:

SashaMaks> 1,24[Н] = 2741[МПа]·0,000452[мм²].

Чё, чё, чё, чё?

Я долго пытался разобраться, но так и не понял для чего все это?

SashaMaks> Красным цветом выделены параметры из спецификации на стеклянный ровинг Jushi:

А ты хотябы потрудился изучить эту спецификацию?

Заявленная производителем прочность (2741МПа для полиэфирной смолы UP, и 2673МПа для эпоксидной ЕP) представлена на основании данных полученных на испытаниях ровинга пропитанного смолой (!), и не абы как, а в строгом соотвествии с методикой ASTM D2343 (Стандартный метод испытаний на растяжение прядей, нитей и ровингов из стекловолокна, используемых в армированных пластмассах.) И в этой методике отдельным пунктом прописано примечание, которое гласит примерно следующее -

ПРИМЕЧАНИЕ 2 — Особое внимание следует уделить использованию полимерного связующего, позволяющего получать образцы, дающие самые высокие стабильные значения для испытуемого стекловолоконного материала. Свойства при растяжении зависят от подготовки образца, системы пропитки смолой, а также от скорости и условий проведения испытаний. Учитывайте эти факторы там, где желательны точные сравнительные результаты.

А воспроизвести на кухне данную мотодику пропитки смолой, с протяжкой через фильеру, с поддержанием температыры смолы в двухслойной ванне, и т.д. - это мать её еще та задачка, в которой стадо чертей себе все копыта переломают.

Причем в альтернативном варианте (ПРИМЕЧАНИЕ 1 — Этот метод технически эквивалентен короткому методу, описанному в ISO 9163)к самой смоле предъявляются небывалые требования, как то -

- готовят состав на основе эпоксидной смолы со следующими характеристиками:

- высокая прочность склеивания;

- удлинение при разрыве не менее 15%;

- предел прочности не менее 30 МПа;

- модуль упругости не менее 2000 МПа;

- способность достигать требуемой степени отверждения в процессе цикла обработки, используемого для пропитанных ровингов;

и т.д., словом полная жесть.

Но тебе из всей этой спецификации нужно было поиметь всего навсего один единственный параметр, это Breacage stringth >=0,40N/tex. И вот из него выходит, что прочность одного условного текса не менее 0,4Н. А весь пучок эквиватентен 2400тексам. Поэтому прочность пучка обещана не ниже чем 0,4*2400=960Н или 97,86кгс. А простыми словами около 100кгс.

И на этом можно поставить точку, потому что все остальное ты мог вообще не писать.

Это сообщение редактировалось 23.12.2022 в 22:27

Mihail66>> А реальная причина разрушения так и останется в неправильной укладке.

SashaMaks> Вы даже показать эту «неправильность» не сможете не то, что её обосновать.

Я бы уже давно тебе ее показал, если бы ты этого захотел. Но тебе это вовсе не надо, т.к. плевать ты хотел на мой опыт.

SashaMaks> Кстати, какой у них был диаметр, ровинг и схема намотки?

Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*, расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks> Связка в композите ничего не даёт, смола слишком слабая на разрыв и хрупкая.

Связка в композите дает около 60% прибавки прочности. Если связка трещит, то прочность оболочки не будет выше значения прочности по волокну.

SashaMaks> Тогда зачем Вы пишите, что у Вас не было разрыва волокна и вся потеря прочности из-за плохой герметичности???

А потому, что мне еще никто не показал разрыв волокна, а вот разрывов матрицы с разгерметизацией я уже вдоволь насмотрелся.

SashaMaks> Вы даже показать эту «неправильность» не сможете не то, что её обосновать.

Я бы уже давно тебе ее показал, если бы ты этого захотел. Но тебе это вовсе не надо, т.к. плевать ты хотел на мой опыт.

SashaMaks> Кстати, какой у них был диаметр, ровинг и схема намотки?

Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*, расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks> Связка в композите ничего не даёт, смола слишком слабая на разрыв и хрупкая.

Связка в композите дает около 60% прибавки прочности. Если связка трещит, то прочность оболочки не будет выше значения прочности по волокну.

SashaMaks> Тогда зачем Вы пишите, что у Вас не было разрыва волокна и вся потеря прочности из-за плохой герметичности???

А потому, что мне еще никто не показал разрыв волокна, а вот разрывов матрицы с разгерметизацией я уже вдоволь насмотрелся.

Mihail66> Поэтому прочность пучка обещана не ниже чем 0,4*2400=960Н или 97,86кгс. А простыми словами около 100кгс.

Mihail66> При ширине пряди ~5мм … диаметром 60мм … ~100кгс... Но по окружности всего 136/2=68кг/см2

Тогда, согласно Вашей хотелке должно быть так для кольцевого слоя при ортогональной намотке:

100[кГс] = 68[кг/см²]·6[см]·0,5[см]/2;

Но, согласно объективной действительности:

Структура:

1. Слой - продольный шаг (5±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм.

Полученное давление разрушения (150±2)атм;

Будет так:

186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

Ой, ой, ой, что же это такое???!!!

На практике прочность одного пучка ровинга оказалась больше, чем Вам хочется?

Mihail66> И на этом можно поставить точку, потому что все остальное ты мог вообще не писать.

Ни в коем случае, дальше начинается всё самое интересное!

Сколько же кГс-ов на один пучок ровинга получилось только по факту на практике для спиральной намотки?

Mihail66> А прочность ровинга под углом 54* составит уже не 100кгс, а всего cos(54*)*100=58,8кгс.

Mihail66> При площади сечения баллона (3,14*602)/4=2826мм2=28,26см2, получаем предельное давление всего 2587/28,26=91,5кг/см2.

Или:

91,5[кг/см²] = 8·100[кГс]·cos²(54°)/(6[см]·0,5[см]);

От сюда:

100[кГс] = 91,5[кг/см²]·6[см]·0,5[см]/(8)·cos²(54°).

Теперь берём реальные данные с практики:

Для моего спирального баллона:

116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Ой, ой, ой, снова больше 100[кГс]!!!

Для Вашего спирального баллона с 1200текс:

41,1[кГс] = 85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

А для 2400текс соответственно будет:

82,2[кГс] = 2·41,1[кг/см²].

Подведём итог:

Вы ГО-ВО-РИ-ТЕ:

100[кГс]

На деле по ФАКТУ:

SashaMaks ортогональная 186[кГс];

SashaMaks спиральная 116[кГс];

Mihail66 спиральная 82,2[кГс].

Или то же самое для 1 филамента в [Н] - :

Вы ГО-ВО-РИ-ТЕ:

0,4[Н]

На деле по ФАКТУ:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Mihail66> Но тебе из всей этой спецификации нужно было поиметь всего навсего один единственный параметр, это Breacage stringth >=0,40N/tex... А простыми словами около 100кгс.

Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

Это означает, что производитель гарантирует прочность не ниже 0,4Н, а это такая прочность, какую можно получить в самом худшем случае.

Поэтому у Вас провал провалище.

Придирки типа 2741МПа и 2673МПа вообще не серьёзны, я сразу указал:

3. Прочность самого волокна (2500...2700)МПа;

Mihail66> - готовят состав на основе эпоксидной смолы со следующими характеристиками:

Mihail66> - высокая прочность склеивания;

Mihail66> - удлинение при разрыве не менее 15%;

Mihail66> - предел прочности не менее 30 МПа;

Mihail66> - модуль упругости не менее 2000 МПа;

Mihail66> - способность достигать требуемой степени отверждения в процессе цикла обработки, используемого для пропитанных ровингов;

Mihail66> и т.д., словом полная жесть.

А это вообще треш. Это показатели какой-то г**но эпоксидки. У самой обычной ЭД-20 прочность за (50…80)МПа, модуль порядка (3…4)ГПа и без всяких «жестей».

Mihail66> При ширине пряди ~5мм … диаметром 60мм … ~100кгс... Но по окружности всего 136/2=68кг/см2

Тогда, согласно Вашей хотелке должно быть так для кольцевого слоя при ортогональной намотке:

100[кГс] = 68[кг/см²]·6[см]·0,5[см]/2;

Но, согласно объективной действительности:

Структура:

1. Слой - продольный шаг (5±0,5)мм;

2. Слой - круговой шаг (4±0,25)мм.

Полученное давление разрушения (150±2)атм;

Будет так:

186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

Ой, ой, ой, что же это такое???!!!

На практике прочность одного пучка ровинга оказалась больше, чем Вам хочется?

Mihail66> И на этом можно поставить точку, потому что все остальное ты мог вообще не писать.

Ни в коем случае, дальше начинается всё самое интересное!

Сколько же кГс-ов на один пучок ровинга получилось только по факту на практике для спиральной намотки?

Mihail66> А прочность ровинга под углом 54* составит уже не 100кгс, а всего cos(54*)*100=58,8кгс.

Mihail66> При площади сечения баллона (3,14*602)/4=2826мм2=28,26см2, получаем предельное давление всего 2587/28,26=91,5кг/см2.

Или:

91,5[кг/см²] = 8·100[кГс]·cos²(54°)/(6[см]·0,5[см]);

От сюда:

100[кГс] = 91,5[кг/см²]·6[см]·0,5[см]/(8)·cos²(54°).

Теперь берём реальные данные с практики:

Для моего спирального баллона:

116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Ой, ой, ой, снова больше 100[кГс]!!!

Для Вашего спирального баллона с 1200текс:

41,1[кГс] = 85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

А для 2400текс соответственно будет:

82,2[кГс] = 2·41,1[кг/см²].

Подведём итог:

Вы ГО-ВО-РИ-ТЕ:

100[кГс]

На деле по ФАКТУ:

SashaMaks ортогональная 186[кГс];

SashaMaks спиральная 116[кГс];

Mihail66 спиральная 82,2[кГс].

Или то же самое для 1 филамента в [Н] - :

Вы ГО-ВО-РИ-ТЕ:

0,4[Н]

На деле по ФАКТУ:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Mihail66> Но тебе из всей этой спецификации нужно было поиметь всего навсего один единственный параметр, это Breacage stringth >=0,40N/tex... А простыми словами около 100кгс.

Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

Это означает, что производитель гарантирует прочность не ниже 0,4Н, а это такая прочность, какую можно получить в самом худшем случае.

Поэтому у Вас провал провалище.

Придирки типа 2741МПа и 2673МПа вообще не серьёзны, я сразу указал:

3. Прочность самого волокна (2500...2700)МПа;

Mihail66> - готовят состав на основе эпоксидной смолы со следующими характеристиками:

Mihail66> - высокая прочность склеивания;

Mihail66> - удлинение при разрыве не менее 15%;

Mihail66> - предел прочности не менее 30 МПа;

Mihail66> - модуль упругости не менее 2000 МПа;

Mihail66> - способность достигать требуемой степени отверждения в процессе цикла обработки, используемого для пропитанных ровингов;

Mihail66> и т.д., словом полная жесть.

А это вообще треш. Это показатели какой-то г**но эпоксидки. У самой обычной ЭД-20 прочность за (50…80)МПа, модуль порядка (3…4)ГПа и без всяких «жестей».

Mihail66> Я бы уже давно тебе ее показал, если бы ты этого захотел. Но тебе это вовсе не надо, т.к. плевать ты хотел на мой опыт.

Конечно не надо, ведь у Вас хуже ситуация, чем у меня.

При этом Вы испытали 20 шт. и никакого прогресса нет - один и тот же печальный результат. КАК? Откуда Вы вообще можете знать при этом, что может быть хуже, а что лучше??? У Вас нет и быть не может ни одного изменения, которое давало бы хоть какое-то положительное влияние на этот результат!

Mihail66> Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*

Т.е. такие же.

Mihail66> расчетная (теоретическая) прочность 120атм по волокну.

Бред.

Ровинг 1200текс укладывается в 2 раза плотнее, чем 2400текс, поэтому между ними нет разницы в прочности. Тогда влияет лишь разница в диаметрах, а 43мм - это 1,44 раза больше будет давление, чем на диаметре 62мм, т.е. уже за 200атм и это не в теории, а на практике должно быть при ортогональной намотке.

Mihail66> Связка в композите дает около 60% прибавки прочности. Если связка трещит, то прочность оболочки не будет выше значения прочности по волокну.

Бред на бреде.

1. Прочность никогда не будет выше, чем у волокна;

2. У моих корпусов связка трещит, но на прочность это не влияет.

Mihail66> А потому, что мне еще никто не показал разрыв волокна, а вот разрывов матрицы с разгерметизацией я уже вдоволь насмотрелся.

У Вас днище/донце/заглушка/сопло сделаны с ошибкой. Пока Вы её не измените, лучше не станет.

Конечно не надо, ведь у Вас хуже ситуация, чем у меня.

При этом Вы испытали 20 шт. и никакого прогресса нет - один и тот же печальный результат. КАК? Откуда Вы вообще можете знать при этом, что может быть хуже, а что лучше??? У Вас нет и быть не может ни одного изменения, которое давало бы хоть какое-то положительное влияние на этот результат!

Mihail66> Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*

Т.е. такие же.

Mihail66> расчетная (теоретическая) прочность 120атм по волокну.

Бред.

Ровинг 1200текс укладывается в 2 раза плотнее, чем 2400текс, поэтому между ними нет разницы в прочности. Тогда влияет лишь разница в диаметрах, а 43мм - это 1,44 раза больше будет давление, чем на диаметре 62мм, т.е. уже за 200атм и это не в теории, а на практике должно быть при ортогональной намотке.

Mihail66> Связка в композите дает около 60% прибавки прочности. Если связка трещит, то прочность оболочки не будет выше значения прочности по волокну.

Бред на бреде.

1. Прочность никогда не будет выше, чем у волокна;

2. У моих корпусов связка трещит, но на прочность это не влияет.

Mihail66> А потому, что мне еще никто не показал разрыв волокна, а вот разрывов матрицы с разгерметизацией я уже вдоволь насмотрелся.

У Вас днище/донце/заглушка/сопло сделаны с ошибкой. Пока Вы её не измените, лучше не станет.

SashaMaks> Ой, ой, ой, что же это такое???!!!

SashaMaks> На практике прочность одного пучка ровинга оказалась больше, чем Вам хочется?

Нет, не больше "чем нам хочется". Если ты хочешь это проверить, то бери один пучок, и рви его без связки.

Когда-то я специально переделал свой ТИС для подобных экспериментов, и пробовал рвать на нем ровинг 600текс. И редко когда получал значения более 30кгс.

SashaMaks> Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

ПРАВИЛЬНО будет ≥97,86[кГс]

SashaMaks> Это означает, что производитель гарантирует прочность не ниже 0,4Н, а это такая прочность, какую можно получить в самом худшем случае.

Верно!

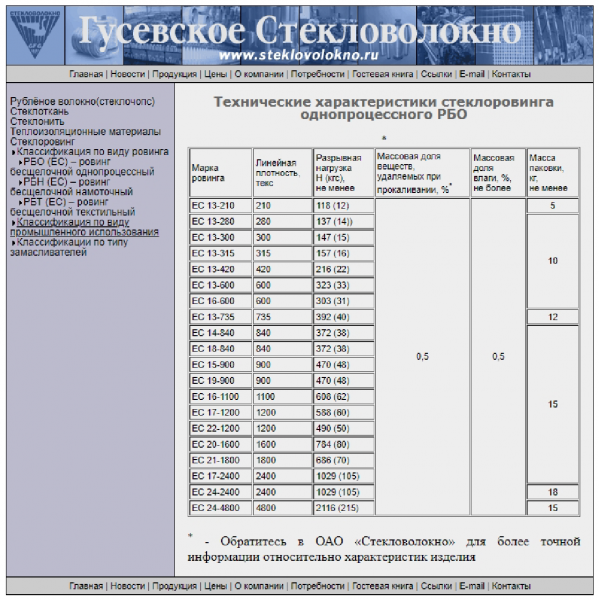

А если самому рвать не хочется, то для предварительных расчетов можно взять данные вот из этой таблички. Смотри картинку.

Mihail66>> и т.д., словом полная жесть.

SashaMaks> А это вообще треш. Это показатели какой-то г**но эпоксидки. У самой обычной ЭД-20 прочность за (50…80)МПа, модуль порядка (3…4)ГПа и без всяких «жестей».

У меня "жесть", у тебя "треш", какая разница?

Где бы мне найти такую "г**нопоксидку", чтобы у нее удлинение при разрыве было не менее 15%?

Для ЭД-20 относительное удлинение в лучшем случае составляет 4,5% для отвердителя АЭП, для Этал-45М удлинение составляет 4%, а для ПЭПА всего 2%. Невольно начинаешь искать специальные смолы разработанные именно для стеклопластиков.

Поэтому вывод следующий -

Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

SashaMaks> На практике прочность одного пучка ровинга оказалась больше, чем Вам хочется?

Нет, не больше "чем нам хочется". Если ты хочешь это проверить, то бери один пучок, и рви его без связки.

Когда-то я специально переделал свой ТИС для подобных экспериментов, и пробовал рвать на нем ровинг 600текс. И редко когда получал значения более 30кгс.

SashaMaks> Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

ПРАВИЛЬНО будет ≥97,86[кГс]

SashaMaks> Это означает, что производитель гарантирует прочность не ниже 0,4Н, а это такая прочность, какую можно получить в самом худшем случае.

Верно!

А если самому рвать не хочется, то для предварительных расчетов можно взять данные вот из этой таблички. Смотри картинку.

Mihail66>> и т.д., словом полная жесть.

SashaMaks> А это вообще треш. Это показатели какой-то г**но эпоксидки. У самой обычной ЭД-20 прочность за (50…80)МПа, модуль порядка (3…4)ГПа и без всяких «жестей».

У меня "жесть", у тебя "треш", какая разница?

Где бы мне найти такую "г**нопоксидку", чтобы у нее удлинение при разрыве было не менее 15%?

Для ЭД-20 относительное удлинение в лучшем случае составляет 4,5% для отвердителя АЭП, для Этал-45М удлинение составляет 4%, а для ПЭПА всего 2%. Невольно начинаешь искать специальные смолы разработанные именно для стеклопластиков.

Поэтому вывод следующий -

Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

Прикреплённые файлы:

SashaMaks> Конечно не надо, ведь у Вас хуже ситуация, чем у меня.

У меня полюсное отверстие не раскрывается.

Mihail66>> Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*

SashaMaks> Т.е. такие же.

Ну да, отличие было только в герметизирующем слое.

Mihail66>> расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks> Бред.

Расчет!

SashaMaks> Ровинг 1200текс укладывается в 2 раза плотнее, чем 2400текс, поэтому между ними нет разницы в прочности. Тогда влияет лишь разница в диаметрах, а 43мм - это 1,44 раза больше будет давление, чем на диаметре 62мм, т.е. уже за 200атм и это не в теории, а на практике должно быть при ортогональной намотке.

Плотность укладки ровинга 1200текс такая же как и у твоего 2400. И относительной разницы в прочности естественно не будет. А на предельное давление влиять будет только разница в диаметрах и толщина стенки. Посчитать не сложно, если знать прочность одной пряди по волокну. А связка может значительно повысить эту прочность, причем ооооочень значительно если правильно подобрать эту самую связку.

SashaMaks> 1. Прочность никогда не будет выше, чем у волокна;

Конечно не будет.

Прочность для одного филамента ты посчитал, и эта относительная прочность одного индивидуального филамента значительно больше, чем относительная прочность у пучка филаметов. А связка за счет своего прямого назначения будет приближать относительную прочность этого пучка до значения относительной прочности одного филамента, но никогда не превысит эту величину.

SashaMaks> 2. У моих корпусов связка трещит, но на прочность это не влияет.

Влияет, влияет. Если бы связка не трещала, то прочность баллонов была еще выше. Но суть в том что трещит эта связка как раз в самом неподходящем месте. У меня это место находится на переходе от цилиндра на сферу. А в твоем последнем гидроразрыве слабое оказалось на полюсном отверстии.

SashaMaks> У Вас днище/донце/заглушка/сопло сделаны с ошибкой. Пока Вы её не измените, лучше не станет.

Я об этом знаю, и уже около трех лет именно на это место и указываю. Но последнее время я склонен называть это место не ошибкой, а техническим допущением с целью упрощения технологии сборки. А если мне понадобится более высокое давление, то это будет уже совсем другая конструкция.

У меня полюсное отверстие не раскрывается.

Mihail66>> Наматывалось на картонную промфтулку Ф-42мм, ровинг 1200текс, угол 54*

SashaMaks> Т.е. такие же.

Ну да, отличие было только в герметизирующем слое.

Mihail66>> расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks> Бред.

Расчет!

SashaMaks> Ровинг 1200текс укладывается в 2 раза плотнее, чем 2400текс, поэтому между ними нет разницы в прочности. Тогда влияет лишь разница в диаметрах, а 43мм - это 1,44 раза больше будет давление, чем на диаметре 62мм, т.е. уже за 200атм и это не в теории, а на практике должно быть при ортогональной намотке.

Плотность укладки ровинга 1200текс такая же как и у твоего 2400. И относительной разницы в прочности естественно не будет. А на предельное давление влиять будет только разница в диаметрах и толщина стенки. Посчитать не сложно, если знать прочность одной пряди по волокну. А связка может значительно повысить эту прочность, причем ооооочень значительно если правильно подобрать эту самую связку.

SashaMaks> 1. Прочность никогда не будет выше, чем у волокна;

Конечно не будет.

Прочность для одного филамента ты посчитал, и эта относительная прочность одного индивидуального филамента значительно больше, чем относительная прочность у пучка филаметов. А связка за счет своего прямого назначения будет приближать относительную прочность этого пучка до значения относительной прочности одного филамента, но никогда не превысит эту величину.

SashaMaks> 2. У моих корпусов связка трещит, но на прочность это не влияет.

Влияет, влияет. Если бы связка не трещала, то прочность баллонов была еще выше. Но суть в том что трещит эта связка как раз в самом неподходящем месте. У меня это место находится на переходе от цилиндра на сферу. А в твоем последнем гидроразрыве слабое оказалось на полюсном отверстии.

SashaMaks> У Вас днище/донце/заглушка/сопло сделаны с ошибкой. Пока Вы её не измените, лучше не станет.

Я об этом знаю, и уже около трех лет именно на это место и указываю. Но последнее время я склонен называть это место не ошибкой, а техническим допущением с целью упрощения технологии сборки. А если мне понадобится более высокое давление, то это будет уже совсем другая конструкция.

Mihail66> Нет, не больше "чем нам хочется". Если ты хочешь это проверить, то бери один пучок, и рви его без связки.

ЗАЧЕМ???

Связка для того и нужна, чтобы распределять нагрузку на все волокна и получать большую прочность!

Mihail66> Когда-то я специально переделал свой ТИС для подобных экспериментов, и пробовал рвать на нем ровинг 600текс. И редко когда получал значения более 30кгс.

Сейчас на испытаниях полностью собранные корпуса со смолой и всеми их особенностями. Нет никакого смысла совать сюда сухое волокно.

SashaMaks>> Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

Mihail66> ПРАВИЛЬНО будет ≥97,86[кГс]

С погрешностью у Вас отдельные проблемы!

И что? Можете доказакть точность на уровне ±0,005[кГс]??? Раз такие цифры выписываете!

Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Mihail66> А если самому рвать не хочется, то для предварительных расчетов можно взять данные вот из этой таблички. Смотри картинку.

Какие расчёты?!

Эти цифры:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Получены с практики Вашей и моей! С готовых баллонов!

Mihail66> Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

Чушь полнейшая!

Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа].

При этом для ≥0,4[Н] будет ≥884[МПа].

1. И если у Вас не получается сделать прочнее этой цифры - это не значит, что у других не должно так же это не получиться!

2. И такой Ваш пример совсем не пример для успешного копирования!

ЗАЧЕМ???

Связка для того и нужна, чтобы распределять нагрузку на все волокна и получать большую прочность!

Mihail66> Когда-то я специально переделал свой ТИС для подобных экспериментов, и пробовал рвать на нем ровинг 600текс. И редко когда получал значения более 30кгс.

Сейчас на испытаниях полностью собранные корпуса со смолой и всеми их особенностями. Нет никакого смысла совать сюда сухое волокно.

SashaMaks>> Простыми и ПРАВИЛЬНЫМИ словами ≥100[кГс]. Никаких «около».

Mihail66> ПРАВИЛЬНО будет ≥97,86[кГс]

С погрешностью у Вас отдельные проблемы!

И что? Можете доказакть точность на уровне ±0,005[кГс]??? Раз такие цифры выписываете!

Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Mihail66> А если самому рвать не хочется, то для предварительных расчетов можно взять данные вот из этой таблички. Смотри картинку.

Какие расчёты?!

Эти цифры:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Получены с практики Вашей и моей! С готовых баллонов!

Mihail66> Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

Чушь полнейшая!

Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа].

При этом для ≥0,4[Н] будет ≥884[МПа].

1. И если у Вас не получается сделать прочнее этой цифры - это не значит, что у других не должно так же это не получиться!

2. И такой Ваш пример совсем не пример для успешного копирования!

SashaMaks>> Конечно не надо, ведь у Вас хуже ситуация, чем у меня.

Mihail66> У меня полюсное отверстие не раскрывается.

Это процесс останавливает приклеенная эпоксидка в заглушке/сопле, но образовавшегося надрыва уже достаточно для разрушения всей конструкции.

Причём это происходит даже раньше, при меньшей нагрузке!

И с гораздо меньшей прочностью, чем для ортогональной намотки.

Mihail66> Mihail66>> расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks>> Бред.

Mihail66> Расчет!

Ваш расчёт такой же печальный, как и Ваши практические результаты.

Вы понимаете, что при прочих равных, уменьшая диаметр, прочность растёт?!

Если уменьшить диаметр с 62мм до 42мм, то давление разрушение увеличится с 150атм до 220атм!

Mihail66> А связка может значительно повысить эту прочность, причем ооооочень значительно если правильно подобрать эту самую связку.

Да не в связке дело, а в кривой намотке, которую НИКТО не использует, что действительно считает КМС и ошибочной конструкции сопла/заглушки.

Mihail66> А связка за счет своего прямого назначения будет приближать относительную прочность этого пучка до значения относительной прочности одного филамента, но никогда не превысит эту величину.

Оно и не превышает:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

Mihail66> А в твоем последнем гидроразрыве слабое оказалось на полюсном отверстии.

И такой корпус оказался прочнее Вашего, хотя его тоже порвало в зоне перехода одновременно до самого полюсного отверстия.

Это фото не даст соврать!

Mihail66> У меня полюсное отверстие не раскрывается.

Это процесс останавливает приклеенная эпоксидка в заглушке/сопле, но образовавшегося надрыва уже достаточно для разрушения всей конструкции.

Причём это происходит даже раньше, при меньшей нагрузке!

И с гораздо меньшей прочностью, чем для ортогональной намотки.

Mihail66> Mihail66>> расчетная (теоретическая) прочность 120атм по волокну.

SashaMaks>> Бред.

Mihail66> Расчет!

Ваш расчёт такой же печальный, как и Ваши практические результаты.

Вы понимаете, что при прочих равных, уменьшая диаметр, прочность растёт?!

Если уменьшить диаметр с 62мм до 42мм, то давление разрушение увеличится с 150атм до 220атм!

Mihail66> А связка может значительно повысить эту прочность, причем ооооочень значительно если правильно подобрать эту самую связку.

Да не в связке дело, а в кривой намотке, которую НИКТО не использует, что действительно считает КМС и ошибочной конструкции сопла/заглушки.

Mihail66> А связка за счет своего прямого назначения будет приближать относительную прочность этого пучка до значения относительной прочности одного филамента, но никогда не превысит эту величину.

Оно и не превышает:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

Mihail66> А в твоем последнем гидроразрыве слабое оказалось на полюсном отверстии.

И такой корпус оказался прочнее Вашего, хотя его тоже порвало в зоне перехода одновременно до самого полюсного отверстия.

Это фото не даст соврать!

SashaMaks> Связка для того и нужна, чтобы распределять нагрузку на все волокна и получать большую прочность!

Ну хорошо что хоть сейчас ты сделал правильный вывод. Потому что без связки ни о каких 2500МПа и речи быть не может.

SashaMaks> Сейчас на испытаниях полностью собранные корпуса со смолой и всеми их особенностями. Нет никакого смысла совать сюда сухое волокно.

И нихира ты оказывается не понял.

Цифру ≥0,40Н/текс ты в табличке все же обнаружил, а вот использовать эту цифру ты почему то категорически отказываешься. А ведь она является определяющей величиной для расчета нижнего предела прочности. Поэтому все свои расчеты я делаю исключительно по нижнему пределу. А уж сколько там получится на самом деле будет зависет исключительно от свойств связки, и от нашей с тобой криворукости.

Mihail66> ПРАВИЛЬНО будет ≥97,86[кГс]

SashaMaks> С погрешностью у Вас отдельные проблемы!

Не! не! Это ты должен был написать, чтобы было все точно как аптеке. А для меня это всего навсего около 100кгс, потому что очень приблизительно.

SashaMaks> Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Да? Покажи где ты там ±0,05[Н] разгядел? Я что-то такого не видел.

В любом случае величина 100кгс это нижний предел прочности, и очень примерно, и очень "около".

Mihail66>> Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

SashaMaks> Чушь полнейшая!

Т.е. ты попрежнему настаиваешь на том, что от связки нет никакого проку?

SashaMaks> Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

А вот это точно "Чушь полнейшая!"

SashaMaks> 1. И если у Вас не получается сделать прочнее этой цифры - это не значит, что у других не должно так же это не получиться!

У других как раз должно получаться лучше и прочнее. По крайней мере они должны к этому стремиться.

SashaMaks> 2. И такой Ваш пример совсем не пример для успешного копирования!

Если рассчитывать по нижнему пределу, то копирование будет куда успешней, чем считать по предельным значениям в 2500-2700МПа.

Ну хорошо что хоть сейчас ты сделал правильный вывод. Потому что без связки ни о каких 2500МПа и речи быть не может.

SashaMaks> Сейчас на испытаниях полностью собранные корпуса со смолой и всеми их особенностями. Нет никакого смысла совать сюда сухое волокно.

И нихира ты оказывается не понял.

Цифру ≥0,40Н/текс ты в табличке все же обнаружил, а вот использовать эту цифру ты почему то категорически отказываешься. А ведь она является определяющей величиной для расчета нижнего предела прочности. Поэтому все свои расчеты я делаю исключительно по нижнему пределу. А уж сколько там получится на самом деле будет зависет исключительно от свойств связки, и от нашей с тобой криворукости.

Mihail66> ПРАВИЛЬНО будет ≥97,86[кГс]

SashaMaks> С погрешностью у Вас отдельные проблемы!

Не! не! Это ты должен был написать, чтобы было все точно как аптеке. А для меня это всего навсего около 100кгс, потому что очень приблизительно.

SashaMaks> Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Да? Покажи где ты там ±0,05[Н] разгядел? Я что-то такого не видел.

В любом случае величина 100кгс это нижний предел прочности, и очень примерно, и очень "около".

Mihail66>> Чтобы получить заявленные производителем 2500-2700МПа нужно использовать правильую связку, потому как свойства связки являются определяющими для получения стеклокомпозита высокой прочности.

SashaMaks> Чушь полнейшая!

Т.е. ты попрежнему настаиваешь на том, что от связки нет никакого проку?

SashaMaks> Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

А вот это точно "Чушь полнейшая!"

SashaMaks> 1. И если у Вас не получается сделать прочнее этой цифры - это не значит, что у других не должно так же это не получиться!

У других как раз должно получаться лучше и прочнее. По крайней мере они должны к этому стремиться.

SashaMaks> 2. И такой Ваш пример совсем не пример для успешного копирования!

Если рассчитывать по нижнему пределу, то копирование будет куда успешней, чем считать по предельным значениям в 2500-2700МПа.

SashaMaks> Это процесс останавливает приклеенная эпоксидка в заглушке/сопле, но образовавшегося надрыва уже достаточно для разрушения всей конструкции.

Ну значит тоже возьми и приклей. Но я тебе этого не советовал.

А надрывов волокна и раскорячивания полюса у меня не было даже на баллонах с герметизирующим покрытием переходов. Твоя сферическая приблуда тоже каким-то герметиком обработана, а эпоксид к силикону не прилипает.

SashaMaks> Причём это происходит даже раньше, при меньшей нагрузке!

SashaMaks> И с гораздо меньшей прочностью, чем для ортогональной намотки.

Это происходит из-за неправильной формы перехода, потому что лента ровинга лежит неправильно. Поэтому и происходят эти расклинивания с надрывами.

SashaMaks> Вы понимаете, что при прочих равных, уменьшая диаметр, прочность растёт?!

SashaMaks> Если уменьшить диаметр с 62мм до 42мм, то давление разрушение увеличится с 150атм до 220атм!

Конечно растет.

Вот только зачем ты мне сейчас об этом говоришь? Мои знания проверяешь?

SashaMaks> Да не в связке дело, а в кривой намотке, которую НИКТО не использует, что действительно считает КМС и ошибочной конструкции сопла/заглушки.

А что есть кривая намотка, которую никто не использует?

SashaMaks> И такой корпус оказался прочнее Вашего, хотя его тоже порвало в зоне перехода одновременно до самого полюсного отверстия.

Чтобы понять прочнее или нет, нужно как минимум посчитать. Слишком много различий, и в диаметре, и в используемых материалах.

SashaMaks> Это фото не даст соврать!

Видео более показательней. Твое полюсное отверстие начало паспирать почти сразу, как только стрелка манометра зашевелилась

Ну значит тоже возьми и приклей. Но я тебе этого не советовал.

А надрывов волокна и раскорячивания полюса у меня не было даже на баллонах с герметизирующим покрытием переходов. Твоя сферическая приблуда тоже каким-то герметиком обработана, а эпоксид к силикону не прилипает.

SashaMaks> Причём это происходит даже раньше, при меньшей нагрузке!

SashaMaks> И с гораздо меньшей прочностью, чем для ортогональной намотки.

Это происходит из-за неправильной формы перехода, потому что лента ровинга лежит неправильно. Поэтому и происходят эти расклинивания с надрывами.

SashaMaks> Вы понимаете, что при прочих равных, уменьшая диаметр, прочность растёт?!

SashaMaks> Если уменьшить диаметр с 62мм до 42мм, то давление разрушение увеличится с 150атм до 220атм!

Конечно растет.

Вот только зачем ты мне сейчас об этом говоришь? Мои знания проверяешь?

SashaMaks> Да не в связке дело, а в кривой намотке, которую НИКТО не использует, что действительно считает КМС и ошибочной конструкции сопла/заглушки.

А что есть кривая намотка, которую никто не использует?

SashaMaks> И такой корпус оказался прочнее Вашего, хотя его тоже порвало в зоне перехода одновременно до самого полюсного отверстия.

Чтобы понять прочнее или нет, нужно как минимум посчитать. Слишком много различий, и в диаметре, и в используемых материалах.

SashaMaks> Это фото не даст соврать!

Видео более показательней. Твое полюсное отверстие начало паспирать почти сразу, как только стрелка манометра зашевелилась

Mihail66> Ну хорошо что хоть сейчас ты сделал правильный вывод.

Он у меня везде правильный с самого начала уже, как 3 года.

Mihail66> Потому что без связки ни о каких 2500МПа и речи быть не может.

Mihail66> Т.е. ты попрежнему настаиваешь на том, что от связки нет никакого проку?

Это Вы начали писать про связки и без связки. На испытаниях все баллоны были со связкой!

Mihail66> И нихира ты оказывается не понял.

Это Вы упорно игнорируете практические данные!

Mihail66> А уж сколько там получится на самом деле будет зависет исключительно от свойств связки, и от нашей с тобой криворукости.

Вам об этом и пишу! См. в конце расчёт - обработка опытных данных!

Mihail66>> ПРАВИЛЬНО будет ≥97,86[кГс]

Mihail66> Не! не! Это ты должен был написать

Я пишу про данные с практики, а не эти Ваши холековые расчёты.

SashaMaks>> Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Mihail66> Да? Покажи где ты там ±0,05[Н] разгядел? Я что-то такого не видел.

Это половина цены деления, а она очевидно 0,1[Н], так как число записано с точность до десятых.

SashaMaks>> Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

Mihail66> А вот это точно "Чушь полнейшая!"

Это матчасть сопромата, где напряжения = сила / площадь.

Mihail66> Если рассчитывать по нижнему пределу, то копирование будет куда успешней, чем считать по предельным значениям в 2500-2700МПа.

Я считаю по практическим значениям от давления разрушения, полученных при разрушении баллонов:

Усилие для ленты ровинга 2400текс:

SashaMaks ортогональная: 186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

SashaMaks спиральная: 116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Mihail66 спиральная: 82,2[кГс] = 2·85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

Усилие на 1 филамент:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Напряжения в волокне:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

Он у меня везде правильный с самого начала уже, как 3 года.

Mihail66> Потому что без связки ни о каких 2500МПа и речи быть не может.

Mihail66> Т.е. ты попрежнему настаиваешь на том, что от связки нет никакого проку?

Это Вы начали писать про связки и без связки. На испытаниях все баллоны были со связкой!

Mihail66> И нихира ты оказывается не понял.

Это Вы упорно игнорируете практические данные!

Mihail66> А уж сколько там получится на самом деле будет зависет исключительно от свойств связки, и от нашей с тобой криворукости.

Вам об этом и пишу! См. в конце расчёт - обработка опытных данных!

Mihail66>> ПРАВИЛЬНО будет ≥97,86[кГс]

Mihail66> Не! не! Это ты должен был написать

Я пишу про данные с практики, а не эти Ваши холековые расчёты.

SashaMaks>> Даже автор таблички, когда писал цифру ≥0,4[Н] указал точность лишь в ±0,05[Н].

Mihail66> Да? Покажи где ты там ±0,05[Н] разгядел? Я что-то такого не видел.

Это половина цены деления, а она очевидно 0,1[Н], так как число записано с точность до десятых.

SashaMaks>> Надо просто полученные цифры разделить на площадь сечения филамента 2400текс:

Mihail66> А вот это точно "Чушь полнейшая!"

Это матчасть сопромата, где напряжения = сила / площадь.

Mihail66> Если рассчитывать по нижнему пределу, то копирование будет куда успешней, чем считать по предельным значениям в 2500-2700МПа.

Я считаю по практическим значениям от давления разрушения, полученных при разрушении баллонов:

Усилие для ленты ровинга 2400текс:

SashaMaks ортогональная: 186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

SashaMaks спиральная: 116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Mihail66 спиральная: 82,2[кГс] = 2·85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

Усилие на 1 филамент:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Напряжения в волокне:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

Mihail66> Ну значит тоже возьми и приклей. Но я тебе этого не советовал.

Вы хотели увидеть разованное волокно для спиральной намотки, я сделал так, чтобы это уже наконец получилось.

Зачем мне делать хуже?????

Mihail66> А надрывов волокна и раскорячивания полюса у меня не было даже на баллонах с герметизирующим покрытием переходов. Твоя сферическая приблуда тоже каким-то герметиком обработана, а эпоксид к силикону не прилипает.

НО У ВАС РЕЗУЛЬТАТ БЫЛ ХУЖЕ!

И ВОЛОКНО НЕ РВАЛОСЬ.

Зачем мне делать хуже?????

Mihail66> Это происходит из-за неправильной формы перехода, потому что лента ровинга лежит неправильно. Поэтому и происходят эти расклинивания с надрывами.

Лента лежит строго по геодезической на сфере.

НО У ВАС РЕЗУЛЬТАТ БЫЛ ХУЖЕ!

И ВОЛОКНО НЕ РВАЛОСЬ.

Зачем мне делать хуже?????

Mihail66> Вот только зачем ты мне сейчас об этом говоришь? Мои знания проверяешь?

Вы же только 120атм насчитали своими хотелковыми исходными данными.

Mihail66> А что есть кривая намотка, которую никто не использует?

В два слоя под углом 54гр. для выского КМС никто не делает.

Очевидно, что это худшая смеха намотки из трёх возможных.

Mihail66> Чтобы понять прочнее или нет, нужно как минимум посчитать. Слишком много различий, и в диаметре, и в используемых материалах.

Всё уже посчитано и учтено:

Я считаю по практическим значениям от давления разрушения, полученных при разрушении баллонов:

Усилие для ленты ровинга 2400текс:

SashaMaks ортогональная: 186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

SashaMaks спиральная: 116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Mihail66 спиральная: 82,2[кГс] = 2·85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

Усилие на 1 филамент:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Напряжения в волокне:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

SashaMaks>> Это фото не даст соврать!

Mihail66> Видео более показательней. Твое полюсное отверстие начало паспирать почти сразу, как только стрелка манометра зашевелилась

Это как раз и позволило увеличить нагрузку на ровинг и порвать его!

То, что Вам за 3 года в 20шт. так и не удалось сделать!!!

Я сделал с первого раза!

Вы хотели увидеть разованное волокно для спиральной намотки, я сделал так, чтобы это уже наконец получилось.

Зачем мне делать хуже?????

Mihail66> А надрывов волокна и раскорячивания полюса у меня не было даже на баллонах с герметизирующим покрытием переходов. Твоя сферическая приблуда тоже каким-то герметиком обработана, а эпоксид к силикону не прилипает.

НО У ВАС РЕЗУЛЬТАТ БЫЛ ХУЖЕ!

И ВОЛОКНО НЕ РВАЛОСЬ.

Зачем мне делать хуже?????

Mihail66> Это происходит из-за неправильной формы перехода, потому что лента ровинга лежит неправильно. Поэтому и происходят эти расклинивания с надрывами.

Лента лежит строго по геодезической на сфере.

НО У ВАС РЕЗУЛЬТАТ БЫЛ ХУЖЕ!

И ВОЛОКНО НЕ РВАЛОСЬ.

Зачем мне делать хуже?????

Mihail66> Вот только зачем ты мне сейчас об этом говоришь? Мои знания проверяешь?

Вы же только 120атм насчитали своими хотелковыми исходными данными.

Mihail66> А что есть кривая намотка, которую никто не использует?

В два слоя под углом 54гр. для выского КМС никто не делает.

Очевидно, что это худшая смеха намотки из трёх возможных.

Mihail66> Чтобы понять прочнее или нет, нужно как минимум посчитать. Слишком много различий, и в диаметре, и в используемых материалах.

Всё уже посчитано и учтено:

Я считаю по практическим значениям от давления разрушения, полученных при разрушении баллонов:

Усилие для ленты ровинга 2400текс:

SashaMaks ортогональная: 186[кГс] = 150[кг/см²]·6,2[см]·0,4[см]/2;

SashaMaks спиральная: 116[кГс] = 100[кг/см²]·6,2[см]·0,5[см]/(8)·cos²(54,73°);

Mihail66 спиральная: 82,2[кГс] = 2·85[кг/см²]·4,3[см]·0,3[см]/(8)·cos²(54,73°);

Усилие на 1 филамент:

SashaMaks ортогональная 186[кГс]·9,81[м/с²]/2400[текс] = 0,76[Н];

SashaMaks спиральная 116[кГс]·9,81[м/с²]/2400[текс] = 0,47[Н];

Mihail66 спиральная 82,2[кГс]·9,81[м/с²]/2400[текс] = 0,36[Н].

Напряжения в волокне:

SashaMaks ортогональная 4·0,76[Н] / 3,14·0,024²[мм] = 1680[МПа] - это 67% от 2500[МПа];

SashaMaks спиральная 4·0,47[Н] / 3,14·0,024²[мм] = 1040[МПа] - это 42% от 2500[МПа];

Mihail66 спиральная 4·0,36[Н] / 3,14·0,024²[мм] = 796[МПа] - это 32% от 2500[МПа].

SashaMaks>> Это фото не даст соврать!

Mihail66> Видео более показательней. Твое полюсное отверстие начало паспирать почти сразу, как только стрелка манометра зашевелилась

Это как раз и позволило увеличить нагрузку на ровинг и порвать его!

То, что Вам за 3 года в 20шт. так и не удалось сделать!!!

Я сделал с первого раза!

SashaMaks> Это половина цены деления, а она очевидно 0,1[Н], так как число записано с точность до десятых.

≥0,40 N/tex - это какая точность?

...

SashaMaks> Это как раз и позволило увеличить нагрузку на ровинг и порвать его!

SashaMaks> То, что Вам за 3 года в 20шт. так и не удалось сделать!!!

SashaMaks> Я сделал с первого раза!

Молодец!

Вот только не знаю как к этому относиться.

Наверно это можно назвать твоей победой над полюсным отверстием. Ты счастлив?

≥0,40 N/tex - это какая точность?

...

SashaMaks> Это как раз и позволило увеличить нагрузку на ровинг и порвать его!

SashaMaks> То, что Вам за 3 года в 20шт. так и не удалось сделать!!!

SashaMaks> Я сделал с первого раза!

Молодец!

Вот только не знаю как к этому относиться.

Наверно это можно назвать твоей победой над полюсным отверстием. Ты счастлив?

Mihail66> ≥0,40 N/tex - это какая точность?

≥(0,40±0,05) N/tex

≥(от 85кГс до 110кГс)

Mihail66> Наверно это можно назвать твоей победой над полюсным отверстием. Ты счастлив?

"Победить" большую дыру не получится, но данная конструкция, как видно, работает превосходно.

И вот сейчас ещё два баллона порвал с ортогональной намоткой и на новом ровинге. Видео будет ближе к ночи...

А так давления разрушения: ~200атм и ~170атм.

Напряжения в волокне: ~2500МПа и ~2000МПа.

У второго ниже, так как второй штуцер как раз был с большим отверстием.

У первого чистый осевой разрыв! - Это к вопросу об оптимальности намотки в двух слоях и высоком КМС...

≥(0,40±0,05) N/tex

≥(от 85кГс до 110кГс)

Mihail66> Наверно это можно назвать твоей победой над полюсным отверстием. Ты счастлив?

"Победить" большую дыру не получится, но данная конструкция, как видно, работает превосходно.

И вот сейчас ещё два баллона порвал с ортогональной намоткой и на новом ровинге. Видео будет ближе к ночи...

А так давления разрушения: ~200атм и ~170атм.

Напряжения в волокне: ~2500МПа и ~2000МПа.

У второго ниже, так как второй штуцер как раз был с большим отверстием.

У первого чистый осевой разрыв! - Это к вопросу об оптимальности намотки в двух слоях и высоком КМС...

SashaMaks> И вот сейчас ещё два баллона порвал с ортогональной намоткой и на новом ровинге. Видео будет ближе к ночи...

Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Испытание и проверка нового стеклянного ровинга. Структура: 1. Слой - продольный шаг (7,0...8,0)мм; 2. Слой - круговой шаг (3,5...4,0)мм. Данные: 1. Полученное давление разрушения (200±2)атм; 2. Достигнутая прочность по волокну в кольцевом слое (2300...2700)МПа; 3. Прочность самого волокна (3000...3500)МПа; 4.

Испытание и проверка нового стеклянного ровинга.

Структура:

1. Слой - продольный шаг (7,0...8,0)мм;

2. Слой - круговой шаг (3,5...4,0)мм.

Данные:

1. Полученное давление разрушения (200±2)атм;

2. Достигнутая прочность по волокну в кольцевом слое (2300...2700)МПа; 3. Прочность самого волокна (3000...3500)МПа;

4. Потери прочности около 25%;

5. Возможные запасы прочности составляют 2,5...3,3 для рабочих давлений (60...80)атм.

Цель испытания:

1. Проверка прочности нового стеклоровинга;

2. Применение и испытание ортогональной намотки в оптимальной плотности укладки волокна по оси и кольцу 1:2 для 2-х слоёв.

Выводы:

1. Новое волокно обладает большей прочностью;

2. Оптимальная плотность укладки волокна для 2-х слойной ортогональной схемы намотки выполняется и работает успешно;

3. Получен чистый осевой разрыв волокна, который более не является самым сильным местом;

4. Потребные запасы прочности обеспечиваются.

Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Испытание и проверка нового стеклянного ровинга. Структура: 1. Слой - продольный шаг (7,0...8,0)мм; 2. Слой - круговой шаг (3,5...4,0)мм. Данные: 1. Полученное давление разрушения (200±2)атм; 2. Достигнутая прочность по волокну в кольцевом слое (2300...2700)МПа; 3. Прочность самого волокна (3000...3500)МПа; 4.

Испытание и проверка нового стеклянного ровинга.

Структура:

1. Слой - продольный шаг (7,0...8,0)мм;

2. Слой - круговой шаг (3,5...4,0)мм.

Данные:

1. Полученное давление разрушения (200±2)атм;

2. Достигнутая прочность по волокну в кольцевом слое (2300...2700)МПа; 3. Прочность самого волокна (3000...3500)МПа;

4. Потери прочности около 25%;

5. Возможные запасы прочности составляют 2,5...3,3 для рабочих давлений (60...80)атм.

Цель испытания:

1. Проверка прочности нового стеклоровинга;

2. Применение и испытание ортогональной намотки в оптимальной плотности укладки волокна по оси и кольцу 1:2 для 2-х слоёв.

Выводы:

1. Новое волокно обладает большей прочностью;

2. Оптимальная плотность укладки волокна для 2-х слойной ортогональной схемы намотки выполняется и работает успешно;

3. Получен чистый осевой разрыв волокна, который более не является самым сильным местом;

4. Потребные запасы прочности обеспечиваются.

SashaMaks>> И вот сейчас ещё два баллона порвал с ортогональной намоткой и на новом ровинге. Видео будет ближе к ночи...

SashaMaks> Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №036 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №036 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Испытание и проверка нового стеклянного ровинга. Структура: 1. Слой - продольный шаг (7,0...8,0)мм; 2. Слой - круговой шаг (3,5...4,0)мм. Данные: 1. Полученное давление разрушения (175±2)атм; 2. Достигнутая прочность по волокну в кольцевом слое (2000...2300)МПа; 3. Прочность самого волокна (3000...3500)МПа; 4.

Испытание и проверка нового стеклянного ровинга.

Структура:

1. Слой - продольный шаг (7,0...8,0)мм;

2. Слой - круговой шаг (3,5...4,0)мм.

Данные:

1. Полученное давление разрушения (175±2)атм;

2. Достигнутая прочность по волокну в кольцевом слое (2000...2300)МПа; 3. Прочность самого волокна (3000...3500)МПа;

4. Потери прочности около 35%;

5. Возможные запасы прочности составляют 2,2...2,9 для рабочих давлений (60...80)атм.

Цель испытания:

1. Проверка прочности нового стеклоровинга;

2. Применение и испытание ортогональной намотки в оптимальной плотности укладки волокна по оси и кольцу 1:2 для 2-х слоёв.

Выводы:

1. Новое волокно обладает большей прочностью;

2. Оптимальная плотность укладки волокна для 2-х слойной ортогональной схемы намотки выполняется и работает успешно;

3. Разрушение произошло немного раньше из-за кольцевого разрыва волокна в районе штуцера - причина в большем диаметре полюсного отверстия и неприменении дополнительного упрочнения в данном месте с целью анализа потерь с этим связанных;

4. Потребные запасы прочности обеспечиваются.

SashaMaks> Образец №035 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №036 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Образец №036 - Гидравлическое испытание композитного корпуса РДТТ из нового стеклоровинга 2400текс.

Испытание и проверка нового стеклянного ровинга. Структура: 1. Слой - продольный шаг (7,0...8,0)мм; 2. Слой - круговой шаг (3,5...4,0)мм. Данные: 1. Полученное давление разрушения (175±2)атм; 2. Достигнутая прочность по волокну в кольцевом слое (2000...2300)МПа; 3. Прочность самого волокна (3000...3500)МПа; 4.

Испытание и проверка нового стеклянного ровинга.

Структура:

1. Слой - продольный шаг (7,0...8,0)мм;

2. Слой - круговой шаг (3,5...4,0)мм.

Данные:

1. Полученное давление разрушения (175±2)атм;

2. Достигнутая прочность по волокну в кольцевом слое (2000...2300)МПа; 3. Прочность самого волокна (3000...3500)МПа;

4. Потери прочности около 35%;

5. Возможные запасы прочности составляют 2,2...2,9 для рабочих давлений (60...80)атм.

Цель испытания:

1. Проверка прочности нового стеклоровинга;

2. Применение и испытание ортогональной намотки в оптимальной плотности укладки волокна по оси и кольцу 1:2 для 2-х слоёв.

Выводы:

1. Новое волокно обладает большей прочностью;

2. Оптимальная плотность укладки волокна для 2-х слойной ортогональной схемы намотки выполняется и работает успешно;

3. Разрушение произошло немного раньше из-за кольцевого разрыва волокна в районе штуцера - причина в большем диаметре полюсного отверстия и неприменении дополнительного упрочнения в данном месте с целью анализа потерь с этим связанных;

4. Потребные запасы прочности обеспечиваются.

Прикреплённые файлы:

SashaMaks> Структура:

SashaMaks> 1. Слой - продольный шаг (7,0...8,0)мм;

SashaMaks> 2. Слой - круговой шаг (3,5...4,0)мм.

Ну вот! Теперь и в твоих оболочках композит начал приобретать правильные 2D-анизотропные свойства.

Куда же подеваласть твоя 2D-изотропность?

SashaMaks> 4. Потери прочности около 25%;

А почему потери прочности вдруг увеличились с прежних 15% (точно не помню) сразу до 25-35%?

SashaMaks> 1. Слой - продольный шаг (7,0...8,0)мм;

SashaMaks> 2. Слой - круговой шаг (3,5...4,0)мм.

Ну вот! Теперь и в твоих оболочках композит начал приобретать правильные 2D-анизотропные свойства.

Куда же подеваласть твоя 2D-изотропность?

SashaMaks> 4. Потери прочности около 25%;

А почему потери прочности вдруг увеличились с прежних 15% (точно не помню) сразу до 25-35%?

Ребята, вопрос "в другую сторону"

А зачем гнаться за высоким давлением?

Ну, "пукнет" движок на старте очень громко. Ракета получит "офигительный пинок".

Она же от такого сверхускорения развалится на первых сотнях метров подъема!

Не лучше ли идти "как все" - удлинять время работы двигателя при невысоких давлениях?

А зачем гнаться за высоким давлением?

Ну, "пукнет" движок на старте очень громко. Ракета получит "офигительный пинок".

Она же от такого сверхускорения развалится на первых сотнях метров подъема!

Не лучше ли идти "как все" - удлинять время работы двигателя при невысоких давлениях?

apakhom> Не лучше ли идти "как все" - удлинять время работы двигателя при невысоких давлениях?

У Саши , топливо горит с пульсациями при низком давлении в КС.

ПуРДТТ ...💥-💥💥-💥-💥💥💥-💥 на видео по факелу пламени выхлопа.

У Саши , топливо горит с пульсациями при низком давлении в КС.

ПуРДТТ ...💥-💥💥-💥-💥💥💥-💥 на видео по факелу пламени выхлопа.

apakhom> А зачем гнаться за высоким давлением?

Я уже всё давно показал зачем:

(Высотные ракеты SashaMaks [SashaMaks#18.12.18 10:24])

apakhom> Она же от такого сверхускорения развалится на первых сотнях метров подъема!

На стенде же не разваливается.

Перегрузка - это вообще ерунда...

apakhom> Не лучше ли идти "как все" - удлинять время работы двигателя при невысоких давлениях?

В определённом масштабе можно сделать такой торцевик с временем работы хотя бы 20с, а лучше ещё больше. Тогда да, но там есть свой потолок, завязанный на скорости горения топлива. При этом это будет очень недешёвый состав и двигатель. Увеличивать его не получится, а требования к КМС будет очень жесткими.

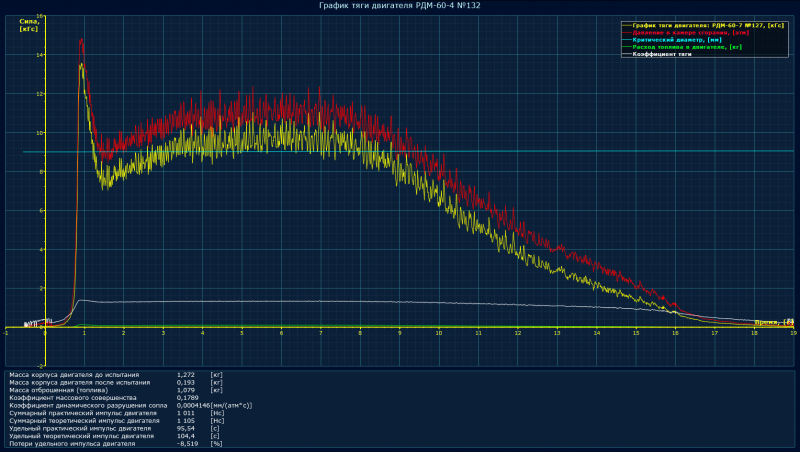

На осевых схемах горения пока самый долго работающий был двигатель РДМ-60-4 №132:

(Запуски ракет и испытания [SashaMaks#01.01.22 16:22])

Но у него использовалась геометрия заряда типа "Луна", у которой есть свои нехорошие особенности:

1. Плавное завершение Кн, что приводит к значительному количеству топлива, которое догорает на более низком давлении, чем основной режим. А это в свою, очередь существенно снижает УИ. И фактически весь выигрыш по времени теряется в дополнительных потерях УИ.

2. У такого двигатель получается больше мидель и дороже ТЗП, что уже вообще делает не совсем понятным целесообразность его применения.

Я уже всё давно показал зачем:

(Высотные ракеты SashaMaks [SashaMaks#18.12.18 10:24])

apakhom> Она же от такого сверхускорения развалится на первых сотнях метров подъема!

На стенде же не разваливается.

Перегрузка - это вообще ерунда...

apakhom> Не лучше ли идти "как все" - удлинять время работы двигателя при невысоких давлениях?

В определённом масштабе можно сделать такой торцевик с временем работы хотя бы 20с, а лучше ещё больше. Тогда да, но там есть свой потолок, завязанный на скорости горения топлива. При этом это будет очень недешёвый состав и двигатель. Увеличивать его не получится, а требования к КМС будет очень жесткими.

На осевых схемах горения пока самый долго работающий был двигатель РДМ-60-4 №132:

(Запуски ракет и испытания [SashaMaks#01.01.22 16:22])

Но у него использовалась геометрия заряда типа "Луна", у которой есть свои нехорошие особенности:

1. Плавное завершение Кн, что приводит к значительному количеству топлива, которое догорает на более низком давлении, чем основной режим. А это в свою, очередь существенно снижает УИ. И фактически весь выигрыш по времени теряется в дополнительных потерях УИ.

2. У такого двигатель получается больше мидель и дороже ТЗП, что уже вообще делает не совсем понятным целесообразность его применения.

Copyright © Balancer 1997..2024

Создано 14.01.2021

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 14.01.2021

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

SashaMaks

SashaMaks

инфо

инфо инструменты

инструменты