-

![[image]](https://www.balancer.ru/cache/forums/attaches/2014/06/128x128-crop/05-3500624-000-grafik-tyagi-dvigatelya-ma-40-10-r-40-61-.png)

РДТТ конструкции технологии материалы - XVIII

Теги:

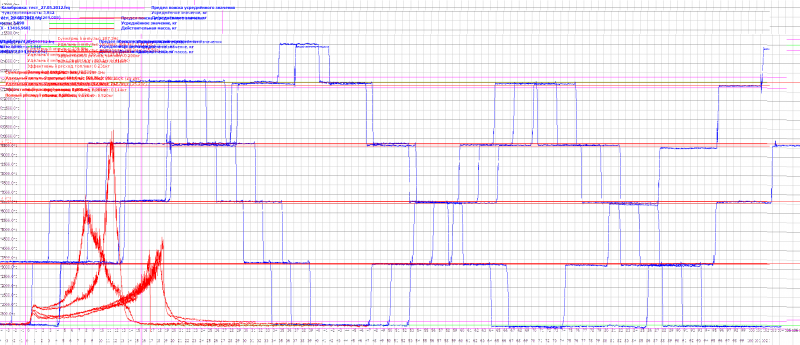

Теперь подробнее о последнем испытании двигателя МА-40-10 под номером Р-40-55.

Для начала хочу отметить эффект, который дал новый способ воспламенения топлива с помощью распределения пиротехнической смеси по поверхности канала.

Сократилось время разгорания канала у заглушки, что видно по последним кадрам двух последних испытаний, где по степени равномерности свечения корпуса, можно определить равенство толщин топливной шашки по длине двигателя. Видно, что у последнего двигателя Р-40-55 яркость свечения у заглушки мало отличается от других частей корпуса, а вот у двигателя под номером Р-40-54, там явная засветка. Что говорит о сильном разгаре канала по диаметру около воспламенительной шашке.

Данный способ воспламенения соответственно позволяет добиться минимального нарушения свода горения топлива, что избавляет от необходимости использовать для его предварительной подстройки конические формы канала и оправок, так как вся поверхность канала вспыхивает с минимальной задержкой по времени и цилиндричность канала по всей длине почти не нарушается. Поэтому данная технология будет применяться и дальше, так как позволит ещё уменьшить потери в УИ при воспламенении топлива.

Ошибка! // Balancer.Ru

форумы | поиск | авиабаза | La2.Balancer.Ru Главная Добро пожаловать Блог Сайт в стадии реконструкции. Пользуйтесь форумами. Блог Фотография Астрофото Web-компоненты Соционика Авиабаза Флот Клуб Авиабаза Фреймворк BORS© При попытке просмотра этой страницы возникла ошибка: mysql_connect(localhost, airbase) to DB 'AB_FORUMS => AB_FORUMS' failed 0: Администраторы будут извещены об этой проблеме и постараются её устранить. // Дальше — www.balancer.ruДля начала хочу отметить эффект, который дал новый способ воспламенения топлива с помощью распределения пиротехнической смеси по поверхности канала.

Сократилось время разгорания канала у заглушки, что видно по последним кадрам двух последних испытаний, где по степени равномерности свечения корпуса, можно определить равенство толщин топливной шашки по длине двигателя. Видно, что у последнего двигателя Р-40-55 яркость свечения у заглушки мало отличается от других частей корпуса, а вот у двигателя под номером Р-40-54, там явная засветка. Что говорит о сильном разгаре канала по диаметру около воспламенительной шашке.

Данный способ воспламенения соответственно позволяет добиться минимального нарушения свода горения топлива, что избавляет от необходимости использовать для его предварительной подстройки конические формы канала и оправок, так как вся поверхность канала вспыхивает с минимальной задержкой по времени и цилиндричность канала по всей длине почти не нарушается. Поэтому данная технология будет применяться и дальше, так как позволит ещё уменьшить потери в УИ при воспламенении топлива.

Прикреплённые файлы:

Чуда, конечно, не произошло, весь процесс воспламенения длился 35с. Но для этого двигателя была применена пороховая воспламенительная торцевая шашка со скоростью горения 0,8-0,9мм/с длиной 25мм. Т.е. она горела всё время воспламенения двигателя, и при этом выгорело точно известное количество топлива в заглушке, и точно известно как оно горело, так как удалось найти целым всю головную часть, где была установлена воспламенительная шашка.

В отличие от предыдущей воспламенительной быстрогорящей шашки из селитрованной бумаги, которая сгорает быстро и далее воспламенение идёт за счёт горения уже топлива в заглушке по достаточно большой площади, здесь воспламенение шло очень постепенно, что и привело к дополнительным потерям времени на общее воспламенение.

В отличие от предыдущей воспламенительной быстрогорящей шашки из селитрованной бумаги, которая сгорает быстро и далее воспламенение идёт за счёт горения уже топлива в заглушке по достаточно большой площади, здесь воспламенение шло очень постепенно, что и привело к дополнительным потерям времени на общее воспламенение.

Прикреплённые файлы:

Анализ графиков тяги двигателей Р-40-54 и Р-40-55 показывает, что с данным воспламенением по поверхности набор режимной тяги занял менее 0,2с вместо 1с у предыдущего двигателя.

А при более внимательном рассмотрении можно заметить на обоих графиках уже попытку выхода двигателя на режим: у первого в районе 35кгс, а у второго в районе 24кгс.

У первого двигателя было установлено сопло с критическим диаметром 9мм, у второго 8мм.

Большая тяга и почти одинаковые давления достигнутые в этот момент у двигателей объясняются тем, что у первого двигателя из-за раздутия канала при воспламенения увеличился Кн за счёт увеличения площади горения канала.

А при более внимательном рассмотрении можно заметить на обоих графиках уже попытку выхода двигателя на режим: у первого в районе 35кгс, а у второго в районе 24кгс.

У первого двигателя было установлено сопло с критическим диаметром 9мм, у второго 8мм.

Большая тяга и почти одинаковые давления достигнутые в этот момент у двигателей объясняются тем, что у первого двигателя из-за раздутия канала при воспламенения увеличился Кн за счёт увеличения площади горения канала.

Прикреплённые файлы:

SashaMaks> А при более внимательном рассмотрении можно заметить на обоих графиках уже попытку выхода двигателя на режим: у первого в районе 35кгс, а у второго в районе 24кгс.

Да, именно выход на режим.

Я отказался от предыдущей версии связанной с начальным скачком давления при воспламенении в пользу другой гораздо более печальной версии – неустойчивое горение.

В данном случае для натриевой карамели без серы наблюдалось неустойчивое горение на давлениях ниже 40атм, поэтому здесь http://www.balancer.ru/g/p2871521 не удавалось добиться нормальных режимов работы двигателей и получались лишь жалкие попытки выхода на режим.

Данный вид неустойчивого горения без отсечки тяги наблюдался у двигателя под номером Р-40-21 Запуски ракет и испытания

Основное отличие лишь в частоте пульсаций. У двигателей на топливе без серы частота пульсаций доходила до 20-50Гц, и скорее всего причиной сильных скачков давления в КС были флуктуации в сверхзвуковой части сопла, которые были вызваны нестабильностью термодинамических свойств истекающих газов при прохождении через сечения сопла, содержащих большое количество конденсированного остатка преимущественно в виде карбоната натрия. У двигателя Р-40-21 пульсации тоже были без отсечки тяги и были вызваны не стационарным законом разрушения материала сверхзвуковой части, выполненной из силикатного ватмана. Имея керамическую вставку в критическом сечении, двигатель Р-40-21 изменил импульсный режим работы с отсечкой тяги на более стабильный, без падения давления и тяги до нуля.

Соответственно, если у первых двигателей на натриевой карамели без серы наблюдалось очень низкое давление и УИ вместо ожидаемых 20атм и 120с, то у последних двигателей наблюдались взрывы, так как рабочие давление подошло к отметке в 60атм, что явно много для корпуса двигателя.

Импульсность работы первых двигателей сбила меня с толку в плане реальной оценки времени работы двигателей, от сюда и пошла неразбириха с Кн и реальным режимным давлением. Т.е., если первые двигатели отработали без неустойчивого горения, то время их работы сократилось бы в разы, а тяга была бы в диапазоне от 5кгс до 10кгс.

Да, именно выход на режим.

Я отказался от предыдущей версии связанной с начальным скачком давления при воспламенении в пользу другой гораздо более печальной версии – неустойчивое горение.

В данном случае для натриевой карамели без серы наблюдалось неустойчивое горение на давлениях ниже 40атм, поэтому здесь http://www.balancer.ru/g/p2871521 не удавалось добиться нормальных режимов работы двигателей и получались лишь жалкие попытки выхода на режим.

Данный вид неустойчивого горения без отсечки тяги наблюдался у двигателя под номером Р-40-21 Запуски ракет и испытания

Основное отличие лишь в частоте пульсаций. У двигателей на топливе без серы частота пульсаций доходила до 20-50Гц, и скорее всего причиной сильных скачков давления в КС были флуктуации в сверхзвуковой части сопла, которые были вызваны нестабильностью термодинамических свойств истекающих газов при прохождении через сечения сопла, содержащих большое количество конденсированного остатка преимущественно в виде карбоната натрия. У двигателя Р-40-21 пульсации тоже были без отсечки тяги и были вызваны не стационарным законом разрушения материала сверхзвуковой части, выполненной из силикатного ватмана. Имея керамическую вставку в критическом сечении, двигатель Р-40-21 изменил импульсный режим работы с отсечкой тяги на более стабильный, без падения давления и тяги до нуля.

Соответственно, если у первых двигателей на натриевой карамели без серы наблюдалось очень низкое давление и УИ вместо ожидаемых 20атм и 120с, то у последних двигателей наблюдались взрывы, так как рабочие давление подошло к отметке в 60атм, что явно много для корпуса двигателя.

Импульсность работы первых двигателей сбила меня с толку в плане реальной оценки времени работы двигателей, от сюда и пошла неразбириха с Кн и реальным режимным давлением. Т.е., если первые двигатели отработали без неустойчивого горения, то время их работы сократилось бы в разы, а тяга была бы в диапазоне от 5кгс до 10кгс.

Прикреплённые файлы:

LEVSHA> Но почему ты не хочешь сделать маленький многоразовый алюминиевый двигатель, чтобы в нем отрабатывать параметры топлива и системы воспламенения?

Видимо, резонно не хочет быть убитым осколками?

Видимо, резонно не хочет быть убитым осколками?

LEVSHA>> Но почему ты не хочешь сделать маленький многоразовый алюминиевый двигатель, чтобы в нем отрабатывать параметры топлива и системы воспламенения?

umbriel> Видимо, резонно не хочет быть убитым осколками?

в отличие от стали, большинство алюминиевых сплавов не склонны давать осколки, при вскрытии получается "цветочек". Но, да, металлический двигатель всегда опасней композитного.

я решаю для себя этот вопрос установкой тестового двигателя в толстую картонную трубу, которая служит защитой, но центрирующие шайбы должны быть тонкими, например, из полистироловых крышечек от сметаны.

umbriel> Видимо, резонно не хочет быть убитым осколками?

в отличие от стали, большинство алюминиевых сплавов не склонны давать осколки, при вскрытии получается "цветочек". Но, да, металлический двигатель всегда опасней композитного.

я решаю для себя этот вопрос установкой тестового двигателя в толстую картонную трубу, которая служит защитой, но центрирующие шайбы должны быть тонкими, например, из полистироловых крышечек от сметаны.

umbriel> Видимо, резонно не хочет быть убитым осколками?

Речь идет о карамели.

Может я чего-то не понимаю, но если сделать корпус двигателя приблизительно как я делал под одну стандартную шашку карамели. То при превышении давления в четыре раза от рабочего(для двигателя Саши) вырвет стопорное кольцо. Но для того чтобы это произошло перед снаряжением двигателя сначала нужно шашку расколоть молотком на несколько частей.

Речь идет о карамели.

Может я чего-то не понимаю, но если сделать корпус двигателя приблизительно как я делал под одну стандартную шашку карамели. То при превышении давления в четыре раза от рабочего(для двигателя Саши) вырвет стопорное кольцо. Но для того чтобы это произошло перед снаряжением двигателя сначала нужно шашку расколоть молотком на несколько частей.

umbriel>> Видимо, резонно не хочет быть убитым осколками?

LEVSHA> Речь идет о карамели.

LEVSHA> Может я чего-то не понимаю, но если сделать корпус двигателя приблизительно как я делал под одну стандартную шашку карамели. То при превышении давления в четыре раза от рабочего(для двигателя Саши) вырвет стопорное кольцо. Но для того чтобы это произошло перед снаряжением двигателя сначала нужно шашку расколоть молотком на несколько частей.

Опасность есть, для фото-видео техники особенно. Но дело не в этом. Если делить задачу испытаний на две составляющие части: топливо – корпус, то получится, что мне придётся отказаться от испытания корпуса и испытывать только топливо. Кто-то считает, что корпус в таком случае не нужно испытывать так придирчиво, однако, несмотря на уже успешно работающие двигатели, иногда всплывают мелкие проблемы в работе двигателя, которые приводят к разрушению его корпуса.

Для меня предельно облегчённый корпус двигателя – это так же важно, как и высокий УИ. Важно это на вырост для многоступенчатых ракет, так как каждый сэкономленный грамм массы корпуса двигателя сразу же идёт в полезную нагрузку следующей ступени.

Разделение испытания двигателя на корпус и топливо отдельно неизбежно приведёт к увеличению общего числа испытаний и соответственно увеличению трудоёмкости процесса испытаний. Либо всех нюансов для корпуса выловить не удастся, и его надёжность будет много меньше.

Обычно за одно испытание я пробую отработку нескольких самых разных конструктивных решений, если не новизной, то последующей воспроизводимостью и всё это делается на натурном двигателе, чего добиться от макетных схем не получится.

LEVSHA> Речь идет о карамели.

LEVSHA> Может я чего-то не понимаю, но если сделать корпус двигателя приблизительно как я делал под одну стандартную шашку карамели. То при превышении давления в четыре раза от рабочего(для двигателя Саши) вырвет стопорное кольцо. Но для того чтобы это произошло перед снаряжением двигателя сначала нужно шашку расколоть молотком на несколько частей.

Опасность есть, для фото-видео техники особенно. Но дело не в этом. Если делить задачу испытаний на две составляющие части: топливо – корпус, то получится, что мне придётся отказаться от испытания корпуса и испытывать только топливо. Кто-то считает, что корпус в таком случае не нужно испытывать так придирчиво, однако, несмотря на уже успешно работающие двигатели, иногда всплывают мелкие проблемы в работе двигателя, которые приводят к разрушению его корпуса.

Для меня предельно облегчённый корпус двигателя – это так же важно, как и высокий УИ. Важно это на вырост для многоступенчатых ракет, так как каждый сэкономленный грамм массы корпуса двигателя сразу же идёт в полезную нагрузку следующей ступени.

Разделение испытания двигателя на корпус и топливо отдельно неизбежно приведёт к увеличению общего числа испытаний и соответственно увеличению трудоёмкости процесса испытаний. Либо всех нюансов для корпуса выловить не удастся, и его надёжность будет много меньше.

Обычно за одно испытание я пробую отработку нескольких самых разных конструктивных решений, если не новизной, то последующей воспроизводимостью и всё это делается на натурном двигателе, чего добиться от макетных схем не получится.

Yalex

втянувшийся

SashaMaks> Для меня предельно облегчённый корпус двигателя – это так же важно, как и высокий УИ. Важно это на вырост для многоступенчатых ракет, так как каждый сэкономленный грамм массы корпуса двигателя сразу же идёт в полезную нагрузку следующей ступени.

Полученный результат в плане изготовления корпуса впечатляет, особенно учитывая использованный материал. Но я могу вам ответственно заявить что получить высокое массовое совершенство корпуса без использования высокопрочных волокон не получится. ( http://www.ngpedia.ru/cgi-bin/getimg.exe?usid=31&num=2 ) График наглядно показывает где здесь органические волокна(в частности бумага) и где упрочняющие волокна. К тому же бумага является нетканным материалом с хаотичным армированием, что существенно снижает прочность. Единственный путь получения корпуса с высокой удельной прочностью это создание изделия намоткой, и получения ориентированной структуры из волокна. С хаотичным расположением волокон прочности не достичь. Вы получите результат выше даже если вместо бумаги будете использовать х/б ткань либо нить.

Полученный результат в плане изготовления корпуса впечатляет, особенно учитывая использованный материал. Но я могу вам ответственно заявить что получить высокое массовое совершенство корпуса без использования высокопрочных волокон не получится. ( http://www.ngpedia.ru/cgi-bin/getimg.exe?usid=31&num=2 ) График наглядно показывает где здесь органические волокна(в частности бумага) и где упрочняющие волокна. К тому же бумага является нетканным материалом с хаотичным армированием, что существенно снижает прочность. Единственный путь получения корпуса с высокой удельной прочностью это создание изделия намоткой, и получения ориентированной структуры из волокна. С хаотичным расположением волокон прочности не достичь. Вы получите результат выше даже если вместо бумаги будете использовать х/б ткань либо нить.

SashaMaks> Опасность есть...

Давай рассуждать логически. Так как ты не пользуешься стандартными или близкими к ним рецептами карамели то и закон горения неизвестен. Соответственно двигатель, точнее КН считается от фонаря.

По поводу отработки всего сразу не согласен.

Во первых, если валить все в кучу точно не узнаешь что виновато в аварии(может ты и не хочешь знать).

Во вторых за промежуток времени который тебе нужен чтобы собрать реальный двигатель и с тем же количеством топлива ты сделаешь десяток тестовых прожогов в маленьком двигателе. И получишь намного больше информации, а главное она будет более достоверная.

По поводу безопасности.

Двигатель на карамели это обычный сосуд давления, а не граната и если он правильно спроектирован, то совершенно безопасен.

А вообще хозяин барин. Я тебя просто раскачиваю, чтобы ты не зацикливался.

Давай рассуждать логически. Так как ты не пользуешься стандартными или близкими к ним рецептами карамели то и закон горения неизвестен. Соответственно двигатель, точнее КН считается от фонаря.

По поводу отработки всего сразу не согласен.

Во первых, если валить все в кучу точно не узнаешь что виновато в аварии(может ты и не хочешь знать).

Во вторых за промежуток времени который тебе нужен чтобы собрать реальный двигатель и с тем же количеством топлива ты сделаешь десяток тестовых прожогов в маленьком двигателе. И получишь намного больше информации, а главное она будет более достоверная.

По поводу безопасности.

Двигатель на карамели это обычный сосуд давления, а не граната и если он правильно спроектирован, то совершенно безопасен.

А вообще хозяин барин. Я тебя просто раскачиваю, чтобы ты не зацикливался.

SashaMaks>> Опасность есть...

LEVSHA> Давай рассуждать логически. Так как ты не пользуешься стандартными или близкими к ним рецептами карамели то и закон горения неизвестен. Соответственно двигатель, точнее КН считается от фонаря.

У него 50 испытаний уже. Кн в момент выхода на режим приблизительно известен, думаю, что показатель, хотя бы примерно, уже известен.

LEVSHA> Во первых, если валить все в кучу точно не узнаешь что виновато в аварии(может ты и не хочешь знать).

Это да. я не стал бы делать более 1-го изменения за раз. Т.е. можно, но не факт, что по последстивиям можно будет легко установить причину.

LEVSHA> Давай рассуждать логически. Так как ты не пользуешься стандартными или близкими к ним рецептами карамели то и закон горения неизвестен. Соответственно двигатель, точнее КН считается от фонаря.

У него 50 испытаний уже. Кн в момент выхода на режим приблизительно известен, думаю, что показатель, хотя бы примерно, уже известен.

LEVSHA> Во первых, если валить все в кучу точно не узнаешь что виновато в аварии(может ты и не хочешь знать).

Это да. я не стал бы делать более 1-го изменения за раз. Т.е. можно, но не факт, что по последстивиям можно будет легко установить причину.

SashaMaks> Анализ графиков тяги двигателей Р-40-54 и Р-40-55 показывает, что с данным воспламенением по поверхности набор режимной тяги занял менее 0,2с вместо 1с у предыдущего двигателя.

Господа твердотопливщики, можно ли внятно объяснить - почему запуск двигателя со специальным распределенным воспламенителем имел точно такой же характер, что и без него ?

А именно: сначала слабенький дымок, потом его становитс побольше, потом постепенно уже начинается струя - и затем выход на режим тяги (с разными последствиями).

Я так понимаю, что если долго идет дымок, то возгорание произошло в точке и эта точка никак не может распространиться по всей поверхности канала.

Но тогда получается, что этот самый воспламенитель загорается с таким же трудом, что и само топливо. И скорее всего тлеющая точка воспламенителя поджигает точку топлива, и так оно потихоньку в совокупности и разгорается.

Почему не делается состав, выдающий большой сноп огня на весь канал ?

Господа твердотопливщики, можно ли внятно объяснить - почему запуск двигателя со специальным распределенным воспламенителем имел точно такой же характер, что и без него ?

А именно: сначала слабенький дымок, потом его становитс побольше, потом постепенно уже начинается струя - и затем выход на режим тяги (с разными последствиями).

Я так понимаю, что если долго идет дымок, то возгорание произошло в точке и эта точка никак не может распространиться по всей поверхности канала.

Но тогда получается, что этот самый воспламенитель загорается с таким же трудом, что и само топливо. И скорее всего тлеющая точка воспламенителя поджигает точку топлива, и так оно потихоньку в совокупности и разгорается.

Почему не делается состав, выдающий большой сноп огня на весь канал ?

Ckona> Я так понимаю, что если долго идет дымок, то возгорание произошло в точке и эта точка никак не может распространиться по всей поверхности канала.

Так и есть.

Ckona> Но тогда получается, что этот самый воспламенитель загорается с таким же трудом, что и само топливо. И скорее всего тлеющая точка воспламенителя поджигает точку топлива, и так оно потихоньку в совокупности и разгорается.

Так и есть.

Ckona> Почему не делается состав, выдающий большой сноп огня на весь канал ?

Не всё сразу. Советы принимаются очень постепенно)))

Я (и не только я) уже давно советовал небольшую максимально горячую шашку в вершину канала.

Так и есть.

Ckona> Но тогда получается, что этот самый воспламенитель загорается с таким же трудом, что и само топливо. И скорее всего тлеющая точка воспламенителя поджигает точку топлива, и так оно потихоньку в совокупности и разгорается.

Так и есть.

Ckona> Почему не делается состав, выдающий большой сноп огня на весь канал ?

Не всё сразу. Советы принимаются очень постепенно)))

Я (и не только я) уже давно советовал небольшую максимально горячую шашку в вершину канала.

Кстати по поводу частых аварий у Саши. Я не берусь судить о их точных причинах, но оглашу свой взгляд, так как некоторый опыт у меня поднакопился ввиду того как сам ставил серии испытаний корпусов, повторю - испытания ставил именно сериями, не менее десятка за каждую. Теперь все по порядку.

Итак первое. Корпуса с которых я начал, это обычный ватман (брал формат А1) пропитаный эпоксидной смолой. По началу работали они отлично, но потом почему то начались разрывы и не громкие как выстрел, (такие бывали когда я еще отрабатывал топлива и двигатели разрывало по причине очень большого давления) а просто слабый бах как от хлопушки, начал грешить на воспламенители и грязный хлорат, все изменил а разрывы продолжились на уже давным давно отработанных топливах. И в чем же была причина? А причина была ужасно банальна, я сразу подумал, что дело может быть именно в этом, но почему то не проверял. Причина была в смене эпоксидной смолы с более жидкой (строительный праймер) на более густую (клей ЭПД). А суть вот в чем, брал полосу бумаги обматывал вокруг оправки в один виток прихватывал на клей (ширина шва ок 10мм), ждал пока высохнет, потом намазывал полосу ватмана эпоксидом, ждал 10-15 минут, скручивал, обматывал поверх плотно скотчем и в духовку или просто в тепло, так вот жидкой смоле хавтало 10-15 минут чтобы пропитать ватман и при скрутке трубки излишки ее почти не выступали, при дальнейшем отверждении ватман уже почти не впитывал смолу из межслойного пространства и слои бумаги склеивались в монолит, густая же смола не успевала достаточно напитать ватман перед скруткой и следовательно "допропитывание" продолжалось уже после скрутки и выдавливания "излишков" как результат между слоями бумаги оставалось недостаточно смолы для надежной склейки и корпус местами слоился. После того, как для густой смолы я увеличил время впитывания с 10-15 до 40-50 минут при 20-25 градусах, разрывы естественно прекратились.

Второе - корпуса на стеклоткани. С ними возникло 2 проблемы. Первая, так как заряды у меня почти всегда были скрепленными, это плохая, если не сказать никакая адгезия большинства топлив к корпусу из такого материала. Она была решена следующим образом: на оправку в один слой наматывался ватман и склеивался клеем момент 88, ширика клеевого шва ок. 10мм. потом к этой однослойной трубке, которая не снималась с оправки таким же швом приклеивалась полоса стеклоткани (прошедшей духовку), ширина полосы стеклоткани всегда была на 3-4см меньше, чем ватмана, дабы не пачкать оправку смолой, ткань промазывалась смолой, затем наматывалась под натягом на оправку а поверх после выдавливания избытком смолы обматывалась сначала полиэтиленовой пленкой, потом скотчем. Потом после отверждения и торцевания трубы и непосредственно перед зарядкой топлива внутренняя поверхность промазывалась эпоксидом. Таким образом была решена проблема скрепления заряда с корпусом. Но, была еще одна проблема. Корпуса иногда разрывало на давлениях на которых не должно было. Данная проблема полностью исчезла после того, как я после намотки стеклоткани на оправку перестал ее поверх обтягивать пленкой и скотчем. Причина в том, что вот при таком обтягивании, которое многие советуют, ткань местами сморщивается, давая небольшие складки и неровности, а такая складка при нагружении трубы давлением наиболее слабое место. Перестал обтягивать, разрывы прекратились вообще.

Третье, то о чем вероятно пора задуматься Саше, я не знаю в точности его технологии поэтому не буду спорить, но статистика все же накоплена. Итак пока я работал с корпусами на эпоксидной связке, все время хотелось чего нибудь более чистого, дешевого, технологичного хоть для менее ответственных моторов. И решил попробовать на ватмане и ЖС. Первые 10-ть 20-ти миллиметровых корпусов скрутил просто намазывая полосу ватмана строительным ЖС с плотностью ок 1,4 и скручиванием. Технический результат: выбивание заглушек, сопловых блоков, реже разрывы корпусов, хотя 3 мотора из 10 таки отработали. (во всей серии использовалось хлоратно-битумно-бензоатное топливо одного состава и одной партии). Начал думать в чем причина, прочел сайт Саши, прочел что у него было то же самое, и что ватман первоначально надо пропитывать р-ром ЖС с плотностью 1,125, сушить, а затем уже намазывать и скручивать. Сделал так первые 3 мотора (во всех давление предположительно не более 25атм) и все 3 нормально отработали, я был рад, даже вскрывать их не стал. Накрутил еще 10-ть 20мм-ых по этой же технологии и тут пошли разрывы, отработали опять таки 3 из 10-ти. Причем что было на тот момент не понятно, почему разорвало мотор, который должен был работать при самом низком давлении (ок 12,5атм) и не разорвало который должен был работать при примерно 20-ти, те в которых должны были быть большие давления - в конфети. После этого сделал еще 2 мотора, один отработал, один разорвало. Собрал все ошметки, обрывки, оставшиеся трубки (котрые накрутил в запас) и начал подробное изучение:

-первое, что насторожило, почему моторы разрывало не на две или несколько крупных частей как с ватманом или стеклотканью на эпоксиде, а на достаточно мелкие ошметки да и при том ошметки часто не в толщину стенки корпуса, а прям конфетти в 1-3 слоя ватмана - ну не такие там давления и не такой резкий скачек, чтоб нормальный материал так рвать. Причина в том, что равномерного межслойного склеивания на ватмане с жидким стеклом добиться так и не удалось, как я не пропитывал, как не сушил. Наматывал за раз стенку толщиной 2,5, потом 2, потом в два прохода по 1мм, все равно. При разрезани корпусов на ломтики местами при расплющивании кольца легко расслаивались по слоям ватмана.

-второе, локальные дефекты. При разрезании моторов и трубок на ломтики и вдоль обнаруживались локальные дефекты ввиде расслоений (щелей), причем технология пропитки, сушки и намотки никак не устраняла это явление, влияя лишь на его частоту и выраженность, и то незначительно. Собственно так же дело обстояло и со склейкой слоев между собой. Вроде щелей и пузырей нет, а местами корпус чуть ли не на половину размотать можно. Какая уж тут прочность, когда при нагружении внутренним давлением слои гуляют друг относительно друга?

-Главным полученным результатом всех экспериментов с ватманом на жидком стекле является полное отсутствие воспроизводимости результатов: какой то мотор может отработать и при 35атм (если толщина стенки корпуса 2мм при внутреннем диаметре 20мм) а какой то порвет при 15-ти. А учитывая, что материал хрупкий, он крайне нестоек к резким скачкам давления, например при выходе мотора на режим, когда давление может превысить рабочее в 2 а то и более раза. От сюда если рабочее давление скажем 25атм, то при выходе на режим под 50 и корпус мотора превращается в конфетти.

Вывод который я сделал лично для себя - ватман на ЖС как материал годен только для двигателей работающих при низком давлении и без резких его скачков, иначе из 10 прожигов получается 3 успешных и 7 разрывов ну или ±. Воспроизводимости - нет.

Итак первое. Корпуса с которых я начал, это обычный ватман (брал формат А1) пропитаный эпоксидной смолой. По началу работали они отлично, но потом почему то начались разрывы и не громкие как выстрел, (такие бывали когда я еще отрабатывал топлива и двигатели разрывало по причине очень большого давления) а просто слабый бах как от хлопушки, начал грешить на воспламенители и грязный хлорат, все изменил а разрывы продолжились на уже давным давно отработанных топливах. И в чем же была причина? А причина была ужасно банальна, я сразу подумал, что дело может быть именно в этом, но почему то не проверял. Причина была в смене эпоксидной смолы с более жидкой (строительный праймер) на более густую (клей ЭПД). А суть вот в чем, брал полосу бумаги обматывал вокруг оправки в один виток прихватывал на клей (ширина шва ок 10мм), ждал пока высохнет, потом намазывал полосу ватмана эпоксидом, ждал 10-15 минут, скручивал, обматывал поверх плотно скотчем и в духовку или просто в тепло, так вот жидкой смоле хавтало 10-15 минут чтобы пропитать ватман и при скрутке трубки излишки ее почти не выступали, при дальнейшем отверждении ватман уже почти не впитывал смолу из межслойного пространства и слои бумаги склеивались в монолит, густая же смола не успевала достаточно напитать ватман перед скруткой и следовательно "допропитывание" продолжалось уже после скрутки и выдавливания "излишков" как результат между слоями бумаги оставалось недостаточно смолы для надежной склейки и корпус местами слоился. После того, как для густой смолы я увеличил время впитывания с 10-15 до 40-50 минут при 20-25 градусах, разрывы естественно прекратились.

Второе - корпуса на стеклоткани. С ними возникло 2 проблемы. Первая, так как заряды у меня почти всегда были скрепленными, это плохая, если не сказать никакая адгезия большинства топлив к корпусу из такого материала. Она была решена следующим образом: на оправку в один слой наматывался ватман и склеивался клеем момент 88, ширика клеевого шва ок. 10мм. потом к этой однослойной трубке, которая не снималась с оправки таким же швом приклеивалась полоса стеклоткани (прошедшей духовку), ширина полосы стеклоткани всегда была на 3-4см меньше, чем ватмана, дабы не пачкать оправку смолой, ткань промазывалась смолой, затем наматывалась под натягом на оправку а поверх после выдавливания избытком смолы обматывалась сначала полиэтиленовой пленкой, потом скотчем. Потом после отверждения и торцевания трубы и непосредственно перед зарядкой топлива внутренняя поверхность промазывалась эпоксидом. Таким образом была решена проблема скрепления заряда с корпусом. Но, была еще одна проблема. Корпуса иногда разрывало на давлениях на которых не должно было. Данная проблема полностью исчезла после того, как я после намотки стеклоткани на оправку перестал ее поверх обтягивать пленкой и скотчем. Причина в том, что вот при таком обтягивании, которое многие советуют, ткань местами сморщивается, давая небольшие складки и неровности, а такая складка при нагружении трубы давлением наиболее слабое место. Перестал обтягивать, разрывы прекратились вообще.

Третье, то о чем вероятно пора задуматься Саше, я не знаю в точности его технологии поэтому не буду спорить, но статистика все же накоплена. Итак пока я работал с корпусами на эпоксидной связке, все время хотелось чего нибудь более чистого, дешевого, технологичного хоть для менее ответственных моторов. И решил попробовать на ватмане и ЖС. Первые 10-ть 20-ти миллиметровых корпусов скрутил просто намазывая полосу ватмана строительным ЖС с плотностью ок 1,4 и скручиванием. Технический результат: выбивание заглушек, сопловых блоков, реже разрывы корпусов, хотя 3 мотора из 10 таки отработали. (во всей серии использовалось хлоратно-битумно-бензоатное топливо одного состава и одной партии). Начал думать в чем причина, прочел сайт Саши, прочел что у него было то же самое, и что ватман первоначально надо пропитывать р-ром ЖС с плотностью 1,125, сушить, а затем уже намазывать и скручивать. Сделал так первые 3 мотора (во всех давление предположительно не более 25атм) и все 3 нормально отработали, я был рад, даже вскрывать их не стал. Накрутил еще 10-ть 20мм-ых по этой же технологии и тут пошли разрывы, отработали опять таки 3 из 10-ти. Причем что было на тот момент не понятно, почему разорвало мотор, который должен был работать при самом низком давлении (ок 12,5атм) и не разорвало который должен был работать при примерно 20-ти, те в которых должны были быть большие давления - в конфети. После этого сделал еще 2 мотора, один отработал, один разорвало. Собрал все ошметки, обрывки, оставшиеся трубки (котрые накрутил в запас) и начал подробное изучение:

-первое, что насторожило, почему моторы разрывало не на две или несколько крупных частей как с ватманом или стеклотканью на эпоксиде, а на достаточно мелкие ошметки да и при том ошметки часто не в толщину стенки корпуса, а прям конфетти в 1-3 слоя ватмана - ну не такие там давления и не такой резкий скачек, чтоб нормальный материал так рвать. Причина в том, что равномерного межслойного склеивания на ватмане с жидким стеклом добиться так и не удалось, как я не пропитывал, как не сушил. Наматывал за раз стенку толщиной 2,5, потом 2, потом в два прохода по 1мм, все равно. При разрезани корпусов на ломтики местами при расплющивании кольца легко расслаивались по слоям ватмана.

-второе, локальные дефекты. При разрезании моторов и трубок на ломтики и вдоль обнаруживались локальные дефекты ввиде расслоений (щелей), причем технология пропитки, сушки и намотки никак не устраняла это явление, влияя лишь на его частоту и выраженность, и то незначительно. Собственно так же дело обстояло и со склейкой слоев между собой. Вроде щелей и пузырей нет, а местами корпус чуть ли не на половину размотать можно. Какая уж тут прочность, когда при нагружении внутренним давлением слои гуляют друг относительно друга?

-Главным полученным результатом всех экспериментов с ватманом на жидком стекле является полное отсутствие воспроизводимости результатов: какой то мотор может отработать и при 35атм (если толщина стенки корпуса 2мм при внутреннем диаметре 20мм) а какой то порвет при 15-ти. А учитывая, что материал хрупкий, он крайне нестоек к резким скачкам давления, например при выходе мотора на режим, когда давление может превысить рабочее в 2 а то и более раза. От сюда если рабочее давление скажем 25атм, то при выходе на режим под 50 и корпус мотора превращается в конфетти.

Вывод который я сделал лично для себя - ватман на ЖС как материал годен только для двигателей работающих при низком давлении и без резких его скачков, иначе из 10 прожигов получается 3 успешных и 7 разрывов ну или ±. Воспроизводимости - нет.

Это сообщение редактировалось 06.01.2013 в 14:21

Pashok> Вывод который я сделал лично для себя - ватман на ЖС...

Пашок, ну это первая глава книги "Борьба с ватманом"

SashaMaks

А ты не пробовал на крафте мотать ? По сравнению с ватманом - как небо и земля.

Пашок, ну это первая глава книги "Борьба с ватманом"

SashaMaks

А ты не пробовал на крафте мотать ? По сравнению с ватманом - как небо и земля.

Мои на крафт бумаге с силикатным клеем работают по расчётам на 30. Научился их клеить так, чтобы не лопались.

Creator> А ты не пробовал на крафте мотать ? По сравнению с ватманом - как небо и земля.

Да с крафтом существенно прочней. Но технологичность ниже, особенно для больших диаметров, а как на нем мотать конические формы как у саши вообще большой вопрос.

Да с крафтом существенно прочней. Но технологичность ниже, особенно для больших диаметров, а как на нем мотать конические формы как у саши вообще большой вопрос.

Атмосфера> Мои на крафт бумаге с силикатным клеем работают по расчётам на 30.

Крафт на ПВА не хуже, единственно корпус мотается ни за один раз и с промежуточной просушкой.

Крафт на ПВА не хуже, единственно корпус мотается ни за один раз и с промежуточной просушкой.

Атмосфера> Мои на крафт бумаге с силикатным клеем работают по расчётам на 30. Научился их клеить так, чтобы не лопались.

У меня на крафте тоже не лопались, речь идет именно о ватмане. А так мотал стенку до 3мм за 6 проходов, - действительно достаточно прочно.

У меня на крафте тоже не лопались, речь идет именно о ватмане. А так мотал стенку до 3мм за 6 проходов, - действительно достаточно прочно.

Copyright © Balancer 1997..2022

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Xan

Xan

инфо

инфо инструменты

инструменты SashaMaks

SashaMaks

LEVSHA

LEVSHA

Creator

Creator