Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2014/04/128x128-crop/21-3448867-paraf-alfoam-grain-03.jpg)

ГРД:от тактики к практике. Часть II

Теги:

Читай, пожалуйста все сообщения. Я стараюсь пояснять подробно всё происходящее на видео.Вот здесь:

a_centaurus

2009-08-21 09:43:10

a_centaurus> И уже стало ясно, что оба двигателя не дорабатывают в конце из-за "выплёвывания" подплавленного ...

...

a_centaurus

2009-08-21 09:43:10

a_centaurus> И уже стало ясно, что оба двигателя не дорабатывают в конце из-за "выплёвывания" подплавленного

...

...

a_centaurus> Читай, пожалуйста все сообщения.

Сорьки, я забыл, что ты уже писал про "выплевывание".

Сорьки, я забыл, что ты уже писал про "выплевывание".

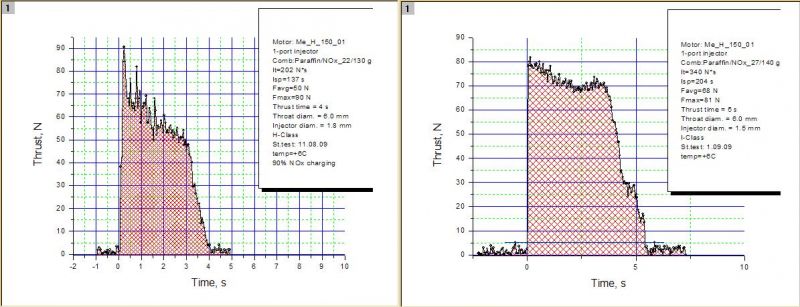

Рутинный тест мини ГРД Ме_Х_150_01 от 1.09.09. С 27 г парафиновой шашкой и редуцированной стартовой шашкой (4 г) простейшего состава: KNO3 + FeO+эпокси. С инжектором 1.5 мм. Результат: положительно. Причём полученные характеристики Р.П. полностью соответствовали расчётным. На графиках сравнительные характеристики одного и того же двигателя с разными инжекторами, а также обоих двигателей. С уверенностью можно заключить, что в данной конструкции был получен почти предельный It =340 N*s. Кстати впервые не сгорела без следа стартовая шашка. Поэтому на будущее принято решение оставить только тонкую шайбу из композитного топлива и довести массу основной шашки из парафина до 30 г. Теплоизоляции из 2 слоёв бумаги вполне хватило. Видео:

(снято через зеркало из лаборатории)

(снято через зеркало из лаборатории)

Прикреплённые файлы:

a_centaurus> Рутинный тест мини ГРД Ме_Х_150_01 от 1.09.09.

Так можно реализовывать два режима в одном ГРД. На 2 графике: маршевый&booster

Так можно реализовывать два режима в одном ГРД. На 2 графике: маршевый&booster

Прикреплённые файлы:

Это сообщение редактировалось 09.09.2009 в 22:05

А это только что изготовленные два многопортовых инжектора для мини ГРД Me_H_150_02. Каждый имеет по 6 радиально расположенных отверстий. Диаметры 0,4 и 0.5 мм. Изготовлены из стали. Каналы форсунок - электроэррозионный метод. Так что следующие испытания этого двигателя будут с новыми splash disc injectors.

Прикреплённые файлы:

Пришлось доработать дизайн шашки для микрогибрида. На базе отработанных нейлоновых картриджей происходили частые отказы из-за недостаточного уплотнения. Новый многоразовый картридж представляет собой стакан из дюралюминиевого сплава, торцы которого позволяют выполнить надёжное уплотнение между пироклапаном и прекамерой, основанное на строгой размерной цепочке. А внутренний обьём достаточен для заливки 2 г парафина с 5 мм каналом. Такое количество парафина достаточно для обеспечения соотношения ок. 4:1 NOх/парафин. На несколько грамм увеличилась мёртвая масса Ме_H_10, но на фоне значительного обогащения рабочих характеристик этим можно пренебречь. Однако подождём испытаний. Напомню, что этот двигатель заложен в конструкцию двухступенчатой гибридной ракеты, поэтому перевод его на парафиновое топливо весьма желателен.

Прикреплённые файлы:

a_centaurus> Пришлось доработать дизайн шашки для микрогибрида.

Video:

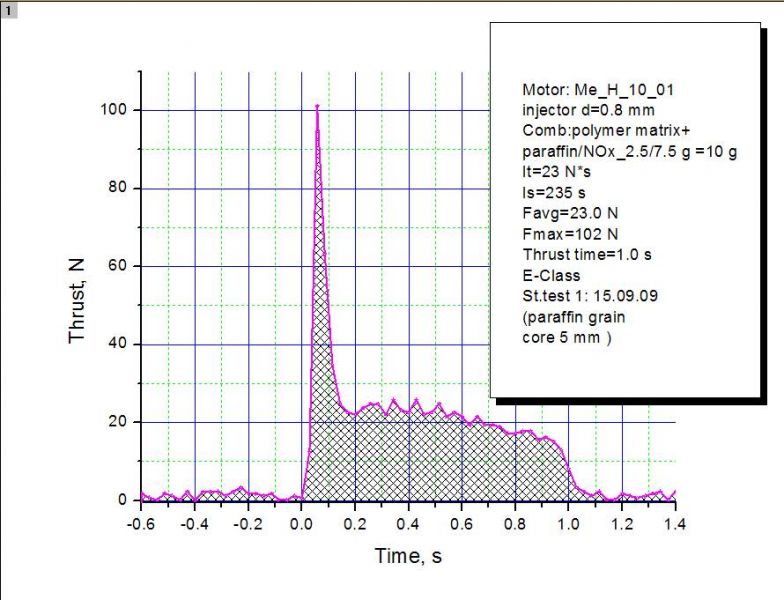

Видео с огневых испытаний микрогибрида Me_H_10_20 с парафиновой шашкой в дюралевом картридже. График прилагается. Мощный выброс тяги в начальный момент связан с недостаточным диаметром канала. И слишком мощным зарядом пироклапана. Та же история, что и на мини ГРД. Только всё более концентрировано. Хотя для задачи пинка для второй ступени гибридной S_H_2S такой режим вполне подойдёт. Однако картридж и пироклапан будет слегка доработаны. Чтобы иметь возможность сравнить.

Video:

Видео с огневых испытаний микрогибрида Me_H_10_20 с парафиновой шашкой в дюралевом картридже. График прилагается. Мощный выброс тяги в начальный момент связан с недостаточным диаметром канала. И слишком мощным зарядом пироклапана. Та же история, что и на мини ГРД. Только всё более концентрировано. Хотя для задачи пинка для второй ступени гибридной S_H_2S такой режим вполне подойдёт. Однако картридж и пироклапан будет слегка доработаны. Чтобы иметь возможность сравнить.

Прикреплённые файлы:

a_centaurus> Однако картридж и пироклапан будут слегка доработаны. Чтобы иметь возможность сравнить.

Тест с диаметром канала 8 мм вместо 5 мм на предыдущем. Видео и графики прилагаются. На видео хорошо видны "Mach diamаnds" в факеле. Пик стал пониже и весь процесс более спокойным. И показатели рабочего процесса также остались высокими. Двигатель продолжает относится к классу "Е" вместо обычного для микро ГРД полимер/NOx класса "D". Очевидно этого достаточно, чтобы установить этот двигатель на 2 ступень ракеты Solaris_H_2S. Хотя пара испытаний для отработки пиросмеси (в этом была добавка угля с уменьшением массы композитного элемента).

Тест с диаметром канала 8 мм вместо 5 мм на предыдущем. Видео и графики прилагаются. На видео хорошо видны "Mach diamаnds" в факеле. Пик стал пониже и весь процесс более спокойным. И показатели рабочего процесса также остались высокими. Двигатель продолжает относится к классу "Е" вместо обычного для микро ГРД полимер/NOx класса "D". Очевидно этого достаточно, чтобы установить этот двигатель на 2 ступень ракеты Solaris_H_2S. Хотя пара испытаний для отработки пиросмеси (в этом была добавка угля с уменьшением массы композитного элемента).

a_centaurus> Тест с диаметром канала 8 мм вместо 5 мм на предыдущем. графики прилагаются.

Прикреплённые файлы:

Ещё один тест был сделан вчера. Двигатель Me_H_150_02 с 6-форсуночным splash disc injector. К сожалению предварительный расчёт показал ошибку в изготовлении форсунки. Эффективный диаметр 6 отв. оказался 1.06 мм, что гораздо меньше необходимого 1.5 мм. Так что тест был сделан с тем, чтобы это экспериментально подтвердить. Ошибка из машинальных. Но теперь надо всё переделывать. Хотя вряд ли будет что-то революционное по сравнению с правильно расчитанным простым инжектором. В этих масштабах, по крайней мере. Поэтому остаётся вариант использования этого двигателя с 3 форсуночным инжектором как бустера для ракеты Solaris_H_1S. Его тяги вполне достаточно для потолка в 800 м. Или переставить на него запасной узел однопортового инжектора и иметь два идентичных двигателя. Идея дизайна комплекта для сборки разных конфигураций мини ГРД это позволяет. Самое главное - исследования новой топливной пары для ГРД малых классов тяги можно считать успешно завершёнными. Отработана технология и выбран оптимальный режим.

Video:

Остальное видно на графиках.

Video:

Остальное видно на графиках.

Прикреплённые файлы:

wildstalker

новичок

Кто нибудь пробовал подмешивать в топливную шашку окислитель (к примеру NH4NO3 в парафин или НТРВ)? Имеет ли смысл?

wildstalker> Кто нибудь пробовал подмешивать в топливную шашку окислитель (к примеру NH4NO3 в парафин или НТРВ)? Имеет ли смысл?

Ты написал не в тот топик. Общие вопросы ГРД в теме Гиб.Рак.Дв. Но раз написал - отвечу. Кстати в этом топике я выкладывал данные по испытаниям tribrid configuration. (так это называется) Была испытана шашка композитного топлива в схеме с жидким окислителем (NOx). Ничего выдающегося показано не было. В смысле - вполне рядовые показатели. Хотя, наверное, такая схема требует дополнительного расчёта и модификации двигателя. Но из публикаций последних лет о успехе подобных опытов как в любительском, так и профессиональном Hybrid Rocket Propulsion не сообщалось. Хотя есть много патентов на эту тему. Гетерогенный состав шашки при собственном горении в данном случае вступает в некоторые противоречия с горением по гибридной схеме. Струя окислителя не проникает внутрь зоны горения, а как то обогащает только уже горящие продукты в канале. Процесс напоминает вдувание кислорода в горящий костёр. Равновесное горение нарушается и возникающие неоднородности давления, температуры и прочая, не дают заметно подрасти Isp. (Картина маслом моя. За последную истину не выдаётся. a_c). С другой стороны... Если это гетерогенная шашка, то лучше жечь её в камере РДТТ, где давление раз в 5 выше чем в ГРД. Да и другие особенные качества ГРД - тускнеют. Падает технологичность, дешевизна, безопасность, возможность restarting (перезапуска). Увеличивается молярная масса продуктов (и падает скорость истечения), возникает эррозия в критике за счёт конденсата... Ну это только то, что пришло на ум. Наверное есть и более глубокие соображения, почему из теории ничего не дошло до практики.

В виде шутки:" если у вас есть возможность иметь HTPB(hydroxil terminated polybuthadiene), то вы наверняка засыпете в него Ammoniuм Perchlorate, a не Ammonium Nitrate. Как говориться: "Заратустра не позволит".

С обоими горючими лучше работают добавки угля или порошков металлов (Al).

Ты написал не в тот топик. Общие вопросы ГРД в теме Гиб.Рак.Дв. Но раз написал - отвечу. Кстати в этом топике я выкладывал данные по испытаниям tribrid configuration. (так это называется) Была испытана шашка композитного топлива в схеме с жидким окислителем (NOx). Ничего выдающегося показано не было. В смысле - вполне рядовые показатели. Хотя, наверное, такая схема требует дополнительного расчёта и модификации двигателя. Но из публикаций последних лет о успехе подобных опытов как в любительском, так и профессиональном Hybrid Rocket Propulsion не сообщалось. Хотя есть много патентов на эту тему. Гетерогенный состав шашки при собственном горении в данном случае вступает в некоторые противоречия с горением по гибридной схеме. Струя окислителя не проникает внутрь зоны горения, а как то обогащает только уже горящие продукты в канале. Процесс напоминает вдувание кислорода в горящий костёр. Равновесное горение нарушается и возникающие неоднородности давления, температуры и прочая, не дают заметно подрасти Isp. (Картина маслом моя. За последную истину не выдаётся. a_c). С другой стороны... Если это гетерогенная шашка, то лучше жечь её в камере РДТТ, где давление раз в 5 выше чем в ГРД. Да и другие особенные качества ГРД - тускнеют. Падает технологичность, дешевизна, безопасность, возможность restarting (перезапуска). Увеличивается молярная масса продуктов (и падает скорость истечения), возникает эррозия в критике за счёт конденсата... Ну это только то, что пришло на ум. Наверное есть и более глубокие соображения, почему из теории ничего не дошло до практики.

В виде шутки:" если у вас есть возможность иметь HTPB(hydroxil terminated polybuthadiene), то вы наверняка засыпете в него Ammoniuм Perchlorate, a не Ammonium Nitrate. Как говориться: "Заратустра не позволит".

С обоими горючими лучше работают добавки угля или порошков металлов (Al).

Имеет смысл (?) продолжить эту тему в связи с новым возможным применением ГРД в двигательной установке наноспутника (CubeSat concept). Прототипы уже есть, так что никакой отсебятины. Важно найти детали собственных технологий для конструирования лабораторного образца для испытаний. Гибрид, конечно, не является основным претендентом на роль двигателя для всех типов манёвров на орбите. В главном, из-за проблемы restarting в невесомости и отсутствии атмосферы. Однако, как бустерный двигатель для перевода спутника массой ок. 15 кг на рабочую орбиту с промежуточной, такой принцип может быть взят за основу. Пока целью разработки будет двигатель по ранее отработанной схеме со структурой из композитных материалов с приемлимым временем работы и импульсом. За топливную пару взят уже также хорошо отработанный NOx/paraffin. И главной конструкторской задачей будет являтся бак для записи, способный к длительному хранению (несколько месяцев) окислителя без потерь.

Прототип такой конструкции изготавливается на базе стандартной коммерческой трубы из G11 2" со стенками 2 мм. Из-за известных проблем с анизотропностью свойств таких к. и возможной диффузией газовой фазы через стенки необходима внутреняя газонепроницаемая оболочка. В качестве такой на первом этапе используется алюминиевая фольга. Из неё выклеивается цилиндр под внутренний диаметр трубы и вклеивается неким компаундом (выбиратеся) или эластомером.

Крышки будут из того же G11, усиленные вставками из дюраля. Собственно, корпус двигателя будет включён в структуру спутниковой платформы как угловой элемент, поэтому его корпус будет простым цилиндром. Пока вот эти фото на этапе экспериментов с баком. Можно обратить внимание на горизонтальную вставку на оправке из трубы ПВЦ, которая позволяет как регулировать диаметр так и легко разблокировать сборку после отверждения компаунда. Крышки с тягами нужны для технологии наддува изнутри для лучшего прижатия оболочки мембраны к стенкам трубы. Но это для экспериментов с более тонкой фольгой. Участие в обсуждении приветствуется.

Прототип такой конструкции изготавливается на базе стандартной коммерческой трубы из G11 2" со стенками 2 мм. Из-за известных проблем с анизотропностью свойств таких к. и возможной диффузией газовой фазы через стенки необходима внутреняя газонепроницаемая оболочка. В качестве такой на первом этапе используется алюминиевая фольга. Из неё выклеивается цилиндр под внутренний диаметр трубы и вклеивается неким компаундом (выбиратеся) или эластомером.

Крышки будут из того же G11, усиленные вставками из дюраля. Собственно, корпус двигателя будет включён в структуру спутниковой платформы как угловой элемент, поэтому его корпус будет простым цилиндром. Пока вот эти фото на этапе экспериментов с баком. Можно обратить внимание на горизонтальную вставку на оправке из трубы ПВЦ, которая позволяет как регулировать диаметр так и легко разблокировать сборку после отверждения компаунда. Крышки с тягами нужны для технологии наддува изнутри для лучшего прижатия оболочки мембраны к стенкам трубы. Но это для экспериментов с более тонкой фольгой. Участие в обсуждении приветствуется.

Это сообщение редактировалось 27.07.2011 в 00:10

a_centaurus> Крышки с тягами нужны для технологии наддува изнутри для лучшего прижатия оболочки мембраны к стенкам трубы. Но это для экспериментов с более тонкой фольгой. Участие в обсуждении приветствуется.

Следующий шаг в производстве бака окислителя для вакуума. Наклейка мембраны из 100 мик алюминиевой фольги на внутреннюю стенку композитной трубы. Использовался эпокси компаунд с эластичными свойствами марки Scotch (gris). Делал техник лаборатории, который не смог справиться с расширителем (пластиковый мешок лопнул) и решил вопрос по-своему. Забил тряпку. Не так технологически круто, но функционально. Завтра посмотрим, как получилось.

Следующий шаг в производстве бака окислителя для вакуума. Наклейка мембраны из 100 мик алюминиевой фольги на внутреннюю стенку композитной трубы. Использовался эпокси компаунд с эластичными свойствами марки Scotch (gris). Делал техник лаборатории, который не смог справиться с расширителем (пластиковый мешок лопнул) и решил вопрос по-своему. Забил тряпку. Не так технологически круто, но функционально. Завтра посмотрим, как получилось.

Прикреплённые файлы:

a_centaurus> Завтра посмотрим, как получилось.

Получилось приемлимо. В смысле оболочка из алюминиевой фольги хорошо расправилась и приклеилась к композитной трубе без пузырей и видимых отслоений. Будем работать с ней дальше.

Получилось приемлимо. В смысле оболочка из алюминиевой фольги хорошо расправилась и приклеилась к композитной трубе без пузырей и видимых отслоений. Будем работать с ней дальше.

Прикреплённые файлы:

Приветствую Александр.

Хотел мнение твое услышать, если не трудно, по армированию парафиновой шашки. Может ты обдумывал такую схему и минусы обнаружил.

Рассматривается вариант армирования, формированием "каркаса", предположительно из эпоксидной смолы. Вероятно, можно применить иной материал. Схема такова:

1. Парафиновые гранулы, шаровидные, размером в 1-3 мм засыпаются в стеклопластиковую гильзу. В гильзе установлен стержень, формирующий центральный канал.

2. Верхняя часть гильзы герметично закрывается крышкой со штуцером под вакуумную магистраль.

3. Нижняя часть гильзы так же заглушена и имеет штуцер под магистраль подачи смолы.

4. Из гильзы откачивается возлух и в нее засасывается смола, заполняющая пространство между парафиновыми гранулами.

5. После полимеризации, получаем армированную шашку. В парафин можно добавить наполнители по вкусу, хоть литий.

Эпоксидку можно заменить даухкомпонентным полиуретаном с более низкой, чем у эпоксидов температурой деструкции (ок.90 град.Ц.).

Скорость разгара шашки снизится по сравнению с чистым парафином, но все равно будет выше каучуков (у нас 0,55 мм/сек получалось на бутадиене).

Хотел мнение твое услышать, если не трудно, по армированию парафиновой шашки. Может ты обдумывал такую схему и минусы обнаружил.

Рассматривается вариант армирования, формированием "каркаса", предположительно из эпоксидной смолы. Вероятно, можно применить иной материал. Схема такова:

1. Парафиновые гранулы, шаровидные, размером в 1-3 мм засыпаются в стеклопластиковую гильзу. В гильзе установлен стержень, формирующий центральный канал.

2. Верхняя часть гильзы герметично закрывается крышкой со штуцером под вакуумную магистраль.

3. Нижняя часть гильзы так же заглушена и имеет штуцер под магистраль подачи смолы.

4. Из гильзы откачивается возлух и в нее засасывается смола, заполняющая пространство между парафиновыми гранулами.

5. После полимеризации, получаем армированную шашку. В парафин можно добавить наполнители по вкусу, хоть литий.

Эпоксидку можно заменить даухкомпонентным полиуретаном с более низкой, чем у эпоксидов температурой деструкции (ок.90 град.Ц.).

Скорость разгара шашки снизится по сравнению с чистым парафином, но все равно будет выше каучуков (у нас 0,55 мм/сек получалось на бутадиене).

FRC> Рассматривается вариант армирования, формированием "каркаса", предположительно из эпоксидной смолы. Вероятно, можно применить иной материал. Схема такова:

"Давно не брал я в руки шашек..."

Антон, приятно было прочитать, что ты еще не сошёл с дистанции. Неужели продолжаешь? На фоне общего стремительного отхода от этой тематики?

В общем-то ты проделал путь, который можно было бы сделать за неделю, прочитав соответствующую библиографию из работ Stanford Un. и Арифа Карабей-оглу. Они, правда, тоже повзрослели и сошли с дистанции по HRM на NOx/paraffin. Очевидно, это тупиковая позиция для масштабирования.

Я действительно много экспериментировал с составом и конструкцией парафиновых шашек. Добавка в тело ш. угля улучшила внутреннюю баллистику, но проблемы механической и термической стойкости не решила. Вообще, есть два пути, по которым делались попытки достичь приемлемой термостойкости п.шашки. Первый - добавки изотропного вещества, похожего по своим свойствам на парафин и структурные вкладыши из различных пластиков, эпокси, бумаги, картона, etc. К сожалению, все они без исключения ухудшают основной параметр - скорость и форму испарения горючего с поверхности канала шашки. Добавки асфальта и hot glue добавляют прочности и термостойкости на первых фазах горения, но в конце цикла ведут себя ещё хуже чистого п., забивая сопло негорючими твёрдыми сгустками. Движок начинает плеваться с изменением вектора выхлопа. Ракету начинает

"колбасить" на траектории подьёма. Добавки дисперсных материалов, например молотой бумаги, снижают импульс и сопровождаются флуктуационным горением. Использование рулонных вставок (бумаги, фетра, х/б тканей) даёт примерно те же результаты.

То, что ты "со товарищи" придумал, скорее всего закончится ещё на этапе первых экспериментов по получению развитой трёхмерной решётки в псевдокристаллической структуре из п. шариков. Вакуум сожмёт эти ягодки в мармелад. И доступа эпоксидке в микрозазоры уже не будет. Вам надо познакомиться с мембранной теорией. Лучше всего работает 3-мерная структура из пор 0.5-1 мм, в которую жидкий, доведённый до температуры ок. 100°Ц, вводится погружением. Если у тебя есть вак. печка, то можно попробовать изготовить подобную структуру на базе матрицы из поролона со вскрытыми порами (в вакууме). Ещё в былинные советские времена таким образом изготавливали теплозащитные покрытия на базе медноникелевых каркасов (VEGA Project) осаждённых на матрицу из поролона зачернённую графитом. После ванны и промывки, полученный материал подвергался термообработке в камере с выжиганием полимерной матрицы. Оставалась никелевая реплика, которая потом чернилась. Тот материал обладал высокой пространственной адгезией к различным наполнителям от эпокси до расплавов низкоплавких металлов и припоев.

"Давно не брал я в руки шашек..."

Антон, приятно было прочитать, что ты еще не сошёл с дистанции. Неужели продолжаешь? На фоне общего стремительного отхода от этой тематики?

В общем-то ты проделал путь, который можно было бы сделать за неделю, прочитав соответствующую библиографию из работ Stanford Un. и Арифа Карабей-оглу. Они, правда, тоже повзрослели и сошли с дистанции по HRM на NOx/paraffin. Очевидно, это тупиковая позиция для масштабирования.

Я действительно много экспериментировал с составом и конструкцией парафиновых шашек. Добавка в тело ш. угля улучшила внутреннюю баллистику, но проблемы механической и термической стойкости не решила. Вообще, есть два пути, по которым делались попытки достичь приемлемой термостойкости п.шашки. Первый - добавки изотропного вещества, похожего по своим свойствам на парафин и структурные вкладыши из различных пластиков, эпокси, бумаги, картона, etc. К сожалению, все они без исключения ухудшают основной параметр - скорость и форму испарения горючего с поверхности канала шашки. Добавки асфальта и hot glue добавляют прочности и термостойкости на первых фазах горения, но в конце цикла ведут себя ещё хуже чистого п., забивая сопло негорючими твёрдыми сгустками. Движок начинает плеваться с изменением вектора выхлопа. Ракету начинает

"колбасить" на траектории подьёма. Добавки дисперсных материалов, например молотой бумаги, снижают импульс и сопровождаются флуктуационным горением. Использование рулонных вставок (бумаги, фетра, х/б тканей) даёт примерно те же результаты.

То, что ты "со товарищи" придумал, скорее всего закончится ещё на этапе первых экспериментов по получению развитой трёхмерной решётки в псевдокристаллической структуре из п. шариков. Вакуум сожмёт эти ягодки в мармелад. И доступа эпоксидке в микрозазоры уже не будет. Вам надо познакомиться с мембранной теорией. Лучше всего работает 3-мерная структура из пор 0.5-1 мм, в которую жидкий, доведённый до температуры ок. 100°Ц, вводится погружением. Если у тебя есть вак. печка, то можно попробовать изготовить подобную структуру на базе матрицы из поролона со вскрытыми порами (в вакууме). Ещё в былинные советские времена таким образом изготавливали теплозащитные покрытия на базе медноникелевых каркасов (VEGA Project) осаждённых на матрицу из поролона зачернённую графитом. После ванны и промывки, полученный материал подвергался термообработке в камере с выжиганием полимерной матрицы. Оставалась никелевая реплика, которая потом чернилась. Тот материал обладал высокой пространственной адгезией к различным наполнителям от эпокси до расплавов низкоплавких металлов и припоев.

a_centaurus> Оставалась никелевая реплика, которая потом чернилась. Тот материал обладал высокой пространственной адгезией к различным наполнителям от эпокси до расплавов низкоплавких металлов и припоев.

В вашем случае можно попытаться получить подобную структуру на матрице из поролона с открытыми порами (может ещё и делают, надо поискать), заливаемой сильно разжиженным эпоксидным компаундом. После отверждения матрицу нужно будет удалить. Растворением в подобранном растворителе. Предположим, что у вас получилось. Тогда следующий шаг будет заполнение каркаса жидким парафином с аддитивами (m.b. Al or carbon powder, Potassium Nitrate or AP). Добавки, вероятно также, можно добавлять и в эпокси. Они переведут схему горения из Hybrid to Tribrid, компенсируя добавочным окислителем падение испарительной способности и отсутствие особой волнообразной структуры в жидкой поверхности канала "простой" п. шашки, способствующей более активному захвату молекул парафина микрокаплями закиси. Избавит ли это от флуктуационного горения, не знаю. В принципе есть ещё перспективные модели дизайна шашек, но переварите сперва эти.

В вашем случае можно попытаться получить подобную структуру на матрице из поролона с открытыми порами (может ещё и делают, надо поискать), заливаемой сильно разжиженным эпоксидным компаундом. После отверждения матрицу нужно будет удалить. Растворением в подобранном растворителе. Предположим, что у вас получилось. Тогда следующий шаг будет заполнение каркаса жидким парафином с аддитивами (m.b. Al or carbon powder, Potassium Nitrate or AP). Добавки, вероятно также, можно добавлять и в эпокси. Они переведут схему горения из Hybrid to Tribrid, компенсируя добавочным окислителем падение испарительной способности и отсутствие особой волнообразной структуры в жидкой поверхности канала "простой" п. шашки, способствующей более активному захвату молекул парафина микрокаплями закиси. Избавит ли это от флуктуационного горения, не знаю. В принципе есть ещё перспективные модели дизайна шашек, но переварите сперва эти.

Это сообщение редактировалось 21.04.2014 в 20:28

a_centaurus>...Ещё в былинные советские времена таким образом изготавливали теплозащитные покрытия на базе медноникелевых каркасов (VEGA Project) осаждённых на матрицу из поролона зачернённую графитом. После ванны и промывки, полученный материал подвергался термообработке в камере с выжиганием полимерной матрицы.

А можно ли где-нибудь узнать подробности этой технологии?

В свое время мы, в МГЛР, рассматривали вариант создания на базе подобной структуры катпака для разложения перекиси в КС. Правда у нас были большие сомнения к прочности такого пористого материала при температуре в 800...850 град. С.

А можно ли где-нибудь узнать подробности этой технологии?

В свое время мы, в МГЛР, рассматривали вариант создания на базе подобной структуры катпака для разложения перекиси в КС. Правда у нас были большие сомнения к прочности такого пористого материала при температуре в 800...850 град. С.

a_centaurus>> ...Избавит ли это от флуктуационного горения, не знаю. В принципе есть ещё перспективные модели дизайна шашек, но переварите сперва эти.

Вот спасибо! Крайне заманчивое решение как для технологии шашки, так и теплозащиты! Вакуумной печки пока нет, но запланирована для производства углепластиков.

На самом деле, обдумывание парафинового направления, на данный момент, это мое желание понять куда идти. Работать с ним удобно, выгодно, УИ хороший (теоретически), длина КС сокращается, но прочность и хранимость при -40+60 под вопросом. Уротропин/каучук дает высокий импульс, но изготовление и оснастка! И скорость 0,55 мм / сек. всего.

С дистанции не сходил я, конечно. Так, сил поднабраться присел. Ежечасная борьба за живучесть композитного бизнеса выматывает. Думал не раньше 15-го года вернуться к ракетам, а тут старые знакомые озадачили разгонной ступенью для нагрузки в 20 кг. Грех отказываться.

Пока бюджет не выделили, договорились обдумать и посчитать, а если денежки найдут, то начнем работу. Благо, площади и тех.ресурсы уже имеются вполне соответствующие.

Спасибо тебе.

Вот спасибо! Крайне заманчивое решение как для технологии шашки, так и теплозащиты! Вакуумной печки пока нет, но запланирована для производства углепластиков.

На самом деле, обдумывание парафинового направления, на данный момент, это мое желание понять куда идти. Работать с ним удобно, выгодно, УИ хороший (теоретически), длина КС сокращается, но прочность и хранимость при -40+60 под вопросом. Уротропин/каучук дает высокий импульс, но изготовление и оснастка! И скорость 0,55 мм / сек. всего.

С дистанции не сходил я, конечно. Так, сил поднабраться присел. Ежечасная борьба за живучесть композитного бизнеса выматывает. Думал не раньше 15-го года вернуться к ракетам, а тут старые знакомые озадачили разгонной ступенью для нагрузки в 20 кг. Грех отказываться.

Пока бюджет не выделили, договорились обдумать и посчитать, а если денежки найдут, то начнем работу. Благо, площади и тех.ресурсы уже имеются вполне соответствующие.

Спасибо тебе.

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

Alex_Dieng> А можно ли где-нибудь узнать подробности этой технологии?

Alex_Dieng> В свое время мы, в МГЛР, рассматривали вариант создания на базе подобной структуры катпака для разложения перекиси в КС. Правда у нас были большие сомнения к прочности такого пористого материала при температуре в 800...850 град. С.

К сожалению, я деталей не знаю. Мы в ОКБ получали уже готовый материал. А делали где-то то ли в Харькове, то ли ещё где. В курсе были технологи. Что я делал лично, так это испытывал паяные соединения (на основе In-Ga-Bi) сделанные через матрицу из этой никелевой губки. Пайки выдерживали термоудар от 500°Ц в LN. В печке нагревали и до 800-900°Ц. Для дегазации.

Но. Но, это ведь 30 лет тому назад было. Сейчас это уже коммерческий материал. Существуют разные керамические и металлические губки (SiO2,Ni,Al, inox). А лучше всего для этой цели подойдёт не губка, но спечённая из порошка пространственная структура с порами от 3 до 100 микрон. У меня на столе такие мембранные фильтры для сепараторов с порами 100 микрон. Их у нас делают в Бс.Ас. две фирмы на заказ. Разной формы и размеров.По температуре держат до 1600°Ц.

Как-то для смеха пробовал сделать макет безинжекторной камеры сг. на спирте и закиси, пропуская пары горючего через стенки вот такого цилиндра (фото) (100 micron size sintered stainless steel powder). И вполне работало. Тягу не мерял, но по-крайней мере для thruster такая схема вполне подойдёт.

https://www.google.com.ar/...

Alex_Dieng> В свое время мы, в МГЛР, рассматривали вариант создания на базе подобной структуры катпака для разложения перекиси в КС. Правда у нас были большие сомнения к прочности такого пористого материала при температуре в 800...850 град. С.

К сожалению, я деталей не знаю. Мы в ОКБ получали уже готовый материал. А делали где-то то ли в Харькове, то ли ещё где. В курсе были технологи. Что я делал лично, так это испытывал паяные соединения (на основе In-Ga-Bi) сделанные через матрицу из этой никелевой губки. Пайки выдерживали термоудар от 500°Ц в LN. В печке нагревали и до 800-900°Ц. Для дегазации.

Но. Но, это ведь 30 лет тому назад было. Сейчас это уже коммерческий материал. Существуют разные керамические и металлические губки (SiO2,Ni,Al, inox). А лучше всего для этой цели подойдёт не губка, но спечённая из порошка пространственная структура с порами от 3 до 100 микрон. У меня на столе такие мембранные фильтры для сепараторов с порами 100 микрон. Их у нас делают в Бс.Ас. две фирмы на заказ. Разной формы и размеров.По температуре держат до 1600°Ц.

Как-то для смеха пробовал сделать макет безинжекторной камеры сг. на спирте и закиси, пропуская пары горючего через стенки вот такого цилиндра (фото) (100 micron size sintered stainless steel powder). И вполне работало. Тягу не мерял, но по-крайней мере для thruster такая схема вполне подойдёт.

https://www.google.com.ar/...

Прикреплённые файлы:

Это сообщение редактировалось 21.04.2014 в 22:06

Copyright © Balancer 1997..2021

Создано 12.03.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 12.03.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

a_centaurus

a_centaurus

инфо

инфо инструменты

инструменты Anzoriy

Anzoriy

wildstalker

wildstalker

Я что-то пропустил? Что превезли

Я что-то пропустил? Что превезли