-

/1101553-item_2413.jpg)

РДТТ конструкции технологии материалы

Теги:

Udjin - как ты так быстро управляешся с карамелью - у меня она сутки двое твердеет.

Udjin - ты сообщал о прогаре в местах стыков шашек.

Я давно думал по этому поводу и считаю что надо либо нормировать прокладкой зазор между шашками либо делать хоть один из торцов с уклоном (это кстати выравнивает горение).

Если прдстваить горение в щели то получаеться что давление будет в начале большим ближе к наружному краю шашки - это вызовет сильное истечение газов между шашками и теплоизоляцией и еще увеличение скорости горения на краях торца.

Если щель будет "открываться" в сторону канала то такого эффекта не будет.

Я давно думал по этому поводу и считаю что надо либо нормировать прокладкой зазор между шашками либо делать хоть один из торцов с уклоном (это кстати выравнивает горение).

Если прдстваить горение в щели то получаеться что давление будет в начале большим ближе к наружному краю шашки - это вызовет сильное истечение газов между шашками и теплоизоляцией и еще увеличение скорости горения на краях торца.

Если щель будет "открываться" в сторону канала то такого эффекта не будет.

Udjin

втянувшийся

> Мне кажется, что ты не понял идею. Проволочка должна не увеличивать, а уменьшать время горения,

ТОлько не в моем случае - заряд то второй был без канала - торцового горения, а именно его и прошивал штырек.

С карамелью все просто - я ее не упариваю а плавлю, причем у меня компоненты сушатся предварительно по 2 часа в смешаном виде при температуре примерно 110 градусов и потом а их довожу до состояния старой манной каши плавно повышая температуру, выкладываю на бумагу, даю чуть поостыть и напресовываю что называется "со всей дури" в бронировку. ПРичем все это делается в пуасоне - трубе с плунжером подходящего диаметра.

После чего шашки выпресовываются вместе с бронировкой, прошивются гвоздем на 3 мм и отправляются в холодильник.

На утро уже все это хозяйство обрабатывается ножом и сверлится канал. Все просто.

Если сильно нагревать карамель то она начинает "течь", я такой вариант использовал когда наполнял малокалиберные шашки, и между делом открыл для себя тот способ, которым стал набивать шашки больших калибров.

Насчет уклона - зело интересная идея.Помоему Сергей пробвигал ее еще в старом форуме - конический заряд.

ТОлько не в моем случае - заряд то второй был без канала - торцового горения, а именно его и прошивал штырек.

С карамелью все просто - я ее не упариваю а плавлю, причем у меня компоненты сушатся предварительно по 2 часа в смешаном виде при температуре примерно 110 градусов и потом а их довожу до состояния старой манной каши плавно повышая температуру, выкладываю на бумагу, даю чуть поостыть и напресовываю что называется "со всей дури" в бронировку. ПРичем все это делается в пуасоне - трубе с плунжером подходящего диаметра.

После чего шашки выпресовываются вместе с бронировкой, прошивются гвоздем на 3 мм и отправляются в холодильник.

На утро уже все это хозяйство обрабатывается ножом и сверлится канал. Все просто.

Если сильно нагревать карамель то она начинает "течь", я такой вариант использовал когда наполнял малокалиберные шашки, и между делом открыл для себя тот способ, которым стал набивать шашки больших калибров.

Насчет уклона - зело интересная идея.Помоему Сергей пробвигал ее еще в старом форуме - конический заряд.

termostat>Серебро наверно на медь можно заменить - теплопроводность у меди поменьше и тем. плавления побольше.

Я и хочу на медь, где же столько серебра напастись?

> Наверно сорбитовая карамель может гореть так же быстро как сахарная.

Тут дело даже не в самой скорости, хотя и она важна, а в профиле горящей поверхности шашки. Вместо ровного торца получается конус, т.е. площадь горения намного больше, чем без проволочки. Можно будет сделать не такое маленькое сопло.

> Хочу залить в трубочки бумажные три образца:

> 1. карамель сорбитовая

> 2. карамель сорбитовая с медной проволочкой посредине

> 3. карамель сорбитовая с 2% Fe2o3

И я хочу ;^)) Во втором образце засекай не только полное время горения, а время прогара заднего торца. Возле проволочки должно прогореть быстрее.

Проволочку бери без лака и без лужения, нужна чистая медная поверхность. Интересно было бы выяснить зависимость скорости горения вдоль проволочки от толщины проволочки.

Я и хочу на медь, где же столько серебра напастись?

> Наверно сорбитовая карамель может гореть так же быстро как сахарная.

Тут дело даже не в самой скорости, хотя и она важна, а в профиле горящей поверхности шашки. Вместо ровного торца получается конус, т.е. площадь горения намного больше, чем без проволочки. Можно будет сделать не такое маленькое сопло.

> Хочу залить в трубочки бумажные три образца:

> 1. карамель сорбитовая

> 2. карамель сорбитовая с медной проволочкой посредине

> 3. карамель сорбитовая с 2% Fe2o3

И я хочу ;^)) Во втором образце засекай не только полное время горения, а время прогара заднего торца. Возле проволочки должно прогореть быстрее.

Проволочку бери без лака и без лужения, нужна чистая медная поверхность. Интересно было бы выяснить зависимость скорости горения вдоль проволочки от толщины проволочки.

termostat>Отличная труба из ватмана получилась - очень твердая -

Какая толщина стенки?

Какая толщина стенки?

>> Мне кажется, что ты не понял идею. Проволочка должна не увеличивать, а уменьшать время горения,

>ТОлько не в моем случае - заряд то второй был без канала - торцового горения, а именно его и прошивал штырек.

Да, ты явно не понял. Речь идёт именно о шашках с торцевым горением. Если по оси такой шашки вставить проволочку, то она сгорает быстрее, потому что горение вдоль проволочки идёт быстрее, чем обычно.

> С карамелью все просто - я ее не упариваю а плавлю, причем у меня компоненты сушатся предварительно по 2 часа в смешаном виде при температуре примерно 110 градусов и потом а их довожу до состояния старой манной каши плавно повышая температуру

Ты о сорбите или о сахаре? Сорбит при 110 градусах уже полностью раплавится.

>ТОлько не в моем случае - заряд то второй был без канала - торцового горения, а именно его и прошивал штырек.

Да, ты явно не понял. Речь идёт именно о шашках с торцевым горением. Если по оси такой шашки вставить проволочку, то она сгорает быстрее, потому что горение вдоль проволочки идёт быстрее, чем обычно.

> С карамелью все просто - я ее не упариваю а плавлю, причем у меня компоненты сушатся предварительно по 2 часа в смешаном виде при температуре примерно 110 градусов и потом а их довожу до состояния старой манной каши плавно повышая температуру

Ты о сорбите или о сахаре? Сорбит при 110 градусах уже полностью раплавится.

Udjin

втянувшийся

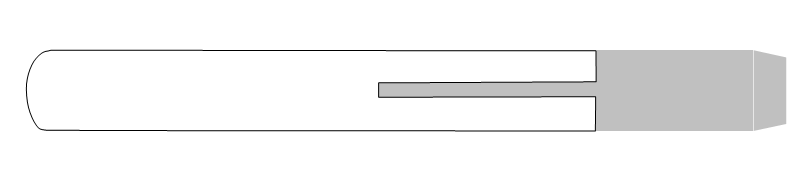

Вот и готов мой первый мотор в гильзе из стеклопластика.

Толщна стенки - 1,5 мм.

Диаметр - переменный, от 23,8 до 23,5 при высоте 101 мм.

Критика 3 мм.

Расчет показывает что шашка с одним торцом и каналом весом 36,6 грамма позволит достичь Кн 239

а если откроется и второй торец - то Кн подскочит до 278.

Мотор легонький - вес пустого с соплом и заглушкой - 31 грамм.

Красивый, зарраза )

)

На изготовление мотора при полном наборе всех комплектующих - шайб, проклееных труб, камеры дожигания и бандажей уходит примерно 30 минут.

Но вот подготовить все "до кучи" - примерно 3 - 4 часа. Да сушка скленых на герметик труб, это еще минимум 8 часов в духовке.

Думаю как его сделать многоразовым - главная проблема - это выковырнуть из мотора заглушку не повредив корпуса.

Кстати, ухватив у китайцев охапку ломаных удочек по 20 целковых за штуку я чувствую себя как на трубоделательной фабрике )

)

Корпуса ракет получатся просто на заглядение из них.

А если вклеить три трубы в натяг - то толщина стенки станет аж 20 мм ровно, а это уже кое что, с этим уже можно и повозиться - например впресовать пистоны в отверстия для вклеивания шипов.

Толщна стенки - 1,5 мм.

Диаметр - переменный, от 23,8 до 23,5 при высоте 101 мм.

Критика 3 мм.

Расчет показывает что шашка с одним торцом и каналом весом 36,6 грамма позволит достичь Кн 239

а если откроется и второй торец - то Кн подскочит до 278.

Мотор легонький - вес пустого с соплом и заглушкой - 31 грамм.

Красивый, зарраза

)

) На изготовление мотора при полном наборе всех комплектующих - шайб, проклееных труб, камеры дожигания и бандажей уходит примерно 30 минут.

Но вот подготовить все "до кучи" - примерно 3 - 4 часа. Да сушка скленых на герметик труб, это еще минимум 8 часов в духовке.

Думаю как его сделать многоразовым - главная проблема - это выковырнуть из мотора заглушку не повредив корпуса.

Кстати, ухватив у китайцев охапку ломаных удочек по 20 целковых за штуку я чувствую себя как на трубоделательной фабрике

)

)Корпуса ракет получатся просто на заглядение из них.

А если вклеить три трубы в натяг - то толщина стенки станет аж 20 мм ровно, а это уже кое что, с этим уже можно и повозиться - например впресовать пистоны в отверстия для вклеивания шипов.

Напиши подробней о размерах заряда и РД, теплоизоляции, крепил ли сопло и пробку шпильками на скврозь через стенки трубы? может эскизик?

P.S.

А у китайцев нет камеры получше - уж очень фотки стремные.

Что за герметик? чего на автошпатлевку не клеишь - самый класный клей.

P.S.

А у китайцев нет камеры получше - уж очень фотки стремные.

Что за герметик? чего на автошпатлевку не клеишь - самый класный клей.

CaRRibeaN>А состав в "Стреле" с какой скоростью горения?

Собственная - около 15 mm/s при 100 атмосфер.

> насколько серебрянные проволочки и пропилы поднимают эффективную скорость?

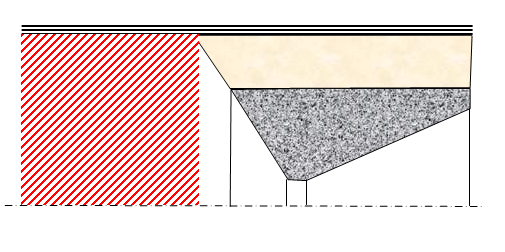

Серебро - раза в три, до 40...45 миллиметра. Пропил изменяет конфигурацию заряда, а скорость горения остается та же самая. Пропилы месте с обнаженной части шашки формируют стартовый режим. Впрочем, лучше нарисовать:

Пропилов два, проволочки натянуты по оси формы, в которой заливают топливо. Таким образом, они остаются в толщи заряда.

Serge77> Проволочка должна не увеличивать, а уменьшать время горения, потому что вдоль проволочки горение идёт намного быстрее, чем обычно, за счёт теплопередачи. Поэтому в заряде торцевого горения с центральной проволочкой образуется глубокая коническая воронка.

Точно. А если проволочек несколько - взаимно пересекающиеся конусы, ограниченные циллиндрической поверхности заряда. Не надо забывать и пропил в бронировке. В сочетание - красота

Serge77> Варбан, ну ты прямо телепат! Я только что хотел тебя спросить о проволочках, да думаю - не заходишь ты к нам.

Захожу каждый день, но очень ненадолго. Нет времени даже не на ответов, а на ознакомление с новыми постами. Потому редко пишу.

Serge77> Вопрос такой: влияет ли толщина проволочки? Какая оптимальная?

Влияет. Оптимум для серебра и для нашего топлива - 0.12 mm если я не глючу. Но максимум довольно пологий - даже с проволочкой 0.2 можно получить примерно 90 % скорости. А вот с другой стороны обрыв - проволочка меньше 0.03 (??? не уверен) вообще не увеличивает скорость горения.

Serge77> Насколько хуже медная ?

Для нашего топлива (перхлорат, алюминий, связка на полибутадиеновом каучуке с концевыми карбоксилами, вулканизация эпоксидкой и окисью свинца, катализатор - бутилферроцен) медная оказалась хуже раза в полтора, что существенно. Но если скорость горения состава небольшая, медь может оказаться почти также эффективной, как и серебро. Оптимальный диаметр чуть больше должен быть, порядка 0.2 mm.

Serge77> Я хочу вставить медную проволочку в заряд сорбитовой карамели торцевого горения.

Мне будет интересно тоже. Наверное раза в два увеличится скорость.

termostat> Varban - пожалуйста нарисуй эскиз того пластикового сопла что ты фотку выкладывал - как внутренность сформирована?

Серое - керамическая втулка сопла. Желтое - смола или компаунд. Красное - топливо. Оно прочноскрепленное с корпусом.

Спасибо за эскиз.

Я то думал что сопло чистый стеклопластик - наивный.

А вставка даже бортов не имеет - компаунд крутой значит.

Я то думал что сопло чистый стеклопластик - наивный.

А вставка даже бортов не имеет - компаунд крутой значит.

clear

новичок

На счет серебра.

Можно поискать у связистов.

В старых АТСК до 1979 года выпуска использовались серебряные струны.

Диаметр 0.8 мм, длина до 150 мм.

Можно поискать у связистов.

В старых АТСК до 1979 года выпуска использовались серебряные струны.

Диаметр 0.8 мм, длина до 150 мм.

> Я то думал что сопло чистый стеклопластик - наивный.

Чисто стеклопластиковые сопла тоже делали. Но не для ракетомодельных двигателей, а для короткоработающих двигателей гранатометов. Иначе стеклопластик не выдерживает температура. Если делать стеклопластиковое сопло, надо предусматривать втулку в критсечение. Иначе разгар будет - аж до отрыва раструба.

Сопла для ракетомодельных двигателей не специально придумывали - они плавно получились из сопел отработанных двигателей на дымном порохе*. У них сопла были из необожженной спрессованной глины. На дымном порохе вполне нормально, а вот на перхлоратном смесевом - нет. Тогда мы начали смачивать глину водой, прессовать и обжигать. Получалось ничего, но усадки были большие. Борясь с усадками, набрели на технологию формовки сердец для точного литья. Там использовалась смесь глины (влажность около 10%; практически сорбционная влажность) с парафином. Соотношение глина/парафин не помню точно, что-то около 70:30. Мешали мы эту массу выше темпереатуры плавления парафина, потом разливали в протвень, давали застыть и убирали в шкаф. При необходимости отрезали или отламывали определенное колличество массы и прессовали. Потом обжигали, причем около 300 градусов делали выдержку, а после выгорания/испарения парафина доводили температуру до 1200. Усадки совершенно не было. Керамика получалась пористой и довольно сильно эрозировала, но мы иногда использовали это, когда работали с прогрессивными зарядами.

Потом, используя те же прессформы, сделали и композитные сопла. Наполнитель - все та же глина, но обожженная, а связка - феноль-формальдегидная смола. Или силоксановая с конечными эпоксидными группами - из компаунда К-400. Но не обжигали, а только полимеризировали.

И последнее замечание - перед употреблением глину мололи (растирали в ступке) и пропускали через сито 0.140.

> А вставка даже бортов не имеет - компаунд крутой значит.

Иногда

А иногда - простая эпоксидка. На фотке именно она - смола ЭД-20.

А иногда - простая эпоксидка. На фотке именно она - смола ЭД-20. Борт у втулки бывал, но в другой конструкции. Там заливка была очень тонкая, а вставка была равна внутреннему диаметру камеры.

- Это конец шестидесятых - начала семидесятых. Именно на двигатели, которых разработал наш отдел в НИИ, летали модели болгарских чемпионов мира. Целая плеяда была. А потом плавно затихло. Работа по созданию нового поколения ракетомодельных двигателей имела в качестве одной из целей (не основная, а скорее рекламная;)) вернуть утраченные позиции

Udjin

втянувшийся

Уважаемые, а есть какие нить формулы, или эмпирические правила определения достаточной толщины заливки сопла эпоксидкой? Особенно - если делается с узкой (менее 0,1 мм) щелью от корпуса.

Или быть может есть какое нить хорошее правило? Кроме посадки на резьбу и вальцевания, это и так очевидно.

Или быть может есть какое нить хорошее правило? Кроме посадки на резьбу и вальцевания, это и так очевидно.

Udjin>может есть какое нить хорошее правило? Кроме посадки на резьбу и вальцевания, это и так очевидно.

Я предпочитаю насверлить по периметру корпуса штук 6 - 8 дырок. Перед вклейкой сопла, их с наружи заклеить витком скотча. При вклейке , смола заполняет отверстия. Это видно тут http://airbase.ru/cache/forums/uploads/468...-1054652616.jpg . После затвердевания эпоксидки скотч можно снять.

Я предпочитаю насверлить по периметру корпуса штук 6 - 8 дырок. Перед вклейкой сопла, их с наружи заклеить витком скотча. При вклейке , смола заполняет отверстия. Это видно тут http://airbase.ru/cache/forums/uploads/468...-1054652616.jpg . После затвердевания эпоксидки скотч можно снять.

Yahen

втянувшийся

>Купить стеклоткань мне по сей день у нас в городе так и не удалось, нету в магазинах ее (или не там ищу), есть киперная лента, но толку от нее не будет. Заказал правда углеволокно и кевларовое полотно - посмотрим как поставщик справится.

Если киперная лента их стекловолокна, то даже круче, чем стеклоткань. Я из такой трубу мотал.

Если киперная лента их стекловолокна, то даже круче, чем стеклоткань. Я из такой трубу мотал.

... со всякими пожеланиями ...

Почему бы не использовать вместо стекловолокна рыболовную леску. Разрывное усилие у нее весьма значительное. Если леской обматывать бумажный корпус, то для давления 4 МПа и 40 мм диаметра достаточно 2 слоев капроновой лески толщиной 1 мм. Капронновая леска это самая дешевая. Более дорогие лески имеют куда большую прочность. Одно смущает - высокое относительное удлиннение лески до разрывного усилия.

>> На "закуску" была запущена ракета в алюминиевом корпусе. Разгара сопла нет, двигатель отработал штатно. Корпус не раздуло.

>Насчёт раздутия корпуса - это шутка ? ;^))))))))) При такой толщине...

Нет, не шутка. если бы корпус перегрели то раздуть могло. Мерять конечно надо штангелем как минимум.

Эх столько суеты из-за стеклопластиковых труб. Опубликовать технологию расчета прочности и изготовления что-ли ?

>Насчёт раздутия корпуса - это шутка ? ;^))))))))) При такой толщине...

Нет, не шутка. если бы корпус перегрели то раздуть могло. Мерять конечно надо штангелем как минимум.

Эх столько суеты из-за стеклопластиковых труб. Опубликовать технологию расчета прочности и изготовления что-ли ?

Udjin

втянувшийся

> Опубликовать технологию расчета прочности и изготовления что-ли ?

АД-НА-ЗНА-ЧНА )

)

И именно стеклопластиковых. В файлы Накки хрен изменения внесешь - все запаролиравоано. Кстати - я в твою тему кинул методику рассчета стальных под "гвестом" - как оно? Отвечает требованиям любителей стали? (я то покуда стекло запытаю ))

))

И что показал телефонный звонок?

АД-НА-ЗНА-ЧНА

)

)И именно стеклопластиковых. В файлы Накки хрен изменения внесешь - все запаролиравоано. Кстати - я в твою тему кинул методику рассчета стальных под "гвестом" - как оно? Отвечает требованиям любителей стали? (я то покуда стекло запытаю

))

))И что показал телефонный звонок?

Udjin

втянувшийся

> Капронновая леска это самая дешевая. Более дорогие лески имеют куда большую прочность.

Да, кусок на 300 футов кевларовой на 0,15 у нас в городе стоит примерно 38 баксов. Кусацца ))

))

Да, кусок на 300 футов кевларовой на 0,15 у нас в городе стоит примерно 38 баксов. Кусацца

))

))

>> Капронновая леска это самая дешевая. Более дорогие лески имеют куда большую прочность.

Да, кусок на 300 футов кевларовой на 0,15 у нас в городе стоит примерно 38 баксов. Кусацца ))

))

НЕТ господа. Просто сравните прочность стекла и капрона, и максимальное относительное удлиннение и все станет ясно. Стекло и еще раз стекло. Кевларовое волокно (арамидное на антисоветском языке) хорошо в смысле прочности и веса, по имеет проблемы в технологии (что-то там со смолой мудрят и формовкой) и несколько хуже по термопрочности. Ну и дороже. Так что стекло наш выбор.

К вопросу о том как достать - В Н-ске продают ее оптом.

Цены на конструкционную стеклоткань:

Т-23Р(90) - 19,20 руб / погонный метр

Т-13(92)1с - 21,50 руб / погонный метр

Ширина рулона 0.95 метра длинна 50 метров.

Можно попробовать купить и устроить распродажу.

Параметры ее смотрите здесь http://www.sibizol.centerru.ru/z/32.htm (Рекомендую Т-13 она на прямом замасливателе что для эпоксидки лучше чем парафиновый).

Да, кусок на 300 футов кевларовой на 0,15 у нас в городе стоит примерно 38 баксов. Кусацца

))

))НЕТ господа. Просто сравните прочность стекла и капрона, и максимальное относительное удлиннение и все станет ясно. Стекло и еще раз стекло. Кевларовое волокно (арамидное на антисоветском языке) хорошо в смысле прочности и веса, по имеет проблемы в технологии (что-то там со смолой мудрят и формовкой) и несколько хуже по термопрочности. Ну и дороже. Так что стекло наш выбор.

К вопросу о том как достать - В Н-ске продают ее оптом.

Цены на конструкционную стеклоткань:

Т-23Р(90) - 19,20 руб / погонный метр

Т-13(92)1с - 21,50 руб / погонный метр

Ширина рулона 0.95 метра длинна 50 метров.

Можно попробовать купить и устроить распродажу.

Параметры ее смотрите здесь http://www.sibizol.centerru.ru/z/32.htm (Рекомендую Т-13 она на прямом замасливателе что для эпоксидки лучше чем парафиновый).

Это сообщение редактировалось 16.06.2003 в 13:33

>> Опубликовать технологию расчета прочности и изготовления что-ли ?

>АД-НА-ЗНА-ЧНА )

)

>И именно стеклопластиковых. В файлы Накки хрен изменения внесешь - все запаролиравоано. Кстати - я в твою тему кинул методику рассчета стальных под "гвестом" - как оно? Отвечает требованиям любителей стали? (я то покуда стекло запытаю ))

))

Ну это все-же турбопроводы, но нам сойдет если все будет не очень отличаться от трубы по форме. Там расчет довольно подробный, но зато это СТАНДАРТ и с ним не будут спорить. Для первоначальных прикидок можно и проще. Но все равно рекомедую прочитать и попытаться разобраться - это очень поучительно.

>АД-НА-ЗНА-ЧНА

)

)>И именно стеклопластиковых. В файлы Накки хрен изменения внесешь - все запаролиравоано. Кстати - я в твою тему кинул методику рассчета стальных под "гвестом" - как оно? Отвечает требованиям любителей стали? (я то покуда стекло запытаю

))

))Ну это все-же турбопроводы, но нам сойдет если все будет не очень отличаться от трубы по форме. Там расчет довольно подробный, но зато это СТАНДАРТ и с ним не будут спорить. Для первоначальных прикидок можно и проще. Но все равно рекомедую прочитать и попытаться разобраться - это очень поучительно.

Udjin

втянувшийся

Уважаемые, натурные испытания показали что при давлении примерно 25-35 кг/см2 сопло просто вклееное на красный герметик срывается и начинает "ходить" по стеклопластиковой трубе. Причем первовоночально труба щачищалась наждачкой и герметик отверждался 12 часов. Диаметр сопла (точнее - левая часть сопла лаваля) 21мм, высота - 9 мм.

Испытывались 2 сопла. С одинаковым результатом при примерно равном усилии.

Вывод - если просто вклеивать без крепления - не катит. Вырвет нафик.

Испытывались 2 сопла. С одинаковым результатом при примерно равном усилии.

Вывод - если просто вклеивать без крепления - не катит. Вырвет нафик.

Я ж несколько раз говорил - шпильки нужны насквозь корпус-сопло-корпус и сопло заливаеться на ниех твердея - иначе "фиг-вам" получиться

Udjin>Уважаемые, натурные испытания показали что при давлении примерно 25-35 кг/см2 сопло просто вклееное на красный герметик срывается и начинает "ходить" по стеклопластиковой трубе. Причем первовоночально труба щачищалась наждачкой и герметик отверждался 12 часов. Диаметр сопла (точнее - левая часть сопла лаваля) 21мм, высота - 9 мм.

Udjin>Испытывались 2 сопла. С одинаковым результатом при примерно равном усилии.

Udjin>Вывод - если просто вклеивать без крепления - не катит. Вырвет нафик.

Давай просто посчитаем.

Давай просто посчитаем.

Усилие выдергивающее сопло: F = P * pi * R2

Для внутреннего диаметра трубы 25 мм и давления 40 атм получается примерно 200 кгс. Что очень не мало.

Удельная нагрузка на единицу длинны образующей сопла: f = F / (2 * pi * R) = 0.5 * P * R

Т.е. у нас 25 кг/см примерно.

Цифры очень не маленькие. Так что меня не удивляет что сопла выбивает. Надо делать крепление и довольно качественное.

Что можно придумать ? Самая простая идея это вклеивать сопло глубоко в трубе (на 10 мм глубже верхнего края трубы). После сопла вклеивать внутреннее кольцо и потом аккуратно засверливать выше сопла дырочки (в стенке корпуса и кольце - радиально) диаметром 2-3 мм в количестве около дюжины. Туда сажать штифты на эпоксидке. Самый большой геморой это сверлить. Стеклопластик есть сверла очень быстро. Так что бери сверла по металлу и сверли на не высоких оборотах.

PS Пока писал - Термостат опередил. Кстати он прав - если сопло сверлится (не керамика или шпаклевка) то штифты можно сажать не в усилительное кольцо, а прямо в сопло.

Udjin>Испытывались 2 сопла. С одинаковым результатом при примерно равном усилии.

Udjin>Вывод - если просто вклеивать без крепления - не катит. Вырвет нафик.

Давай просто посчитаем.

Давай просто посчитаем.Усилие выдергивающее сопло: F = P * pi * R2

Для внутреннего диаметра трубы 25 мм и давления 40 атм получается примерно 200 кгс. Что очень не мало.

Удельная нагрузка на единицу длинны образующей сопла: f = F / (2 * pi * R) = 0.5 * P * R

Т.е. у нас 25 кг/см примерно.

Цифры очень не маленькие. Так что меня не удивляет что сопла выбивает. Надо делать крепление и довольно качественное.

Что можно придумать ? Самая простая идея это вклеивать сопло глубоко в трубе (на 10 мм глубже верхнего края трубы). После сопла вклеивать внутреннее кольцо и потом аккуратно засверливать выше сопла дырочки (в стенке корпуса и кольце - радиально) диаметром 2-3 мм в количестве около дюжины. Туда сажать штифты на эпоксидке. Самый большой геморой это сверлить. Стеклопластик есть сверла очень быстро. Так что бери сверла по металлу и сверли на не высоких оборотах.

PS Пока писал - Термостат опередил. Кстати он прав - если сопло сверлится (не керамика или шпаклевка) то штифты можно сажать не в усилительное кольцо, а прямо в сопло.

timochka> Так что бери сверла по металлу и сверли на не высоких оборотах.

Вот тут возражаю. Стеклопластик лучше высокими оборотами сверлить. Я сверлил его машинкой которая давала 24000 (!) оборотов. Сверлится прекрасно. А на малых оборотах получаются слегка рваные края. В прочем в данном случае это совершенно не важно - все равно эпоксидкой отверстия заливаются, со штифтами или без.

Вот тут возражаю. Стеклопластик лучше высокими оборотами сверлить. Я сверлил его машинкой которая давала 24000 (!) оборотов. Сверлится прекрасно. А на малых оборотах получаются слегка рваные края. В прочем в данном случае это совершенно не важно - все равно эпоксидкой отверстия заливаются, со штифтами или без.

Copyright © Balancer 1997..2018

Создано 03.04.2003

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 03.04.2003

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

termostat

termostat

инфо

инфо инструменты

инструменты Serge77

Serge77

varban

varban

clear

clear

Yahen

Yahen