-

![[image]](https://www.balancer.ru/cache/sites/s/0/s004.radikal.ru/i205/1001/68/128x128-crop/17df831a1aa3.jpg)

оптимальная форма корпуса подводного аппарата

Теги:

Wyvern-2>> А в технологичности много проще обойтись БЕЗ него.

au> Он нужен снаружи.

Ну, сам посуди -у тебя последовательно идет: цилиндр(? не видно)-конус-цилиндр-конус. ОДНИМ конусом не проще заменить?

При это можно сделать короче -при том же внутреннем объеме, а все хозяйство запихнуть под носовой конус-обтекатель

au> Он нужен снаружи.

Ну, сам посуди -у тебя последовательно идет: цилиндр(? не видно)-конус-цилиндр-конус. ОДНИМ конусом не проще заменить?

При это можно сделать короче -при том же внутреннем объеме, а все хозяйство запихнуть под носовой конус-обтекатель

Wyvern-2> Ну, сам посуди -у тебя последовательно идет: цилиндр(? не видно)-конус-цилиндр-конус. ОДНИМ конусом не проще заменить?

Конус — это гнутые плиты, и каждая секция требует своей формы. Каждая форма — дополнительные деньги. Чем меньше длина конуса, тем меньше расходы. Кормовая сейция и так конус, пока от этого не выкрутился..

Wyvern-2> При это можно сделать короче -при том же внутреннем объеме, а все хозяйство запихнуть под носовой конус-обтекатель

Не всё. Я думаю обтекатель под водой при любых условиях (ещё не считал для нового, т.к. это неважно). И короче не надо — нужна длина, а не только объём. Отсек-шлюз обжат до минимума, как бы ещё не пришлось удлиннять под хранение ROV.

Конус — это гнутые плиты, и каждая секция требует своей формы. Каждая форма — дополнительные деньги. Чем меньше длина конуса, тем меньше расходы. Кормовая сейция и так конус, пока от этого не выкрутился..

Wyvern-2> При это можно сделать короче -при том же внутреннем объеме, а все хозяйство запихнуть под носовой конус-обтекатель

Не всё. Я думаю обтекатель под водой при любых условиях (ещё не считал для нового, т.к. это неважно). И короче не надо — нужна длина, а не только объём. Отсек-шлюз обжат до минимума, как бы ещё не пришлось удлиннять под хранение ROV.

lowlow>> Другая трудность будет состоять в том, чтобы стабилизировать подводную лодку в течение заполнения шлюза.

spam_test> Так без разницы, откидываемый ли конус или люк в этом конусе, конечный объем идентичен, и потребный объем для стабилизации одинаков.

Когда шлюз будет пустым и когда он будет заполнен водой, будет большая разница. Продольная стабильность будет нарушена. И так как я представляю, что это сделается ни с какой скоростью, будет необходимо компенсировать в течение заполнения и очистки...

spam_test> Так без разницы, откидываемый ли конус или люк в этом конусе, конечный объем идентичен, и потребный объем для стабилизации одинаков.

Когда шлюз будет пустым и когда он будет заполнен водой, будет большая разница. Продольная стабильность будет нарушена. И так как я представляю, что это сделается ни с какой скоростью, будет необходимо компенсировать в течение заполнения и очистки...

MIKLE> элипсоидыв-параболодиы-не гнутые?

Плита прочного корпуса — 50мм. Лёгкого — 10-20мм. Прочный держит давление 5 МПа, лёгкий 0.2 МПа. Требуемая точность изготовления несравнима. Соответственно разница в цене. Я не видел ни одной лодки с прочным элипсоидом-параболоидом. Максимум в ранних были конусы, от которых потом ушли к сосискам.

Плита прочного корпуса — 50мм. Лёгкого — 10-20мм. Прочный держит давление 5 МПа, лёгкий 0.2 МПа. Требуемая точность изготовления несравнима. Соответственно разница в цене. Я не видел ни одной лодки с прочным элипсоидом-параболоидом. Максимум в ранних были конусы, от которых потом ушли к сосискам.

lowlow> Когда шлюз будет пустым и когда он будет заполнен водой, будет большая разница. Продольная стабильность будет нарушена. И так как я представляю, что это сделается ни с какой скоростью, будет необходимо компенсировать в течение заполнения и очистки...

The lock is not to be filled completely, rather only the "pool" at the bottom opening. The volume of air displaced can be pumped into a tank right outside the hull wall, under the fairing. In order to open the outer lock, the pressure must be equalised. So the air can take the same volume in the outer tank across the hull wall, and no more water can enter then the air is pumped into the tank. Actually, no pumping would be needed at all, as the water comes from the bottom side and compensating tank can only be above the water level. Low-pressure pumping would be needed only to remove the water, essentally moving it a meter or so below the "pool" water level. The volume of water in the "pool" can also be minimal — there is no reason for taking water in. Essentially, the perfectly controlled lock operation would not affect the trim. So a small tank would accomodate any imperfection in process control.

The lock is not to be filled completely, rather only the "pool" at the bottom opening. The volume of air displaced can be pumped into a tank right outside the hull wall, under the fairing. In order to open the outer lock, the pressure must be equalised. So the air can take the same volume in the outer tank across the hull wall, and no more water can enter then the air is pumped into the tank. Actually, no pumping would be needed at all, as the water comes from the bottom side and compensating tank can only be above the water level. Low-pressure pumping would be needed only to remove the water, essentally moving it a meter or so below the "pool" water level. The volume of water in the "pool" can also be minimal — there is no reason for taking water in. Essentially, the perfectly controlled lock operation would not affect the trim. So a small tank would accomodate any imperfection in process control.

au> The lock is not to be filled completely, rather only the "pool" at the bottom opening. The volume of air displaced can be pumped into a tank right outside the hull wall, under the fairing. In order to open the outer lock, the pressure must be equalised. So the air can take the same volume in the outer tank across the hull wall, and no more water can enter then the air is pumped into the tank. Actually, no pumping would be needed at all, as the water comes from the bottom side and compensating tank can only be above the water level. Low-pressure pumping would be needed only to remove the water, essentally moving it a meter or so below the "pool" water level. The volume of water in the "pool" can also be minimal — there is no reason for taking water in. Essentially, the perfectly controlled lock operation would not affect the trim. So a small tank would accomodate any imperfection in process control.

So... And the mass of the ROV ?

To oparate with your ROV, you're need avery low speed and maybe 0 speed... Your sub needs a dynamic control for the stability...

So... And the mass of the ROV ?

To oparate with your ROV, you're need avery low speed and maybe 0 speed... Your sub needs a dynamic control for the stability...

MIKLE>> элипсоидыв-параболодиы-не гнутые?

au> .... Требуемая точность изготовления несравнима. Соответственно разница в цене. Я не видел ни одной лодки с прочным элипсоидом-параболоидом.

Может все же к классической двухкорпусной? И шпангоуты внешними станут, и упроститься изготовление прочного корпуса, и от лишней плавучести одним махом?

au> Плита прочного корпуса — 50мм.

"Берут меня сомнения"(с) Не через чур ли?

au> .... Требуемая точность изготовления несравнима. Соответственно разница в цене. Я не видел ни одной лодки с прочным элипсоидом-параболоидом.

Может все же к классической двухкорпусной? И шпангоуты внешними станут, и упроститься изготовление прочного корпуса, и от лишней плавучести одним махом?

au> Плита прочного корпуса — 50мм.

"Берут меня сомнения"(с) Не через чур ли?

Wyvern-2> Может все же к классической двухкорпусной? И шпангоуты внешними станут, и упроститься изготовление прочного корпуса, и от лишней плавучести одним махом?

Корабль физически маленький, объём очень ценен. Бесконтрольный рост водоизмещения поднимает потребную мощь двигателя и запас топлива по экспоненте. Поэтому корабль обжат вокруг желаемого объёма и формы прочного корпуса. Наружная форма определяется гидродинамикой. В результате ограничений с обеих сторон, получается что получается, и объём внешних цистерн на всё — производная размеров корабля. Функцию я не знаю, но она есть и её можно построить. Но в этой функции актуальна лишь одна точка. Поэтому избавиться или добавиться ничего не может — оно всё интегрально связано. Если какой-то параметр меня не устраивает, я могу только изменить длину корабля. Остальное изменится следом автоматически. Так выбраны приоритеты, впрочем это и упрощает поиск до одной степени свободы.

Внешние шпангоуты не устраивают. Опыт проекта 690 показал что внутренние шпангоуты повышают безопасность корабля, а это приоритет.

au>> Плита прочного корпуса — 50мм.

Wyvern-2> "Берут меня сомнения"© Не через чур ли?

В самый раз — считал прочность.

Корабль физически маленький, объём очень ценен. Бесконтрольный рост водоизмещения поднимает потребную мощь двигателя и запас топлива по экспоненте. Поэтому корабль обжат вокруг желаемого объёма и формы прочного корпуса. Наружная форма определяется гидродинамикой. В результате ограничений с обеих сторон, получается что получается, и объём внешних цистерн на всё — производная размеров корабля. Функцию я не знаю, но она есть и её можно построить. Но в этой функции актуальна лишь одна точка. Поэтому избавиться или добавиться ничего не может — оно всё интегрально связано. Если какой-то параметр меня не устраивает, я могу только изменить длину корабля. Остальное изменится следом автоматически. Так выбраны приоритеты, впрочем это и упрощает поиск до одной степени свободы.

Внешние шпангоуты не устраивают. Опыт проекта 690 показал что внутренние шпангоуты повышают безопасность корабля, а это приоритет.

au>> Плита прочного корпуса — 50мм.

Wyvern-2> "Берут меня сомнения"© Не через чур ли?

В самый раз — считал прочность.

lowlow> So... And the mass of the ROV ?

From upper hundreds kg to a couple of tons. Dimensions are roughly within 2x2x3 meters frame.

lowlow> To oparate with your ROV, you're need avery low speed and maybe 0 speed... Your sub needs a dynamic control for the stability...

I assume zero speed and automatic dynamic stabilisation (by small directional pump jets) of the ship while the ROV is outside.

From upper hundreds kg to a couple of tons. Dimensions are roughly within 2x2x3 meters frame.

lowlow> To oparate with your ROV, you're need avery low speed and maybe 0 speed... Your sub needs a dynamic control for the stability...

I assume zero speed and automatic dynamic stabilisation (by small directional pump jets) of the ship while the ROV is outside.

А такую большую секцию (справа) можно на разъёмном соединении (без сварки) сделать? На болтах, например. Как раз по переборке (где жирным чёрным), сама переборка принадлежит левой части. Концентрацию напряжений можно скомпенсировать прочностью самого соединения (болта) или количества точек соединения (болтов)? В общем, в одном месте сварка не подходит, но размеры соединения.. смущают. Ясно что под давлением оно нагружено снаружи. Вопрос в том как оно переживёт возможные нагрузки кроме гидростатического давления.

Прикреплённые файлы:

Нашёл оригинальный патент на тороидальный корпус. Patent US4282823 - Underwater hull or tank - Google Patents

И ещё несколько фактов на его тему из любопытной книжки: "...toroids produce an extremely strong hull capable of diving perhaps six times deeper than a conventional cylindrical pressure hull of the same weight. ... Thomas Taylor headed up the DARPA's Advanced Submarine Technology Program, which looked at toroidal hulls. He said, "It has an advertised depth advantage. In a larger size it could have a 90-day submerged advantage. The hull is very strong. If you talk about cutting the cost of a submarine in half, then you have to address this design." ... Maritalia's parent company entered bankruptcy — the reason given by the US Navy for not following a congressional mandate to examine the 3GST9 for the role of commando insertion." — Submarine Technology for the 21st Century 2ed

У автора наверно седина после этого вылезла.

И ещё несколько фактов на его тему из любопытной книжки: "...toroids produce an extremely strong hull capable of diving perhaps six times deeper than a conventional cylindrical pressure hull of the same weight. ... Thomas Taylor headed up the DARPA's Advanced Submarine Technology Program, which looked at toroidal hulls. He said, "It has an advertised depth advantage. In a larger size it could have a 90-day submerged advantage. The hull is very strong. If you talk about cutting the cost of a submarine in half, then you have to address this design." ... Maritalia's parent company entered bankruptcy — the reason given by the US Navy for not following a congressional mandate to examine the 3GST9 for the role of commando insertion." — Submarine Technology for the 21st Century 2ed

У автора наверно седина после этого вылезла.

Народ, взгляните на эти фото. Это разборка 705, реакторный отсек. Вопрос снова о съёмной секции прочного корпуса: эта дырка, через которую снято, и через которую потом реактор вытащили — это съёмная секция, или так аккуратно выразали при разборке? Я не вижу следов свежей резки, всё выглядит как снятая секция, но её размеры.. впечатляют. Кто-то тут знает что же это в действительности?

Amp> Я думаю, что использовалось оборудование гидравлической резки.

А где там свежий срез? На торце такой же металл, как и по бокам шпангоутов. Резали бы термически — был бы нагар. Резали бы механически — был бы блестящий металл, хоть немного, но блестящий по сравнению с боками. Да и торец столь чистый, что резали явно не варварски, как можно ожидать с металлоломом.

А где там свежий срез? На торце такой же металл, как и по бокам шпангоутов. Резали бы термически — был бы нагар. Резали бы механически — был бы блестящий металл, хоть немного, но блестящий по сравнению с боками. Да и торец столь чистый, что резали явно не варварски, как можно ожидать с металлоломом.

au> А где там свежий срез? На торце такой же металл, как и по бокам шпангоутов. Резали бы термически — был бы нагар. Резали бы механически — был бы блестящий металл, хоть немного, но блестящий по сравнению с боками. Да и торец столь чистый, что резали явно не варварски, как можно ожидать с металлоломом.

А при гидравлической резке выдавливания материала по кромке почти нет. И ровность среза не сравнится с таковой при газовой или электрической. Известно время прошедшее после открытия проема? Уже окисление было. А на понятие варварской резки стереотипы возможно влияют: резчику как ручного, так и автоматизированного процесса водить срез из стороны в сторону не резон.

Вопрос брешей уже немного освещался: наличие проема таких площадей не требуется при монтаже.

Конечно хотелось бы услышать мнения других.

А при гидравлической резке выдавливания материала по кромке почти нет. И ровность среза не сравнится с таковой при газовой или электрической. Известно время прошедшее после открытия проема? Уже окисление было. А на понятие варварской резки стереотипы возможно влияют: резчику как ручного, так и автоматизированного процесса водить срез из стороны в сторону не резон.

Вопрос брешей уже немного освещался: наличие проема таких площадей не требуется при монтаже.

Конечно хотелось бы услышать мнения других.

Amp> А при гидравлической резке выдавливания материала по кромке почти нет.

Я говорю о неокисленной кромке — при любой холодной резке она должна быть, при любой горячей должен быть нагар. Ни того, ни другого нет. Цвет кромки точно такой же, как и цвет боков.

Amp> И ровность среза не сравнится с таковой при газовой или электрической. Известно время прошедшее после открытия проема? Уже окисление было.

Судя по последовательности снимков, после открытия корпуса начали сразу возиться с потрохами. Да и вокруг дырки там "домик" воздвигли сверху.

Amp> А на понятие варварской резки стереотипы возможно влияют: резчику как ручного, так и автоматизированного процесса водить срез из стороны в сторону не резон.

Там "срез" очень ровный — сквозь корпус, шпангоуты, будто без разницы. Должна быть разница, потому что автоматизации в данном случае быть не должно (штучная операция, разборка).

Amp> Вопрос брешей уже немного освещался: наличие проема таких площадей не требуется при монтаже.

Может он требуется при демонтаже, и разработчики решили себе такое разрешить? Пилить титановый корпус на коленке не захотели, например, чтобы потом не варить его назад на коленке.

Я говорю о неокисленной кромке — при любой холодной резке она должна быть, при любой горячей должен быть нагар. Ни того, ни другого нет. Цвет кромки точно такой же, как и цвет боков.

Amp> И ровность среза не сравнится с таковой при газовой или электрической. Известно время прошедшее после открытия проема? Уже окисление было.

Судя по последовательности снимков, после открытия корпуса начали сразу возиться с потрохами. Да и вокруг дырки там "домик" воздвигли сверху.

Amp> А на понятие варварской резки стереотипы возможно влияют: резчику как ручного, так и автоматизированного процесса водить срез из стороны в сторону не резон.

Там "срез" очень ровный — сквозь корпус, шпангоуты, будто без разницы. Должна быть разница, потому что автоматизации в данном случае быть не должно (штучная операция, разборка).

Amp> Вопрос брешей уже немного освещался: наличие проема таких площадей не требуется при монтаже.

Может он требуется при демонтаже, и разработчики решили себе такое разрешить? Пилить титановый корпус на коленке не захотели, например, чтобы потом не варить его назад на коленке.

au> Я говорю о неокисленной кромке — при любой холодной резке она должна быть...

Смотрите выше. Поверхность таки окисленная.

au> Судя по последовательности снимков, после открытия корпуса начали сразу возиться с потрохами.

Вырезать проем сразу не получится. Это не одномоментный процесс. И уж тем более демонтировать реактор: это не двигатель из легковушки достать. Последовательность фотографий этот факт не опровергнет.

au> Должна быть разница, потому что автоматизации в данном случае быть не должно (штучная операция, разборка).

Я не представляю себе специалиста на коленке с гидрорезаком в одной руке и папиросой в другой. Вы, я уверен - тоже. Этот процесс механизирован.

au> Может он требуется при демонтаже, и разработчики решили себе такое разрешить?

Агрегату, вошедшему в проем площадью А для выхода может потребоваться площадь А+n.

Смотрите выше. Поверхность таки окисленная.

au> Судя по последовательности снимков, после открытия корпуса начали сразу возиться с потрохами.

Вырезать проем сразу не получится. Это не одномоментный процесс. И уж тем более демонтировать реактор: это не двигатель из легковушки достать. Последовательность фотографий этот факт не опровергнет.

au> Должна быть разница, потому что автоматизации в данном случае быть не должно (штучная операция, разборка).

Я не представляю себе специалиста на коленке с гидрорезаком в одной руке и папиросой в другой. Вы, я уверен - тоже. Этот процесс механизирован.

au> Может он требуется при демонтаже, и разработчики решили себе такое разрешить?

Агрегату, вошедшему в проем площадью А для выхода может потребоваться площадь А+n.

flateric> УСТРОЙСТВО ДЛЯ ПОДЪЕМА ОБЪЕКТОВ СО ДНА МОРЯ НА ПОДВОДНОЕ ТЕХНИЧЕСКОЕ СРЕДСТВО

flateric>

flateric>

Патентный поиск рулит!

НАХОЖДЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ ПРИ ФОРМИРОВАНИИ ТРЕХСЛОЙНОЙ ПОЛУСФЕРИЧЕСКОЙ ОБОЛОЧКИ ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА

О.Н. Васильева , В.В. Пикуль (Владивосток)

Стекло и стеклокерамика по показателям удельной прочности на сжатие и удельной жесткости намного превосходят такие конструкционные металлы, как сталь, алюминиевые и титановые сплавы. Однако стекломатериалы обладают низкой прочностью на растяжение, низкой контактной прочностью, очень чувствительны к концентрации напряжений и ударным нагрузкам, что практически сводит на нет их достоинства. Существенное повышение ударостойкости является ключевой проблемой на пути практического использования стекла и стеклокерамики в конструкциях ответственного назначения.

Новый способ изготовления оболочек прочного корпуса из стеклометаллокомпозита позволяет надеяться на полное решение выше указанных проблем [1]. Стекломатериал входит в состав трехслойного композита, в котором он находится в виде слоя между растянутыми обшивками из металлов. Обжатие стекломассы осуществляется за счет более интенсивного сокращения размеров металлических обшивок при остывании композита. Мера обжатия регулируется разницей в коэффициентах температурного расширения слоев композита путем специальных добавок в жидкую фазу стекломассы [2].

В нашей работе мы представляем математическую модель процесса формирования полусферической оболочки из стеклометаллокомпозита. Полусферическая оболочка состоит из наружных металлических обшивок, внутри которых размещена стекломасса. Подготовленные заранее полусферические металлические облицовки устанавливаются в форму, нагреваются до температуры, обеспечивающей надежное соединение со стекломассой, в пространство между ними заливается расплав стекломассы, после чего происходит остывание всей композиции. Поскольку потери тепла при остывании композита намного превосходят то количество теплоты, которое образуется при его деформировании, общая задача деформирования композитной оболочки является несвязной задачей и решается отдельно сначала температурная задача, а затем деформационная.

Нам требуется определить тепловой режим изготовления стеклометаллокомпозита и найти остаточные напряжения после его полного остывания. Все уравнения и условия в данной модели записываются в сферической системе координат.

1. Патент РФ № 2067060. Способ изготовления оболочки прочного корпуса подводного аппарата. Пикуль В.В.// Бюл.изобр. 1996. №27.

2. Пикуль В.В. Перспективы создания слоистого композита на основе стекломатериалов// Перспективные материалы. 1999. №1.

flateric>

flateric>

Патентный поиск рулит!

НАХОЖДЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ ПРИ ФОРМИРОВАНИИ ТРЕХСЛОЙНОЙ ПОЛУСФЕРИЧЕСКОЙ ОБОЛОЧКИ ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА

О.Н. Васильева , В.В. Пикуль (Владивосток)

Стекло и стеклокерамика по показателям удельной прочности на сжатие и удельной жесткости намного превосходят такие конструкционные металлы, как сталь, алюминиевые и титановые сплавы. Однако стекломатериалы обладают низкой прочностью на растяжение, низкой контактной прочностью, очень чувствительны к концентрации напряжений и ударным нагрузкам, что практически сводит на нет их достоинства. Существенное повышение ударостойкости является ключевой проблемой на пути практического использования стекла и стеклокерамики в конструкциях ответственного назначения.

Новый способ изготовления оболочек прочного корпуса из стеклометаллокомпозита позволяет надеяться на полное решение выше указанных проблем [1]. Стекломатериал входит в состав трехслойного композита, в котором он находится в виде слоя между растянутыми обшивками из металлов. Обжатие стекломассы осуществляется за счет более интенсивного сокращения размеров металлических обшивок при остывании композита. Мера обжатия регулируется разницей в коэффициентах температурного расширения слоев композита путем специальных добавок в жидкую фазу стекломассы [2].

В нашей работе мы представляем математическую модель процесса формирования полусферической оболочки из стеклометаллокомпозита. Полусферическая оболочка состоит из наружных металлических обшивок, внутри которых размещена стекломасса. Подготовленные заранее полусферические металлические облицовки устанавливаются в форму, нагреваются до температуры, обеспечивающей надежное соединение со стекломассой, в пространство между ними заливается расплав стекломассы, после чего происходит остывание всей композиции. Поскольку потери тепла при остывании композита намного превосходят то количество теплоты, которое образуется при его деформировании, общая задача деформирования композитной оболочки является несвязной задачей и решается отдельно сначала температурная задача, а затем деформационная.

Нам требуется определить тепловой режим изготовления стеклометаллокомпозита и найти остаточные напряжения после его полного остывания. Все уравнения и условия в данной модели записываются в сферической системе координат.

1. Патент РФ № 2067060. Способ изготовления оболочки прочного корпуса подводного аппарата. Пикуль В.В.// Бюл.изобр. 1996. №27.

2. Пикуль В.В. Перспективы создания слоистого композита на основе стекломатериалов// Перспективные материалы. 1999. №1.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ

Инструкция. Ключевые слова в поле ввода разделяются пробелом или запятой. Регистр не имеет значения. Режим поиска "и" означает, что будут найдены только те страницы, где встречается каждое из ключевых слов. Например, при запросе "силикатный кирпич" будет найдено словосочетание "силикатный кирпич". При использовании режима "или" результатом поиска будут все страницы, где встречается хотя бы одно ключевое слово ("силикатный" или "кирпич"). В любом режиме знак "+" перед ключевым словом означает, что данное … // Дальше — www.ntpo.com

СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПРОЧНОГО КОРПУСА ПОДВОДНОГО АППАРАТА - Патент РФ 2067060

1. С помощью поисковых систе // ru-patent.info

Это сообщение редактировалось 09.04.2011 в 16:57

Силикатное стекло, имеющее химический состав 14,5 MgO 14,5 Al2O3 71

SiO2, защищенное от воздействия влаги, содержащейся в воздухе, достигает

прочности, равной 10,4 ГПа (104000 кг / см2 ) [5], что в 10 раз превышает проч

ность высокопрочного титанового сплава. Плотность силикатного стекла в 1,75

раз ниже, чем у титанового сплава. Хотя модуль нормальной упругости у стекла на 30% меньше, его относительная величина, отнесенная к плотности, выше

на 35%. Относительная прочность стекла выше, чем у высокопрочного титанового сплава в 17,5 раз.

К настоящему времени экспериментально установлено, что в процессе изготовления стеклометаллокомпозита облицовки из алюминиевых сплавов надежно соединяются со

стеклянным слоем за счет расплавления их поверхности и взаимной диффузии

(поверхностная диффузионная сварка), предотвращая образование поверхностных микродефектов в стеклянном слое.

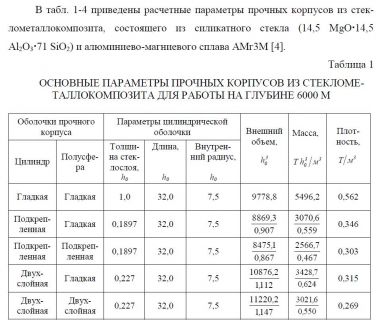

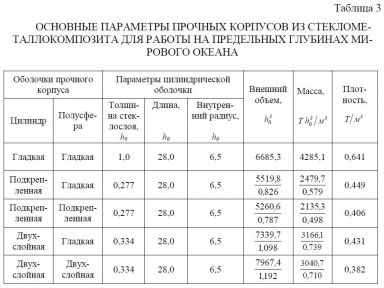

Прочные корпуса, представленные в таблицах, состоят из круговых цилиндрических оболочек с полусферическими оконечностями. Длина цилиндрических оболочек принята равной четырем радиусам срединной поверхности.

Рассмотрены оболочки прочного корпуса трех конструктивных оформлений:

гладкие (безнаборные) [10], подкрепленные кольцевыми шпангоутами [12] и

двухслойные (сэндвич-конструкции) [11]. В качестве единицы измерения линейных размеров принята толщина стеклянного слоя гладкой цилиндрической

оболочки h0, что позволяет распространить представленные данные на прочные

корпуса любых размеров. Толщина металлических облицовок принята равной

0,1 h, где h – толщина стеклянного слоя рассматриваемой цилиндрической оболочки. Внутренняя металлическая облицовка имеет толщину 0,01 h. Внешние

объемы и массы прочных корпусов представлены в абсолютных (числитель) и

относительных (знаменатель) величинах, отнесенных к объему и массе гладких

корпусов соответственно. Для объективности сопоставление прочных корпусов

произведено при их одинаковых внутренних объемах. В табл. 1 и 3 цилиндрические и полусферические оболочки считаются изготовленными из стеклометаллокомпозита. В табл. 2 и 4 стеклометаллокомпозитные цилиндрические оболочки имеют полусферические оконечности из алюминиевого сплава В-95. В табл. 1 и 2 приведены параметры прочных корпусов для работы на глубине 6000 м, в табл. 3 и 4 – параметры прочных корпусов для работы на предельных глубинах мирового океана. На основании расчетных данных, представленных в табл. 1-4, следует,

что использование в качестве облицовок стеклометаллокомпозита легких металлических сплавов позволит создавать прочные корпуса с достаточной положительной плавучестью для всех известных видов подводной техники. Рабочая

глубина погружения современной подводной техники может быть доведена до

6000 м и может быть создана уникальная глубоководная техника, способная работать на предельных глубинах мирового океана.

Это сообщение редактировалось 24.03.2016 в 17:05

Прикреплённые файлы:

- Capt(N) [09.04.2011 17:47]: Перенос сообщений из «Атомная глубоководная станция 1 ранга»

- Capt(N) [09.04.2011 17:48]: Перенос сообщений из «Атомная глубоководная станция 1 ранга»

Copyright © Balancer 1997..2022

Создано 27.12.2007

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 27.12.2007

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Wyvern-2

Wyvern-2

инфо

инфо инструменты

инструменты

spam_test

spam_test

MIKLE

MIKLE

Он как будто не со мной, а сам с собой спорит

Он как будто не со мной, а сам с собой спорит  lowlow

lowlow