Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/forums/attaches/2014/06/128x128-crop/05-3500624-000-grafik-tyagi-dvigatelya-ma-40-10-r-40-61-.png)

РДТТ конструкции технологии материалы - XVIII

Теги:

SashaMaks> П.С. Вот у меня оболочку порвало при 130атм, если её один кольцевой слой уложить максимально плотно и равномерно, а это будет толщина 0,23мм для ровинга 2400текс...

Поясни!

Для одного слоя ровинга 2400текс у тебя получается толщина 0,23мм?

Какая в этом случае ширина ленты?

*Я сегодня мотал 600текс. При ширине ленты 3,2мм толщина 2-слойной намотки получилась 0,5-0,6мм.

Поясни!

Для одного слоя ровинга 2400текс у тебя получается толщина 0,23мм?

Какая в этом случае ширина ленты?

*Я сегодня мотал 600текс. При ширине ленты 3,2мм толщина 2-слойной намотки получилась 0,5-0,6мм.

Mihail66> Поясни!

Mihail66> Для одного слоя ровинга 2400текс у тебя получается толщина 0,23мм?

Да, это идеальный параметр, который можно получить при строгом контроле качества укладки ленты. Её толщина 0,23мм - данные со штангенциркуля, ширина порядка 5-6мм. Но и это возможно сделать только если прогонять ленту через систему выравнивающих роликов и натяжитель. А мотать надо не внахлёст, как ты, а виток к витку, чтобы общая толщина не увеличивалась и была равномерной по всей площади. Я пока и сам так не делаю всё, но постепенное приближаюсь к этому по мере того, как создаю оборудование для намотки.

Mihail66> Для одного слоя ровинга 2400текс у тебя получается толщина 0,23мм?

Да, это идеальный параметр, который можно получить при строгом контроле качества укладки ленты. Её толщина 0,23мм - данные со штангенциркуля, ширина порядка 5-6мм. Но и это возможно сделать только если прогонять ленту через систему выравнивающих роликов и натяжитель. А мотать надо не внахлёст, как ты, а виток к витку, чтобы общая толщина не увеличивалась и была равномерной по всей площади. Я пока и сам так не делаю всё, но постепенное приближаюсь к этому по мере того, как создаю оборудование для намотки.

SashaMaks> Да, это идеальный параметр, который можно получить при строгом контроле качества укладки ленты. Её толщина 0,23мм - данные со штангенциркуля..

Вот блин. Это Диман мой тупанул. Перепутал шпульки и накрутил 1200текс. Это же на 400атм.

Вот блин. Это Диман мой тупанул. Перепутал шпульки и накрутил 1200текс. Это же на 400атм.

Это сообщение редактировалось 18.11.2019 в 19:44

SashaMaks> ...А мотать надо не внахлёст, как ты, а виток к витку...

А нет нахлеста.

Саш, тогда у меня еще вопрос.

В каких пропорциях у тебя выходит ровинг/смола?

*У нас последний раз получилось примерно 3/1.

На фотке калибр 27мм.

А нет нахлеста.

Саш, тогда у меня еще вопрос.

В каких пропорциях у тебя выходит ровинг/смола?

*У нас последний раз получилось примерно 3/1.

На фотке калибр 27мм.

Прикреплённые файлы:

Mihail66> А нет нахлеста.

Иногда есть, если прочнее хочется сделать.

Mihail66> В каких пропорциях у тебя выходит ровинг/смола?

Mihail66> *У нас последний раз получилось примерно 3/1.

Смолы обычно много больше выходит, так как с полиэфиркой нет времени её вымазывать, сразу приходится вливать с запасом. И потом нити были с перекруткой, что локально увеличивало толщину до 1мм. Сейчас уже не знаю сколько, так как не считал у последнего варианта.

Иногда есть, если прочнее хочется сделать.

Mihail66> В каких пропорциях у тебя выходит ровинг/смола?

Mihail66> *У нас последний раз получилось примерно 3/1.

Смолы обычно много больше выходит, так как с полиэфиркой нет времени её вымазывать, сразу приходится вливать с запасом. И потом нити были с перекруткой, что локально увеличивало толщину до 1мм. Сейчас уже не знаю сколько, так как не считал у последнего варианта.

SashaMaks> Иногда есть, если прочнее хочется сделать.

Скорей когда стараешься без зазоров намотать, то не редко на пол-миллиметра на соседний виток заскакиваешь.

SashaMaks> ....И потом нити были с перекруткой, что локально увеличивало толщину до 1мм. Сейчас уже не знаю сколько, так как не считал у последнего варианта.

Ооо... с перекруткой это беда. Даже если разматывать катушку снаружи (не из середины) иногда перекрут возникает, как это получается не могу понять, вероятно при реверсе постепенно набегает.

Сегодня попробую сначала взвесить сухую намотку, чтобы расход смолы определить.

Скорей когда стараешься без зазоров намотать, то не редко на пол-миллиметра на соседний виток заскакиваешь.

SashaMaks> ....И потом нити были с перекруткой, что локально увеличивало толщину до 1мм. Сейчас уже не знаю сколько, так как не считал у последнего варианта.

Ооо... с перекруткой это беда. Даже если разматывать катушку снаружи (не из середины) иногда перекрут возникает, как это получается не могу понять, вероятно при реверсе постепенно набегает.

Сегодня попробую сначала взвесить сухую намотку, чтобы расход смолы определить.

Mihail66> Сегодня попробую сначала взвесить сухую намотку, чтобы расход смолы определить.

Метр отрезаешь "мокрой" нити и сравниваешь с сухой. Но это если пропитка на ролике и с изделия излишки не приходится шпателем соскребать.

Если излишки есть, то да, вес после намотки со смолой сравнивать с сухим образцом... но только сухой не мотают, а считают метраж израсходованного ровинга или тупо взвешивают шпули до и после намотки.

Метр отрезаешь "мокрой" нити и сравниваешь с сухой. Но это если пропитка на ролике и с изделия излишки не приходится шпателем соскребать.

Если излишки есть, то да, вес после намотки со смолой сравнивать с сухим образцом... но только сухой не мотают, а считают метраж израсходованного ровинга или тупо взвешивают шпули до и после намотки.

FRC> ...но только сухой не мотают...

Я мотаю сухой ровинг, но на мокрый болван. После намотки снова мочу стекло. Когда смола пропитает ровинг (он становится прозрачным), то приходится очень много излишек смолы снимать. Поэтому расход смолы пока на стадии регулировки.

А вот как контролировать пропитку угленити, даже не представляю (она не прозрачная).

Я мотаю сухой ровинг, но на мокрый болван. После намотки снова мочу стекло. Когда смола пропитает ровинг (он становится прозрачным), то приходится очень много излишек смолы снимать. Поэтому расход смолы пока на стадии регулировки.

А вот как контролировать пропитку угленити, даже не представляю (она не прозрачная).

Mihail66> Сегодня попробую сначала взвесить сухую намотку, чтобы расход смолы определить.

Ну и вот, определил соотношение ровинг/смола. Так и вышло 1/2.

А теперь про толщину.

Измерил толщину ровинга 2400. Действительно 0,23мм (±).

Ровинг 1200 ~ 0,18.

Ровинг 600 ~ 0,14

*Это все примерно (от штангена), микрометра нет под рукой.

Но! Прошлая намотка ровингом 1200 текс в два слоя имела толщину ~0,6мм.

Сейчас двухслойная намотка ровингом 600 текс дала толщину ~0,45мм.

Пропитка ровинга смолой значительно прибавляет толщины (+60%). Предполагаю, что толщина одного слоя ровинга 2400 текс в готовом изделии должна быть ~0,36-0,37мм.

Ну и вот, определил соотношение ровинг/смола. Так и вышло 1/2.

А теперь про толщину.

Измерил толщину ровинга 2400. Действительно 0,23мм (±).

Ровинг 1200 ~ 0,18.

Ровинг 600 ~ 0,14

*Это все примерно (от штангена), микрометра нет под рукой.

Но! Прошлая намотка ровингом 1200 текс в два слоя имела толщину ~0,6мм.

Сейчас двухслойная намотка ровингом 600 текс дала толщину ~0,45мм.

Пропитка ровинга смолой значительно прибавляет толщины (+60%). Предполагаю, что толщина одного слоя ровинга 2400 текс в готовом изделии должна быть ~0,36-0,37мм.

Это сообщение редактировалось 20.11.2019 в 12:40

SashaMaks> Тут какая-то нестыковочка?

Точно! Не 1/2, а 2/1. Ровинга в 2 раза больше, чем смолы по массе.

Прошлый раз смолы вытекло дохрена, и 3/1 это "на глаз". Сегодня реально результат взвешивания.

Масса изделия без намотки 269,3г.

Масса изделия с сухим ровингом 289,5г(перед намоткой поверхность изделия смолой не промазывали).

Масса изделия после пропитки смолой 300,2г.

Точно! Не 1/2, а 2/1. Ровинга в 2 раза больше, чем смолы по массе.

Прошлый раз смолы вытекло дохрена, и 3/1 это "на глаз". Сегодня реально результат взвешивания.

Масса изделия без намотки 269,3г.

Масса изделия с сухим ровингом 289,5г(перед намоткой поверхность изделия смолой не промазывали).

Масса изделия после пропитки смолой 300,2г.

Прикреплённые файлы:

Это сообщение редактировалось 20.11.2019 в 20:04

Xan> Что-то я подозреваю, что это новый неизвестный науке какой-то закон природы — уже три раза внезапно получилось полтора кг.

Краткое содержание предыдущих серий: массовое совершенство не зависит от угла намотки наклонного слоя.

Поэтому, надо сначала мотать наклонный слой с таким углом, который больше всего нравится — чем меньше, тем лучше.

Который будет держать днища двигателя — усилие вдоль оси.

А потом уже доматывать вертикальный, чтоб набрать полную прочность в вертикальном направлении.

Если мотать по геодезической, то минимальный угол определяется внешним диаметром соплового блока в его самом узком месте (куда нитка ляжет):

R_min / R = sin(a)

где R — диаметр двигателя, R_min — минимальный диаметр соплового блока.

Взяв из ТЗ рабочее давление (P) и рабочее натяжение нитки (T), получаем число витков (n), которое надо намотать:

F = S * P = pi * R2 * P = 2 * n * T * cos(a)

n = pi * R2 * P / cos(a) / 2

(2 * n — потому что каждый виток два раза донышко держит)

Теперь имеет смысл — для максимально равномерной намотки — увеличить число витков до ближайшего простого числа. Чтоб витки повторно друг на друга не ложились, для мелких движков и толстой нитки это актуально.

Наклонная намотка, кроме того, помогает вертикальной намотке, вот в какой степени:

k = (tg(a))2 / 2 = R_min2 / (R2 - R_min2) / 2

В цифрах этот коэффициент зависит от отношения R_min / R вот так:

0.2 — 0.020

0.3 — 0.045

0.4 — 0.080

0.5 — 0.125

0.6 — 0.180

Без этой помощи вертикальную намотку надо было бы делать вот с такой плотность витков на метр (nv):

F = S * P = L * R * P = nv * L * T * sin(90)

nv = R * P / T

А с коэффициентом от наклонной намотки несколько меньше, вот столько:

nvk = nv * (1 - k)

В общем, не надо никаких хитрых углов и соотношений — просто наклонный слой максимально полого.

Лишь бы удобно было мотать.

А к нему вертикальный.

Краткое содержание предыдущих серий: массовое совершенство не зависит от угла намотки наклонного слоя.

Поэтому, надо сначала мотать наклонный слой с таким углом, который больше всего нравится — чем меньше, тем лучше.

Который будет держать днища двигателя — усилие вдоль оси.

А потом уже доматывать вертикальный, чтоб набрать полную прочность в вертикальном направлении.

Если мотать по геодезической, то минимальный угол определяется внешним диаметром соплового блока в его самом узком месте (куда нитка ляжет):

R_min / R = sin(a)

где R — диаметр двигателя, R_min — минимальный диаметр соплового блока.

Взяв из ТЗ рабочее давление (P) и рабочее натяжение нитки (T), получаем число витков (n), которое надо намотать:

F = S * P = pi * R2 * P = 2 * n * T * cos(a)

n = pi * R2 * P / cos(a) / 2

(2 * n — потому что каждый виток два раза донышко держит)

Теперь имеет смысл — для максимально равномерной намотки — увеличить число витков до ближайшего простого числа. Чтоб витки повторно друг на друга не ложились, для мелких движков и толстой нитки это актуально.

Наклонная намотка, кроме того, помогает вертикальной намотке, вот в какой степени:

k = (tg(a))2 / 2 = R_min2 / (R2 - R_min2) / 2

В цифрах этот коэффициент зависит от отношения R_min / R вот так:

0.2 — 0.020

0.3 — 0.045

0.4 — 0.080

0.5 — 0.125

0.6 — 0.180

Без этой помощи вертикальную намотку надо было бы делать вот с такой плотность витков на метр (nv):

F = S * P = L * R * P = nv * L * T * sin(90)

nv = R * P / T

А с коэффициентом от наклонной намотки несколько меньше, вот столько:

nvk = nv * (1 - k)

В общем, не надо никаких хитрых углов и соотношений — просто наклонный слой максимально полого.

Лишь бы удобно было мотать.

А к нему вертикальный.

Xan> R_min / R = sin(a)

Красным нарисована нитка, доходящая до R_min.

Красным нарисована нитка, доходящая до R_min.

Прикреплённые файлы:

Xan> Красным нарисована нитка, доходящая до R_min.

Вот еще интересная методичка.

Вот еще интересная методичка.

Прикреплённые файлы:

Xan> В общем, не надо никаких хитрых углов и соотношений...

Xan> Лишь бы удобно было мотать.

Xan> А к нему вертикальный.

Если просто чтобы было удобно мотать, то да.

Но выбор угла все равно важен для обеспечения равной прочности. Если крутить с маленьким углом, то для равновесия придется очень много мотать на 90*, и можно получить избыточную толщину и избыточную прочность.

Вообще углами очень удобно манипулировать для выбора оптимальной прочности и толщины оболочки.

При 54,7* получается всего 2 слоя (и ни одного слоя под углом 90*).

При 45* достаточно всего одного слоя под углом 90*, и получится намотка в 3 слоя.

При 35,3* нужно намотать еще 2 слоя под углом 90*, будет 4 слоя.

Соответственно будет получаться разная толщина и прочность композита. Но при всех всех этих вариантах намотки, прочность во всех направлениях получается одинаковой (при условии что намотка производится виток к витку без зазоров).

А дальше просто выбирай как тебе больше подходит для обеспечения необходимой прочности с минимальным значением КМС.

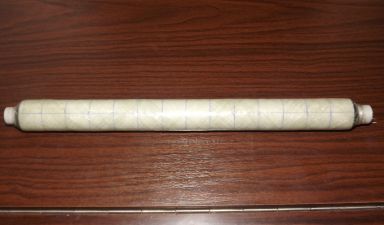

На фото намотка (2*45)+(1*90). Ровинг 600 текс, диаметр намотки 43мм, длина цилиндрической части 465мм, толщина намотки 0,6мм. Масса композита 78г.

Xan> Лишь бы удобно было мотать.

Xan> А к нему вертикальный.

Если просто чтобы было удобно мотать, то да.

Но выбор угла все равно важен для обеспечения равной прочности. Если крутить с маленьким углом, то для равновесия придется очень много мотать на 90*, и можно получить избыточную толщину и избыточную прочность.

Вообще углами очень удобно манипулировать для выбора оптимальной прочности и толщины оболочки.

При 54,7* получается всего 2 слоя (и ни одного слоя под углом 90*).

При 45* достаточно всего одного слоя под углом 90*, и получится намотка в 3 слоя.

При 35,3* нужно намотать еще 2 слоя под углом 90*, будет 4 слоя.

Соответственно будет получаться разная толщина и прочность композита. Но при всех всех этих вариантах намотки, прочность во всех направлениях получается одинаковой (при условии что намотка производится виток к витку без зазоров).

А дальше просто выбирай как тебе больше подходит для обеспечения необходимой прочности с минимальным значением КМС.

На фото намотка (2*45)+(1*90). Ровинг 600 текс, диаметр намотки 43мм, длина цилиндрической части 465мм, толщина намотки 0,6мм. Масса композита 78г.

Прикреплённые файлы:

Это сообщение редактировалось 26.11.2019 в 12:14

Mihail66> Но выбор угла все равно важен для обеспечения равной прочности.

Нет.

Я как раз и говорю, что угол может быть любым, какой хочешь, глядя в потолок. Ограничения только из R_min.

Из заданного угла однозначно получается число витков наклонного слоя.

И отдельно, с небольшой коррекцией, число витков вертикального слоя.

Никаких привязок ни к каким "особенным числам", вроде 54.7, 45, 35.3.

Нет.

Я как раз и говорю, что угол может быть любым, какой хочешь, глядя в потолок. Ограничения только из R_min.

Из заданного угла однозначно получается число витков наклонного слоя.

И отдельно, с небольшой коррекцией, число витков вертикального слоя.

Никаких привязок ни к каким "особенным числам", вроде 54.7, 45, 35.3.

Xan> И отдельно, с небольшой коррекцией, число витков вертикального слоя.

Все правильно. Шагом и количеством слоев вертикального слоя придется корректировать равномерность нагружения баллона.

Xan> Никаких привязок ни к каким "особенным числам", вроде 54.7, 45, 35.3.

Привязка лишь в случае намотки вертикального слоя виток к витку без зазоров (если наклонная намотка так же выполнена без зазоров).

Но если наклонная намотка имеет очень маленький угол, то потребуется очень много вертикальных слоев для равномерного нагружения композита. Это сделает стенку очень толстой, но и сам баллон получится очень прочным. А такая прочность может стать избыточной, и пострадает КМС.

Все правильно. Шагом и количеством слоев вертикального слоя придется корректировать равномерность нагружения баллона.

Xan> Никаких привязок ни к каким "особенным числам", вроде 54.7, 45, 35.3.

Привязка лишь в случае намотки вертикального слоя виток к витку без зазоров (если наклонная намотка так же выполнена без зазоров).

Но если наклонная намотка имеет очень маленький угол, то потребуется очень много вертикальных слоев для равномерного нагружения композита. Это сделает стенку очень толстой, но и сам баллон получится очень прочным. А такая прочность может стать избыточной, и пострадает КМС.

Xan>> Красным нарисована нитка, доходящая до R_min.

Mihail66> Вот еще интересная методичка.

Ха!

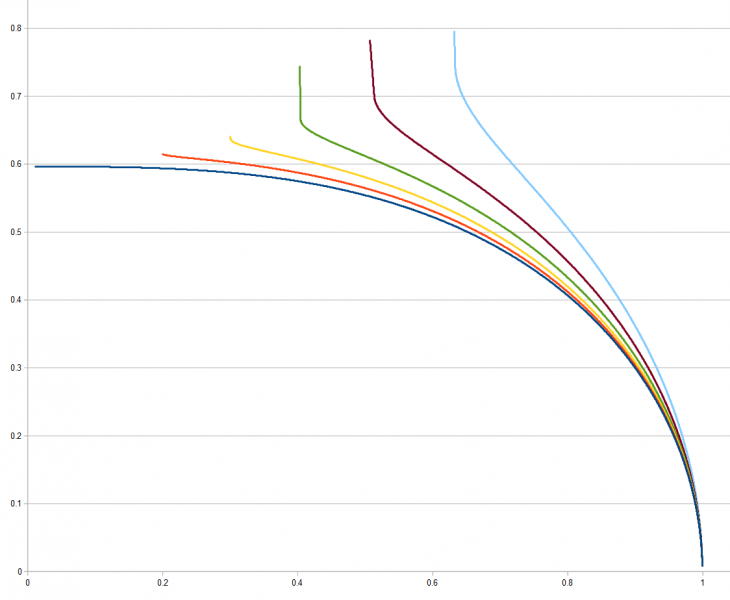

Вчера, как раз, программированием на Васике получил картинку, как в этой книжке:

Mihail66> Вот еще интересная методичка.

Ха!

Вчера, как раз, программированием на Васике получил картинку, как в этой книжке:

Прикреплённые файлы:

Mihail66>> Но если наклонная намотка имеет очень маленький угол, то потребуется очень много вертикальных слоев для равномерного нагружения композита.

Xan> Что-то я тебя не понял.

Ну, если у наклонной укладки ровинга угол очень маленький, почти 00, а слоев у этой укладки будет минимум два, то для равномерного нагружения этого баллона потребуется "почти" 4 вертикальных слоя. Итого, общая минимальная толщина композита 6 слоев. А меньше уже никак. Для наших РДТТ-шек это очень жирно!

Xan> Что-то я тебя не понял.

Ну, если у наклонной укладки ровинга угол очень маленький, почти 00, а слоев у этой укладки будет минимум два, то для равномерного нагружения этого баллона потребуется "почти" 4 вертикальных слоя. Итого, общая минимальная толщина композита 6 слоев. А меньше уже никак. Для наших РДТТ-шек это очень жирно!

Mihail66> Итого, общая минимальная толщина композита 6 слоев. А меньше уже никак. Для наших РДТТ-шек это очень жирно!

Нет, не так.

Ты считаешь необходимое число витков наклонной и делаешь её.

Вполне возможно, что она будет дырявая. И даже сильно дырявая.

Наплевать.

Потом считаешь плотность витков вертикальной.

И тут может оказаться, что она тоже получается дырявой.

Тогда ты можешь просто намотать вертикальную с плотностью больше расчётной — виток к витку.

Ну, будут некоторые потери.

Но при этом у тебя будет почти всего лишь один слой, а не шесть.

Другой вариант — мотать и вертикальный слой дырявый.

Но обеспечить заполнение дырок клеем. Дырки будут маленькие и тонкий слой клея не выдавится давлением.

Нет, не так.

Ты считаешь необходимое число витков наклонной и делаешь её.

Вполне возможно, что она будет дырявая. И даже сильно дырявая.

Наплевать.

Потом считаешь плотность витков вертикальной.

И тут может оказаться, что она тоже получается дырявой.

Тогда ты можешь просто намотать вертикальную с плотностью больше расчётной — виток к витку.

Ну, будут некоторые потери.

Но при этом у тебя будет почти всего лишь один слой, а не шесть.

Другой вариант — мотать и вертикальный слой дырявый.

Но обеспечить заполнение дырок клеем. Дырки будут маленькие и тонкий слой клея не выдавится давлением.

Xan> Нет, не так.

Xan> Ты считаешь необходимое число витков наклонной и делаешь её.

...

Я твой термин "дырявости" не понимаю.

Наклонно я мотаю виток к витку, и заполняю всю окружность без щелей. (Опустим тот факт, что без щелей намотать не возможно, пусть где-то на 0,1мм ленты накроют друг друга. Будем считать что намотка получилась без зазоров). И вот теперь давай мотай вертикальный слой. Сколько слоев будешь наматывать?

ПС.

Через 5 минут чесания задницы, я похоже просек что ты имеешь в виду. В моем понимании это выглядит так.

Мотаем под 90 виток к витку. И если такая намотка обеспечивает минимально необходимую прочность, то просто считаем сколько нам нужно крутануть по спирали, и мотаем этот слой с малым углом и большим шагом для обеспечения удержания заглушек.

Так?

Xan> Ты считаешь необходимое число витков наклонной и делаешь её.

...

Я твой термин "дырявости" не понимаю.

Наклонно я мотаю виток к витку, и заполняю всю окружность без щелей. (Опустим тот факт, что без щелей намотать не возможно, пусть где-то на 0,1мм ленты накроют друг друга. Будем считать что намотка получилась без зазоров). И вот теперь давай мотай вертикальный слой. Сколько слоев будешь наматывать?

ПС.

Через 5 минут чесания задницы, я похоже просек что ты имеешь в виду. В моем понимании это выглядит так.

Мотаем под 90 виток к витку. И если такая намотка обеспечивает минимально необходимую прочность, то просто считаем сколько нам нужно крутануть по спирали, и мотаем этот слой с малым углом и большим шагом для обеспечения удержания заглушек.

Так?

Это сообщение редактировалось 26.11.2019 в 20:50

Mihail66> Я твой термин "дырявости" не понимаю.

Герметизацией занимается отдельный материал, на который мотаются нитки.

Прочностью занимаются нитки, герметизация не их функция.

Берёшь резиновый пузырь и надеваешь на него сетку — вот тебе разделение функций.

Mihail66> Наклонно я мотаю виток к витку, и заполняю всю окружность без щелей.

Вот не надо.

Мотать надо ровно столько, сколько нужно из соображений прочности.

Mihail66> Через 5 минут чесания задницы, я похоже просек что ты имеешь в виду. В моем понимании это выглядит так.

Mihail66> Мотаем под 90 виток к витку.

И вертикальную не надо мотать виток к витку.

Надо ровно столько, чтоб получить заданную прочность.

Но можно сильно не волноваться, дырявая намотка получится только у сильно маленьких двигателей.

Герметизацией занимается отдельный материал, на который мотаются нитки.

Прочностью занимаются нитки, герметизация не их функция.

Берёшь резиновый пузырь и надеваешь на него сетку — вот тебе разделение функций.

Mihail66> Наклонно я мотаю виток к витку, и заполняю всю окружность без щелей.

Вот не надо.

Мотать надо ровно столько, сколько нужно из соображений прочности.

Mihail66> Через 5 минут чесания задницы, я похоже просек что ты имеешь в виду. В моем понимании это выглядит так.

Mihail66> Мотаем под 90 виток к витку.

И вертикальную не надо мотать виток к витку.

Надо ровно столько, чтоб получить заданную прочность.

Но можно сильно не волноваться, дырявая намотка получится только у сильно маленьких двигателей.

Xan> Мотать надо ровно столько, сколько нужно из соображений прочности.

Я так и думал! Ну вот и разобрались.

Да, все это правильно. Но чтобы мне мотать с требуемым шагом нужен умный станок под управлением МК. У меня такой вряд ли будет. А вот намотать с правильными зазорами вручную достаточно затруднительно. Намотка виток к витку сильно упрощает эту задачу. И к тому-же использование более толстого ровинга но большими зазорами не уменьшит толщину стенки.

*Да и мое эстетическое восприятие не желает изготавливать такую "щербатую" намотку. Хочется чтобы все ровненько было, без зазоров. Поэтому ровинг более тонкий, но виток к витку. И регулируем прочность углами и слоями.

Я так и думал! Ну вот и разобрались.

Да, все это правильно. Но чтобы мне мотать с требуемым шагом нужен умный станок под управлением МК. У меня такой вряд ли будет. А вот намотать с правильными зазорами вручную достаточно затруднительно. Намотка виток к витку сильно упрощает эту задачу. И к тому-же использование более толстого ровинга но большими зазорами не уменьшит толщину стенки.

*Да и мое эстетическое восприятие не желает изготавливать такую "щербатую" намотку. Хочется чтобы все ровненько было, без зазоров. Поэтому ровинг более тонкий, но виток к витку. И регулируем прочность углами и слоями.

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

Mihail66> Но чтобы мне мотать с требуемым шагом нужен умный станок под управлением МК.

Можно для цилиндрической части на бумажке нарисовать линии, по которым укладывать нитки.

Чтоб вручную равномерно получалось.

Это для наклонной.

Я себе сделал микроконтроллерную управлялку шаговиками.

Но не сделал механику станка, инструментов у меня нет, а вручную пилить тяжело.

И думаю мотать совсем вручную:

Рисовать развёртку намотки, склеивать бумажку в цилиндр, изнутри покрывать теплозащитой, набивать топливом.

Потом прикладывать верхнее донышко и сопло и мотать наклонную.

Mihail66> Вот еще интересная методичка.

В методичке неправильное требование делать каждый виток замкнутым, а потом смещаться на ширину нитки.

Замкнутость должна получаться только при намотке полного слоя, а не каждого витка.

Можно для цилиндрической части на бумажке нарисовать линии, по которым укладывать нитки.

Чтоб вручную равномерно получалось.

Это для наклонной.

Я себе сделал микроконтроллерную управлялку шаговиками.

Но не сделал механику станка, инструментов у меня нет, а вручную пилить тяжело.

И думаю мотать совсем вручную:

Рисовать развёртку намотки, склеивать бумажку в цилиндр, изнутри покрывать теплозащитой, набивать топливом.

Потом прикладывать верхнее донышко и сопло и мотать наклонную.

Mihail66> Вот еще интересная методичка.

В методичке неправильное требование делать каждый виток замкнутым, а потом смещаться на ширину нитки.

Замкнутость должна получаться только при намотке полного слоя, а не каждого витка.

Copyright © Balancer 1997..2023

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 22.11.2008

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Mihail66

Mihail66

инфо

инфо инструменты

инструменты

Xan

Xan